Physical/mechanical properties and microstructure of dental lithium disilicate ceramics for chairside CAD/CAM restoration

Lithium disilicate ceramics can be used for one-visit restoration using chairside CAD/CAM. The aim of this study was to compare physical/mechanical properties of the two lithium disilicate ceramics for chairside CAD/CAM restoration and to observe their microstructure. Before and after heat treatment, elastic modulus, biaxial flexural strength, surface hardness, fracture toughness, and coefficient of thermal expansion of IPS e.max CAD (Ivoclar Vivadent) and Rosetta SM (Hass) were tested. The crystalline structures were observed using field-emission scanning microscopy and x-ray diffraction analysis. IPS e.max CAD showed significantly higher elastic modulus than Rosetta SM. There were no significant differences in biaxial flexural strength between them either before or after heat treatment, but both ceramics showed significantly increased biaxial flexural strength after heat treatment. Surface hardness of IPS e.max CAD significantly decreased after heat treatment, but for Rosetta SM, it increased significantly. IPS e.max CAD showed higher surface hardness before heat treatment while Rosetta SM showed higher values after heat treatment. Both ceramics showed greatly increased fracture toughness after heat treatment. The FE-SEM images presented similar patterns of crystalline structure in the two ceramics but Rosetta SM had smaller crystallines after heat treatment. In the XRD analysis, they had similar patterns corresponding to the standard lithium metasilicate and lithium disilicate at each stage.

Keywords:

biaxial flexural strength, CAD/CAM restoration, crystalline structure, lithium disilicate ceramics, surface hardness서 론

그동안 치의학에서는 금속이나 지르코니아를 코어용 소재로 사용하여 세라믹 수복물을 제작해왔다. 그러나 금속-세라믹 수복물은 심미성이 우수하지 못하며, 지르코니아는 일반적으로 상부 포세린과의 결합 강도가 평균 29 MPa로 다른 코어 재료의 결합 강도에 비해 낮고 (Aboushelib 등, 2005), 상부 포세린과 열팽창 계수의 차이가 많이 날 경우 상부 포세린과의 결합 실패가 다른 올세라믹 치관이나 금속-세라믹 치관보다 빈번하다 (Oh, 2013). 또한 지르코니아 코어는 강도 (굴곡강도 900-1000 MPa)는 뛰어나지만 수복물 전체에서 코어 재료가 차지하는 부피가 절반 이하이다. 굴곡강도가 80-110 MPa에 불과한 포세린을 그 위에 결합하므로 상부 포세린의 파절이 많이 발생하는 것으로 알려져 있다 (Culp 와 McLaren, 2010) .

이러한 문제점을 극복하기 위하여 여러 종류의 글라스 세라믹이 개발되었다. 글라스 세라믹은 유리 기질 상 속에 결정들이 핵을 형성하고 성장하여 만들어진, 부분적으로 결정화된 글라스이다 (Anusavice, 2003). 이것은 생체 친화적이고 심미적으로 우수하며 열 전도율이 낮다. 또한 일반 유리보다 훨씬 강한 강도를 지닌다 (Zanotto, 2010). 1990년대 초반에 비정형 유리 기질에 백류석 결정이 들어있는 백류석 강화형 글라스 세라믹 (leucite-reinforced glass ceramics, IPS Empress 1, Ivoclar Vivadent, Schaan, Liechtenstein)가 개발되었다. 백류석 입자는 균열의 진행을 억제하는 역할을 함으로써 강도를 증가시키고, 산부식 접착이 가능하여 수복물의 성능을 높일 수 있었다 (Chu, 2012).

그 후, 계속된 소재의 발달로 리튬 이규산염 (리튬 다이실리케이트, lithium disilicate) 글라스 세라믹이 소개되었는데, 이것은 quartz, lithium dioxide, phosphor oxide, alumina, potassium oxide 등으로 이루어지며, 장석 포세린과 비교하여 강도가 월등하여 (Holand 등, 2000), 수복물 전체를 단일 소재로 제작할 수 있고, 장석 포세린을 전장하여 보다 심미적인 수복물을 제작할 수도 있다. 리튬 다이실리케이트 글라스 세라믹은 유리 기질 속에 바늘 형태의 리튬 다이실리케이트 결정이 약 70 %의 부피비로 묻혀있는 것으로, 1959년 Corning Glass Works의 S.D. Stooky에 의해 처음 발견되어 (Stookey, 1959) 주방 기구 및 산업용 소재로 사용되어 오다가 1998년 왁스 소환법을 사용하는 치과용 세라믹으로 개발되었다 (IPS Empress 2, Ivoclar Vivadent). 이후 2001년 기계적, 광학적 성질이 개선되어 IPS e.max Press (Ivoclar Vivadent)라는 상품명으로 판매되어 왔으며 2005년에는 CEREC AC (Sirona, Charlotte, NC, USA), E4D Dentist (D4D Technologies, Richardson, TX, USA)와 같은 CAD/CAM 장비에서 사용이 가능한 블럭 형태 (IPS e.max CAD, Ivoclar Vivadent)로도 개발되었다. 이를 통해 진료실에서 당일에 수복물을 제작할 수 있게 되었다 (Davidowitz 와 Kotick, 2011; Guess 등, 2011). 지르코니아 코어도 CAD/CAM을 사용하여 정밀가공이 가능하지만 진료실내 수복물 제작용으로 인정되지 않는 이유는 정밀가공 이후의 처리 과정에 6-8 시간이 소요되어 한번의 내원으로 수복물 제작이 불가능하기 때문이다 (Fasbinder, 2010).

이와 같은 치과용 세라믹 소재의 물성을 연구하기 위해서는 일반적으로 탄성 계수, 굴곡 강도, 파괴 인성, 표면 경도, 열팽창 계수 등이 비교된다. 탄성 계수는 탄성 범위 내에서 인장력 또는 압축력을 받을때 그 재료의 강성을 나타내며, 응력이 가해졌을때 어느 정도의 가변적 변형이 일어날지 예측하는 척도가 된다. 구강 내 수복물에는 압축력, 인장력, 전단력 등 다양한 응력이 발생할 수 있지만 취성 재료는 압축력보다 인장력에 훨씬 약하므로 물성을 평가하는데 있어서 인장 강도가 중요하게 평가된다. 굴곡 강도는 수복물이 인장력에 저항하는 척도를 나타내며 측정이 간편하여 주로 사용된다 (Ban 과 Anusavice, 1990). 이것은 구강 내에서 발생하기 쉬운 굽힘력에 저항하는 강도를 나타내므로 취성 재료가 구강 내에서 얼마나 잘 견디는지 알아보기 위한 실험으로 적합하다. 또한 표면 결함의 존재에 민감한 검사이므로 굴곡 강도가 높은 도재는 표면 결함이 적어 파절 저항성이 좋다고 할 수 있다 (Jin 등, 2004; Charlton 등, 2008). 추가로, 취성 소재의 파괴 응력은 결함 크기의 분포에 대한 함수로 통계학적으로 분포되므로 강도의 신뢰도와 가변성도 조사해야 한다. 와이블 분석은 이를 분석하기 위한 통계학적 방법으로, 강도를 어떤 고정된 값으로 보지 않고 확률적으로 본 것이다. 와이블 계수가 높다면 결함의 수가 적고 구조적 신뢰도가 높다는 것을 의미하며, 대부분의 세라믹은 5-15 정도의 와이블 계수를 나타낸다 (Bona 등, 2003). 세라믹과 같이 강도가 결함에 크게 영향을 받는 재료에서는 결함이 강도에 미치는 영향을 충분히 고려해야 하며, 이같은 관점에서 파괴 인성의 측정도 필요하다. 파괴 인성은 결함에 대한 강도의 민감도를 나타내는 변수로서, 재료가 파괴될 때까지 저장할 수 있는 변형 에너지의 총량이나 인장 응력하에서 결함이 급속하게 전파되어 파괴를 일으킬 때의 임계 응력 확대 계수로 표시한다.18 표면 경도는 영구적 표면 압흔에 저항하는 성질로 정의되며, 이것이 중요한 물성인 이유는 마감성, 연마성, 그리고 교합 마모에 대한 저항에 영향을 미치는 요인이기 때문이다. 표면 경도는 재료의 표면 흠집에 대한 저항을 예측하는 지표로 사용되기도 하는데, 표면의 흠집은 피로 강도를 저하시키고 조기 파절을 일으킬 수 있기 때문에 유용한 정보가 될 수 있다 (Power 와 Sakaguchi, 2006). 열팽창 계수는 온도 변화에 따라 변화하는 부피의 정도를 나타낸다. 이상적으로 수복용 재료는 자연 치아 조직과 유사한 열팽창 계수를 나타내는게 좋다. 그 차이가 많으면 수복물과 치아 사이의 접착에 방해가 되고 미세 누출이 발생할 가능성이 커진다 (Yamaguchi 등, 1989).

최근 출시된 Rosetta SM (Hass Corp., Gangneung, Korea) 은 CAD/CAM을 이용한 수복용 리튬 다이실리케이트 글라스 세라믹 블럭으로, 임상가들이 선택할 수 있는 또 다른 가능성을 제시하였다. 이에 IPS e.max CAD와 Rosetta SM, 이 두 가지 리튬 다이실리케이트 글라스 세라믹 블럭의 물리적 성질을 측정하고 비교하여 선택의 기준을 마련하는데 도움이 되고자 본 연구를 시작하게 되었다. 본 연구에서는 두 제품의 결정화 열처리 전, 후의 탄성 계수, 굴곡 강도, 표면 경도, 파괴 인성 및 결정화 열처리 후의 열팽창 계수를 측정하여 비교하고, 결정 구조를 분석하기 위해 전계 방출 주사 전자 현미경 관찰과 엑스선 회절 분석을 하였다.

재료 및 방법

재료 및 시편 제작

본 실험에 사용한 2종의 수복용 리튬 다이실리케이트 글라스 세라믹은 Table 1과 같으며, 각 실험군 별로 초음파 탄성 계수 측정은 블럭 원형 그대로 5개 씩 사용했고, 이축 굴곡 강도, 표면 경도, 파괴 인성, 주사 전자 현미경 촬영, 엑스선 회절 분석 등을 위해서 디스크 형태의 시편 30개 씩을 제작하였다.

Group A와 B를 위해 IPS e.max CAD와 Rosetta SM 각각 8개의 블럭을 수평 회전 연마기 (HRG-150, AM Technology, Asan, Korea)를 사용하여 입방형으로 가공 후, 공구 연마기 (C-40, Sungkwang Machinery, Siheung, Korea)를 사용하여 직경 12.0 mm의 원통형으로 가공하였다. Group C와 D를 위해 또다른 블럭 8개 씩을 원통형으로 가공하되, 결정화 열처리 시의 수축 (0.2-0.4%)을 보상하기 위해 직경 12.1 mm로 제작하였다. 이 원통들을 다이아몬드 톱으로 자르고 #320 MESH 다이아몬드 휠로 연마하여 디스크 형태로 만들었다. Group A와 B는 1.20 mm, Group C와 D는 1.21 mm 두께로 제작하여 래핑머신 (SPL-15, Okamoto Corp., Yokohama, Japan)으로 6 μm, 3 μm, 1 μm 입자크기의 다이아몬드 슬러리 속에서 최종 연마하였다. Group C와 D는 프레스 퍼니스 (RPF 12, Hass Corp., Gangneung, Korea)를 사용해 제조사의 권고대로 열처리 하였다 (Table 2).

열팽창 계수 측정을 위해서 IPS e.max CAD와 Rosetta SM 각각 한 개의 블럭을 열처리하고 다이아몬드 톱을 이용하여 8 × 5 × 5 mm의 직육면체 형태 시편 두 개 씩을 제작하였다. 그 후 프레스 퍼니스에서 5 ℃/min으로 600℃까지 가열하여 20분간 유지 후 서냉하였다.

실험 방법

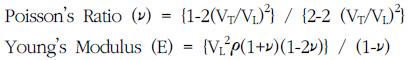

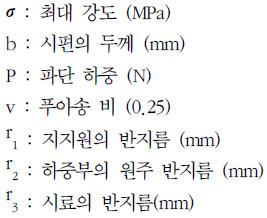

IPS e.max CAD와 Rosetta SM 각각 5개의 블럭을 원형 그대로 공명 주파수법 (Krautkramer, 1990; Sharma 등, 1998) 을 사용하여 열처리 전, 후의 탄성 계수를 측정하였다. 밀도 측정기 (AccuPyc 1330, Micromeritics, Norcross, U.S.A.)로 밀도를 측정한 후, 초음파 pulser receiver (UT 340, UTEX Scientific Instruments Inc., Ontario, Canada)를 사용하여 초음파가 시편을 통과하는 종파와 횡파의 속도를 각각 측정하였다. 구해진 파형의 속도와 시편의 밀도, 푸아송 비를 다음과 같은 식에 대입하여 탄성 계수를 구하였다.

여기에서

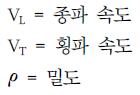

ISO 6872 에서 규정된 이축 굽힘 시험법에 의거하여, Figure 1과 같은 장치를 만들어 piston-on-three-ball 테스트를 시행하였다. 디스크 형태의 시편을 지름 10 mm의 원 위에 120도 간격으로 배치된 세 개의 금속구 (직경 3.5 mm) 위에 올려놓고 만능 시험기 (universal testing machine, Instron 4202, Canton, MA, USA)를 사용하여 직경 1.2 mm의 피스톤으로 하중을 가하여 파단시킨 후 파단 하중을 구하였다. 이때 피스톤의 속도는 1.0 mm/min이며, 피스톤과 디스크 시편 사이에는 50 µm의 폴리에틸렌 필름을 놓아 하중이 고르게 가해지도록 하였다.

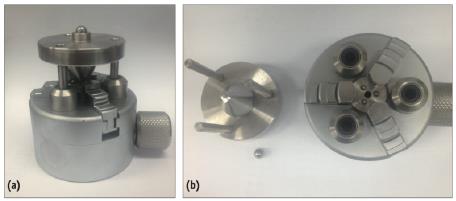

이축 굴곡 강도는 다음과 같은 식으로 구한다 (ISO 6872, 2008).

여기에서

이렇게 구한 각 군당 30개 씩의 데이터로 평균 및 표준 편차를 산출하고, 데이터 분석 및 도식화 프로그램 (OriginPro 8, OriginLab, Northamton, MA, USA)을 사용하여 와이블 계수를 구하였다.

이축 굴곡 강도 측정 후 강도가 평균치와 유사하게 나온 시편 10개 씩을 선별하여 파절편을 한 개 씩 추출하여 각 파절편마다 5회 씩 마이크로 경도기 (HM-124, Akashi, Mitutoyo Corp., Kanagawa, Japan)를 사용하여 9.8N의 하중으로 비커스 경도를 측정하였다 (KSL 1603, 2008).

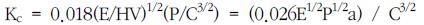

표면 경도를 측정한 시편 중 3개 씩을 골라 압자 압입법으로 파괴 인성을 측정하였다. 압자 압입후 발생한 크랙의 길이를 측정하고 다음 식과 같이 탄성 계수 측정값과 경도 측정값을 이용하여 파괴 인성값을 산출하였다 (KSL 1600, 2010).

여기에서

파괴 인성을 측정했던 세 개 씩의 시편의 파절편을 가지고 Group A와 B (리튬 메타실리케이트)의 경우 3 % 불산으로 3초간, Group C와 D (리튬 다이실리케이트)의 경우 3 % 불산과 30 % 황산을 1:1로 섞은 용액으로 30초간 산처리하여 백금 코팅 후, 전계 방출 주사 전자 현미경 (S-4700, Hitachi, Tokyo, Japan)을 사용하여 ×10,000 배율로 관찰 및 촬영하였다.

전계 방출 주사 전자 현미경 촬영시 선택한 시편들에서 또다른 파절편 하나 씩을 골라 엑스선 회절 분석기 (MAX-2500, Rigaku, Tokyo, Japan)를 사용하여 결정상을 분석하였다. 40 Kv, 60 mA의 Cu Kα x-ray를 이용하여 10°- 80°의 회절각으로 5 °/min 의 스캔 속도로 관찰하였다. 엑스선 회절 패턴의 분석은 엑스선 회절 표준파일 (JCPDS) 색인을 참조하였다 (JCPDS 72-1140, 40-0376) (Rukmani 등, 2007).

ISO 6872에 규정된 바와 같이, 고진공 팽창 계수 측정 장비 (Dilatometer, DIL 402C, Netzsch, Selb, Germany)를 사용하여 알루미나 표준 시편을 공기 중에서 25℃ 에서 600℃까지 5 ℃/min 로 가열하며 영점 조정을 한 후, IPS e.max CAD와 Rosetta SM 각각 2개 씩의 가공된 시편을 표준 시편과 같은 방법으로 상온에서 600℃까지 측정을 실시하여 25-500℃, 100-400℃, 100-500℃ 구간에서의 열팽창 계수를 구하여 평균을 내었다.

통계 분석

이축 굴곡 강도와 표면 경도의 평균값 분석을 위해 개체-내 요인을 열처리로, 개체-간 요인을 재료로 하는 이원 분산 분석을 시행하였다. 사후 분석을 위해 이축 굴곡 강도 결과에 대해서는 열처리를 주효과로 Two-sample t-test를 시행하였으며, 표면 경도 결과에 대해서는 Tukey’s Honestly Significant Difference를 시행하였다. 탄성 계수와 파괴 인성의 평균값 분석에는 열처리에 따른 차이 분석을 위해 Wilcoxon signed rank test를 사용하였으며, 재료에 따른 차이를 분석하기 위해 Mann-Whitney U test를 사용하였다. 통계 분석은 SPSS 20.0 (SPSS Inc., Chicago, IL, USA)를 이용하여 유의 수준 α = 0.05로 시행하였다.

결과

측정된 탄성 계수의 평균 및 표준 편차를 Table 3에 정리 하였다. 열처리 전과 후의 비교를 위해 Wilcoxon singed rank test를 시행한 결과 IPS e.max CAD와 Rosetta SM 모두 열처리 후 통계적으로 유의한 수준으로 탄성 계수가 증가하였으며 (p<0.05), 재료에 따른 차이를 분석하기 위해 Mann-Whitney U test를 시행한 결과 열처리 전, 후 모두 IPS e.max CAD가 Rosetta SM보다 통계적으로 유의한 수준으로 높은 수치를 나타냈다 (p<0.05).

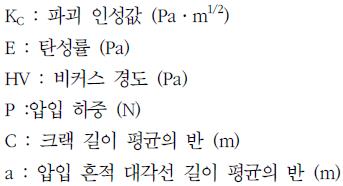

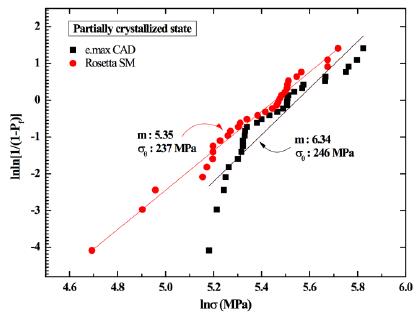

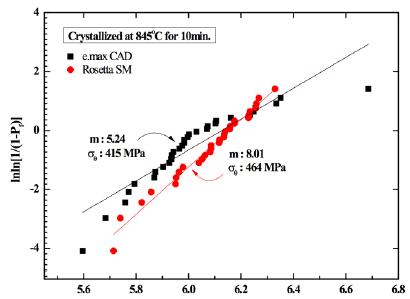

이축 굴곡 강도 측정 결과에 대한 이원 분산 분석을 시행한 결과에 의하면 열처리는 유의한 영향을 미쳤지만 재료에 따른 차이는 없었으며, 재료와 열처리 간의 교호작용은 없었다 (Table 4). 열처리 후 두 재료 모두 통계적으로 유의한 수준으로 굴곡 강도가 증가하였다 (Table 5). 열처리 전 상태에서 측정한 굴곡 강도의 와이블 계수를 보면 IPS e.max CAD가 다소 높게 나타났으며, 열처리 후에는 Rosetta SM이 더 높게 나타났다 (Figures 2 and 3).

Elastic modulus (unit: GPa, n=5) of the two lithium disilicate glass ceramics before and after heat treatment

Biaxial flexural strength (unit: MPa, n=30) of the two lithium disilicate glass ceramics before and after heat treatment

Weibull modulus (m) and characteristic strength (σθ) of the two lithium disilicate glass ceramics before heat treatment

Weibull modulus (m) and characteristic strength (σθ) of the two lithium disilicate glass ceramics after heat treatment

표면 경도 측정값에 대한 이원 분산 분석을 시행한 결과에 의하면 열처리와 재료 모두 유의한 영향을 미쳤으며, 두 요인 간에 교호 작용이 있었다. (Table 6). Tukey’s Honestly Significant Difference를 이용한 사후 분석 결과 IPS e.max CAD는 열처리 후 유의하게 줄어들었으며, 반대로 Rosetta SM은 증가하는 양상을 나타냈다 (Table 7). 두 재료를 비교하면 열처리 전에는 IPS e.max CAD가 높게 나타났고, 열처리 후에는 Rosetta SM이 높게 나타났다. 이를 토대로 구한 파괴 인성 평균값을 보면, 두 재료 모두 열처리 후 현저히 증가하였다 (Table 8).

Surface hardness (unit: GPa, n=10) of the two lithium disilicate glass ceramics before and after heat treatment

Fracture toughness (unit: MPa·m1/2, n=3) of the two lithium disilicate glass ceramics before and after heat treatment

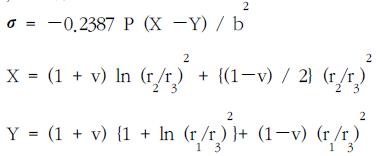

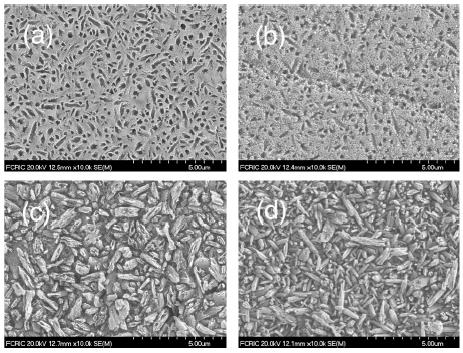

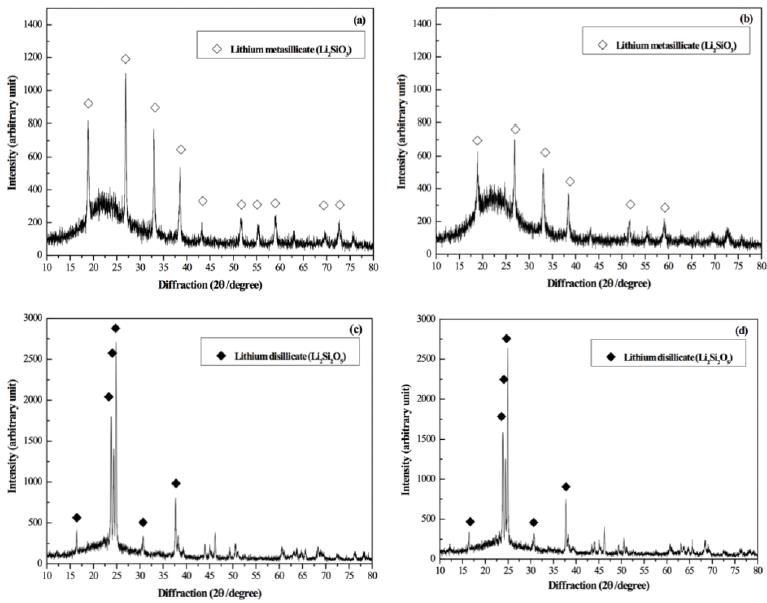

Figure 4는 전계 방출 주사 전자 현미경 사진으로, IPS e.max CAD는 유리 기질에 리튬 메타실리케이트 결정이 묻혀있는 모습을 보이며, 결정의 크기는 0.5 μm정도이다. 사진에서 이 결정들은 산처리 과정에서 떨어져 나가고 결정이 묻혀있던 흔적만 유리 기질에 남아있다. Rosetta SM의 경우도 이와 유사한 크기와 형태의 결정을 나타냈으나, 산처리 과정에서 영향을 더 받아 유리 기질의 표면이 기공성으로 보였다. 열처리 후, 리튬 다이실리케이트 결정의 미세 구조는 더 치밀하고 연속적으로 맞물려 있는 형태로 변화하고 그 크기도 IPS e.max CAD 는 2.0-3.0 μm, Rosetta SM은 1.0-2.0 μm로 증가하였다. 이때, 열처리 전 사진과는 반대로 산처리 과정에서 유리 기질이 씻겨져 나가고 결정들만 남은 모습을 보인다. 이것은 엑스선 회절 분석으로 두 제품 모두 열처리 전에는 리튬 메타실리케이트 결정이, 열처리 후에는 리튬 다이실리케이트 결정이 검출됨으로 확인되었다 (Figure 5).

Field-emission scanning microscopy micrographs (×10,000) Both ceramics display similar patterns of crystalline structure before and after heat treatment. (a) Microstructure of IPS e.max CAD in lithium metasilicate crystalline form; (b) Rosetta SM in lithium metasilicate crystalline form. Lithium metasilicate crystallines were washed away by acid etching and only glass matrix with indentations of the crystalline were left. (c) IPS e.max CAD in lithium disilicate crystalline form; (d) Rosetta SM in lithium disilicate crystalline form. Rosetta showed more compact and fine crystalline structure.

X-ray diffraction (XRD) patterns (a) IPS e.max CAD before heat treatment; (b) Rosetta SM before heat treatment. Both showed high peaks at the locations denoting standard pure lithium metasilicate (JCPDS 72-1140, LS). After heat treatment, the high peak positions in the XRD diagrams of the IPS e.max CAD (c) and Rosetta SM (d) are in agreement with those of standard pure lithium disilicate (JCPDS 40-0376, LS2).

Table 9는 열팽창 계수의 평균값을 나타내고 있는데, 측정 온도 구간에 따라 IPS e.max CAD가 Rosetta SM보다 0.17-0.24 (×10-6/℃) 정도 낮은 값을 보였다.

총괄 및 고찰

이상적인 수복재는 생체 친화적이고 강도 및 내구도가 우수하며 심미적이고 수복물을 제작하기가 용이해야 한다. 또한 가격도 저렴해야 할 것이다. 이러한 관점에서 볼 때 리튬 다이실리케이트 글라스 세라믹은 많은 장점을 가지고 있다. 일반 장석 포세린에 비해 서너 배에 이르는 굴곡 강도, CAD/CAM을 이용한 수복물 제작 가능성, 합리적인 가격, 게다가 단일 소재 수복물 제작 후 스테이닝을 이용하여 색조화가 가능하고, 파절에 대한 저항이 높으며 산부식을 이용한 접착도 가능하다. 리튬 다이실리케이트 글라스 세라믹의 높은 강도는 이번 실험에서도 확인이 되었다. 단일 소재 리튬 다이실리케이트는 높은 강도와 파괴 인성으로 구치부에서도 크라운은 물론 (McLaren과 Whiteman, 2010), 3-unit 브릿지의 재료로 사용이 가능하다는 연구 결과도 있다 (Schultheis 등, 2013)

시중에 출시되는 CAD/CAM용 리튬 다이실리케이트 블럭은 리튬 메타실리케이트 결정과 리튬 다이실리케이트 결정 핵을 포함하며 부분적으로 결정화된 상태이다. 이 상태에서는 CAM 장비에 사용되는 버의 마모가 적어 가공이 용이하고 가공중 수복물이 chipping 되는 것을 예방한다 (Giordano와 McLaren, 2010). 가공이 끝난 후 결정화 열처리 작업을 거치면 굴곡강도가 360 MPa로 상승하게 된다 (Vivadent, 2009; Denry와 Holloway, 2009). 이는 통상적으로 사용되는 장석 포세린 (약 100 MPa), leucite- reinforced glass ceramics (약 160 MPa)보다 훨씬 높은 수준이다 (Tysowsky, 2009).

치과용 세라믹의 기계적 성질을 평가하는 여러 가지 지표가 있다. 예를 들어 인장 강도, 압축 강도, 굴곡 강도, 표면 경도, 파괴 인성, 간접 인장 강도 등이다. 세라믹과 같이 깨지기 쉬운 재료는 압축력보다 인장력에 대해 훨씬 취약하므로 평가에 인장 강도를 쓰는 것이 더 의미가 있다 (Ban 과 Anusavice, 1990). 그러나 굴곡 강도가 더 널리 쓰이는 이유는 비교적 시편을 만들기가 쉽기 때문이다. 가장 흔히 쓰이는 굴곡 강도 검사법은 3점, 4점 굽힘 시험이지만, 모서리에서 깨져버리는 경우가 종종 발생하는 단점이 있어 이축 굴곡 강도 시험법이 세라믹 재료의 파절 특성을 알아보는데 주로 사용된다 (Jin 등, 2004; ISO-6872, 2008). 이축 굴곡 강도 시험법에는 ring- on-ring, piston-on-ring, ball-on-ring, piston-on-ball, ring- on-ball, 그리고 ring-on-spring 등 다양한 방법이 있는데, ISO 6872 규격에서는 piston-on-three-ball 시험법을 권장하고 있으며, 푸아송 비를 모르는 세라믹의 경우 0.25를 사용하라고 권고하고 있다. 이축 굴곡 강도를 측정하는 여러 방법 중에 ISO 6872 에서 권장하는 piston-on-three balls 시험법은 비용도 저렴하고 수행하기도 쉬운 장점이 있다. 이번 실험에서, 두 제품 모두 결정화 열처리를 통해 굴곡 강도가 확연히 증가되었고, 두 제품 사이에 통계적으로 유의할 만한 차이는 없었다. 두 제품의 굴곡 강도는 제조사가 밝힌 것 보다 약간 큰 수치를 나타내었는데, 세라믹 재료의 강도는 측정법의 차이, 시편의 크기, 측정 환경, 연마 과정, 하중 속도, 그리고 응력을 받는 시편의 면적 등의 요인에 영향을 받게 된다 (Albakry와 Guazzato, 2003). 표면의 질은 시편의 강도에 매우 강한 영향을 미친다. 시편 가공시 표면에 균열이나 기포가 많이 발생하면 굴곡 강도 값이 현저히 낮게 나온다 (Harrer 등, 2012). 또한 측정 방법에 따라 수치가 다르게 나타날 수 있는데 (Jin 등, 2004; Charlton 등, 2008; Fischer 등, 2008), 이축 굴곡 강도를 사용하여 측정한 문헌들을 살펴보면 Albakry 등 (2003)은 IPS Empress 2의 이축 굴곡 강도가 407±45 MPa라고 했고, Jin 등 (2004)은 IPS Empress 2의 이축 굴곡 강도가 362.9±0.9 MPa라고 했다. Buso 등 (2011)은 IPS e.max CAD의 이축 굴곡 강도가 416.1±50.1 MPa 라고 했으며 이번 실험 결과도 이와 유사한 값을 보였다. ISO 6872에서는 코어용 세라믹이 적어도 100 MPa 이상의 이축 굴곡 강도를 가져야 한다고 규정하고 있다. 이축 굴곡 강도의 와이블 계수는 열처리 전 상태에서 IPS e.max CAD가 6.34, Rosetta SM이 5.35를 나타냈고 열처리 후 상태에서는 IPS e.max CAD가 5.24, Rosetta SM이 8.01을 나타냈다. 와이블 계수가 높은 것이 구조적 신뢰성이 높다고 볼 수 있고, 일반적으로 높은 와이블 계수라 함은 20 이상을 말하지만 (Bona 등, 2003) 대부분의 세라믹이 5에서 15 정도값을 보이므로 열처리 후 상태에서 Rosetta SM이 더 신뢰할 만한 결과를 나타냈다고 보인다.

표면 경도는 영구적인 압입이나 관통에 대한 표면의 저항으로 정의할 수 있다 (Power 와 Sakaguchi, 2006). 이것은 마무리 연마의 용이함이나 사용 중 흠집 발생에 대한 저항을 예측하는 지표로 사용될 수 있다. 마무리 연마는 심미적으로도 중요하지만 피로 응력과 조기 파절에 중요한 역할을 한다. 이번 연구에서 IPS e.max CAD의 열처리 후 표면 경도는 6.55 GPa로 측정되었다. 다른 문헌에서 IPS e.max CAD의 표면경도를 보면 Guess 등 (2011)은 5.8 GPa이라 했고, Albakry 등 (2003)은 5.3 GPa이라 하였다. Rosetta SM의 경우 6.86 GPa로 e.max CAD보다 약간 높은 값을 나타냈다. 열처리 전에는 반대로 IPS e.max CAD가 높은 값을 나타냈으며, 열처리를 거치고 나면 표면 경도가 유의성 있게 감소하였다. 반면, Rosetta SM의 경우 열처리 후 유의성 있게 증가하는 양상을 나타냈다. 이것은 결정화 열처리 후 Rosetta SM의 결정이 더 작고 조밀하여 균등한 값을 나타낸 것이 원인이라 생각된다.

파괴 인성을 측정하는 방법은 선 균열 도입 파괴 시험법과 압자 압입법 등이 있으며 (KSL 1600, 2010), 이 중 압자 압입법은 측정 방법이 단순하고 표준 시편을 만들 필요가 없어 시간과 비용이 절약되는 장점이 있다. 그리고 비커스 압자는 이론적으로 세라믹의 형태가 어떻든지 1 mm2 미만의 연마된 평면만 있으면 사용이 가능하여 치과용 세라믹의 평가에 적합하다 할 수 있다 (Fischer 와 Marx, 2002). 본 연구에서 압자 압입법을 사용하여 측정한 결과 열처리 후에 두 재료 모두 파괴 인성이 현저히 증가하였으며, IPS e.max CAD의 파괴 인성은 (1.65 MPa·m1/2) Albakry 등 (2003)이 압자 압입법으로 측정한 결과 (1.53 MPa·m1/2)와 유사하였다.

ISO 6872 에서는 열팽창 계수를 25℃ 에서부터 500℃ 또는 유리화 온도 보다 30℃ 위까지 구간에서 측정하라고 권장하고 있으나, IPS e.max CAD의 제조사에서 밝힌 열팽창 계수의 측정 구간은 100-400℃와 100-500℃ 두가지 이다. 그래서 이번 연구에서는 이 세 가지 구간에서의 열팽창 계수를 모두 구하여 비교하였다. IPS e.max CAD의 열팽창 계수는 측정 온도 구간에 따라 10.42-10.75 (×10-6 K-1)를 나타냈고, Rosetta SM은 10.66-10.98로 측정되었다. 이것은 기존의 연구 결과 (IPS Empress 2 : 10.6±0.25, IPS e.max CAD : 10.2-10.5) (Holand 등, 2000; Guess 등, 2011) 와 유사한 수치이며, 자연 치아의 치관 부위 열팽창 계수 (11.4 ×10-6 K-1)와도 차이가 크지 않았다 (Powers 와 Sakaguchi, 2012).

이번 실험 결과에서 열처리 후 결정 크기는 Rosetta SM이 IPS e.max CAD보다 작고 조밀한 것으로 나타났다. 같은 제품이라 하여도 색조나 불투명도에 따라 결정의 크기가 다르므로 이번 연구에서 사용하지 않은 색조와 불투명도의 제품들에서도 같은 경향을 나타내는지는 추가 연구가 필요하다. 결정의 크기에 영향을 주는 변수로는 base glass composition, nucleating agents, heat-treatment 등이 있다. (Kuzielova 등, 2007).

결 론

이번 연구에서 두 가지 리튬 다이실리케이트 글라스 세라믹 블럭의 탄성 계수는 IPS e.max CAD가 크고, 굴곡 강도는 통계적으로 유의할 차이가 나지 않으며, 표면 경도는 열처리 후 상태에서 Rosetta SM 이 크고, 파괴 인성은 IPS e.max CAD가 크게 나왔다. 또한 결정의 종류나 형태는 유사하였으나 그 크기는 열처리 후에 Rosetta SM이 조금 더 작고 조밀한 모습이었다. 열팽창 계수의 경우 Rosetta SM이 약간 크게 나왔으나 두 재료 모두 자연 치아와 큰 차이가 나지 않았다. 이러한 결과에 기초하여 임상가들은 진료실에서 CAD/CAM을 사용한 리튬 다이실리케이트 글라스 세라믹 수복물을 제작할 때 재료 선택의 폭을 늘릴 수 있을 것이라 기대된다.

References

- 승근 안, 주형 이, 태성 배, 압자압입법에 의한 치과용 도재의 파괴인성 평가, 대한 치과 보철학회지, (1996), 34, p309-319.

- 한국산업표준 KSL 1603, 파인 세라믹스-단일체 세라믹스의 상온경도 시험방법, 산업자원부 기술표준원, (2008), p2-8.

- 한국산업표준 KSL 1600, 고성능 요업 제품의 파괴인성 시험방법, 지식경제부 기술표준원;, p8-10.

-

MN Aboushelib, Nd Jager, CJ Kleverlaan, AJ Feilzer, Microtensile bond strength of different components of core veneered all-ceramic restorations, Dent Mater, (2005), 21, p984-991.

[https://doi.org/10.1016/j.dental.2005.03.013]

-

M Albakry, M Guazzato, MV Swain, Biaxial flexural strength, elastic moduli, and x-ray diffraction characterization of three pressable all-ceramic material, J Prosthet Dent, (2003), 89, p374-380.

[https://doi.org/10.1067/mpr.2003.42]

-

M Albakry, M Guazzato, MV Swain, Fracture toughness and hardness evaluation of three pressable all-ceramic dental materials, J Dent, (2003), 31, p181-188.

[https://doi.org/10.1016/S0300-5712(03)00025-3]

- KJ Anusavice, Phillips' Science of dental materials. 11th ed. Philadelphia, Saunders, (2003), p655-719.

-

S Ban, KJ Anusavice, Influence of test method on failure stress of brittle dental materials, J Dent Res, (1990), 69, p1791-1799.

[https://doi.org/10.1177/00220345900690120201]

- AD Bona, KJ Anusavice, PH DeHoff, Weibull analysis and flexural strength of hot-pressed core and veneered ceramic structures, Dent Mater, (2003), 19, p662-669.

- L Buso, OB Oliveira, FF Hiroshi, LGH Leao, SH Ramalho, F Campos, SRO Assuncao, Biaxial flexural strength of CAD/CAM ceramics, Minerva Stomatol, (2011), 60, p311-319.

- DG Charlton, HW Roberts, A Tiba, Measurement of select physical and mechanical properties of 3 machinable ceramic materials, Quintessence Int, (2008), 39, p573-579.

- SJ Chu, Current Clinical Strategies with Lithium-Disilicate Restorations, Compend Contin Educ Dent, (2012), 33, p64, 66-67.

- L Culp, EA McLaren, Lithium Disilicate: The Restorative Material of Multiple Options, Compend Contin Educ Dent, (2010), 31, p716-725.

-

G Davidowitz, PG Kotick, The Use of CAD/CAM in Dentistry, Dent Clin North Am, (2011), 55, p559-570.

[https://doi.org/10.1016/j.cden.2011.02.011]

- I Denry, JA Holloway, Ceramics for Dental Applications: A Review., Materials, (2010), 3, p351-368.

- DJ Fasbinder, Materials for Chairside CAD/CAM Restorations, Compend Contin Educ Dent, (2010), 31, p702-709.

-

H Fischer, R Marx, Fracture toughness of dental ceramics: comparison of bending and indentation method, Dent Mater, (2002), 18, p12-19.

[https://doi.org/10.1016/S0109-5641(01)00005-7]

- R Giordano, EA McLaren, Ceramics Overview:Classification by Microstructure and Processing Methods, Compend Contin Educ Dent, (2010), 31, p682-697.

-

PC Guess, S Schulthesis, EA Bonfante, PG Coelho, JL Ferencz, NRFA Silva, All-Ceramic Systems:Laboratory and Clinical Performance, Dent Clin North Am, (2011), 55, p333-352.

[https://doi.org/10.1016/j.cden.2011.01.005]

- W Harrer, R Danzer, R Morrell, Influence of surface defects on the biaxial strength of a silicon nitride ceramic–Increase of strength by crack healing, J European Ceram Soc, (2012), 32, p27-35.

- W Holand, M Schweiger, M Frank, V Rheinberger, A comparison of the microstructure and properties of the IPS Empress 2 and the IPS Empress glass ceramics, J Biomed Mater Res, (2000), 53, p297-303.

- ISO-Standards, ISO 6872 Dentistry-Ceramic materials. 3rd ed. Geneva: International Organization for Standardization, (2008), p11-12.

-

J Jin, H Takahashi, N Iwasaki, Effect of Test Method on Flexural Strength of Recent Dental Ceramics, Dent Mater J, (2004), 23, p490-496.

[https://doi.org/10.4012/dmj.23.490]

- J Krautkramer, H Krautkramer, Ultrasonic Testing of Materials. 4th ed. Berlin; Heidelberg; New York: Springer-Verlag, (1990), p13-14, 533-534.

- E Kuzielova, M Palou, J Kozankova, Crystallization Mechanism and Bioactivity of Lithium Disilicate Glasses in Relation to CaO, P2O5, CaF2 Addition, Ceram-Silikáty, (2007), 51, p136-141.

- EA McLaren, YY Whiteman, Ceramics:Rationale for Material Selection, Compend Contin Educ Dent, (2010), 31, p666-679.

- SH Oh, Recent characteristics of dental esthetic restorative ceramics, J Korean Dent Assoc, (2013), 51, p6-11.

- JM Powers, RL Sakaguchi, Craig’s Restorative Dental Materials. 12th ed, St Louis: Mosby Elsevier, (2006), p79.

- JM Powers, RL Sakaguchi, Craig’s Restorative Dental Materials. 13th ed, St Louis: Mosby Elsevier, (2012), p65, 254.

-

SJ Rukmani, RK Brow, ST Reis, E Apel, Holand W Rheinberger, Effects of V and Mn Colorants on the Crystallization Behavior and Optical Properties of Ce-Doped Li-Disilicate Glass-Ceramics, J Am Ceram Soc, (2007), 90, p706-711.

[https://doi.org/10.1111/j.1551-2916.2006.01403.x]

- S Schultheis, JR Strub, TA Gerds, PC Guess, Monolithic and bi-layer CAD/CAM lithium–disilicate versus metal–ceramic fixed dental prostheses: Comparison of fracture loads and failure modes after fatigue, Clin Oral Invest, (2013), 17, p1407-1413.

-

V Sharma, S Nemat-Nasser, K Vecchio, Effect of Grain-Boundary Phase on Dynamic Compression Fatigue in Hot-Pressed Silicon Nitride, J Am Ceram Soc, (1998), 81, p129-139.

[https://doi.org/10.1111/j.1151-2916.1998.tb02304.x]

-

SD Stookey, Catalyzed Crystallization of Glass in Theory and Practice, Ind Eng Chem, (1959), 51, p805-808.

[https://doi.org/10.1021/ie50595a022]

- GW Tysowsky, The science behind lithium disilicate: today's surprisingly versatile, esthetic and durable metal-free alternative, Dent Today, (2009), 28, p112-113.

- Ivoclar Vivadent, IPS e.max Lithium Disilicate: The Future of All-Ceramic Dentistry. Material Science, Practical Applications, Keys to Success. Liechtenstein: Ivoclar Vivadent, (2009), p1-15.

- R Yamaguchi, JM Powers, JB Dennison, Thermal expansion of visible-light-cured composite resins, Oper Dent, (1989), 14, p64-67.

- ED Zanotto, A bright future for glass-ceramics, Am Ceram Soc Bull, (2010), 89, p19-27.