열처리 시간이 리튬 디실리케이트계 글라스-세라믹의 성질변화에 미치는 영향

초록

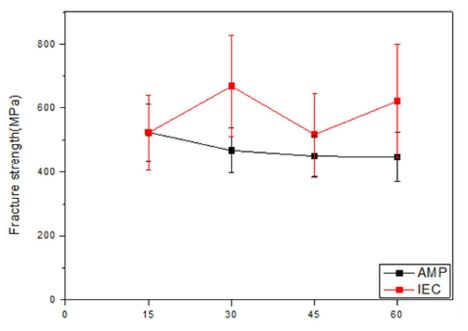

본 연구는 리튬 디실리케이트계 글라스-세라믹 블록의 열처리 시간 변화가 광학적 성질과 기계적 성질 및 미세구조의 변화에 미치는 영향을 조사하는 것이다. 리튬 디실리케이트계 글라스-세라믹 블록인 Amber® Mill prototype (AMP)과 IPS e.max CAD (IEC)를 원판상 형태로 절삭 가공한 다음 표면을 균일하게 연마하여 직경 12 mm, 두께 1.2 mm의 시편을 만들었다. 각 시편은 제조사의 매뉴얼에 따라 열처리를 실시했고, 열처리 유지시간은 15분, 30분, 45분, 60분으로 각 군별로 다르게 설정했다. 분광 광도계를 이용한 색차 분석, X-선 회절 분석, HR FE-SEM 관찰과 비커스 경도, 파괴인성, 이축 굴곡강도 실험을 실시하였다. 열처리 시간이 길어질수록 리튬 디실리케이트의 침상 결정들이 조대화되며 투명도가 저하되었다. VITA A2 Standard shade와 비교한 색차(ΔE*)는 AMP 군이 IEC 군보다 유의하게 높았다(P<0.05). 반투명도 지수 TP 값은 AMP 군이 IEC 군에 비해 유의하게 높았고(P<0.05), AMP30 군에서 가장 높게 나타났지만, 나머지 시험군들에서는 열처리 시간이 길어짐에 따라 감소하는 경향을 보였으며, 반투명도가 높을수록 대조비가 낮게 나타났다. 압자압입법으로 측정한 파괴인성은 15분 동안 열처리했을 때는 AMP 군과 IEC 군에서는 1.77 MPa·m1/2으로 유사하게 나타났지만, 이후 열처리 시간이 길어짐에 따라 IEC 군이 AMP 군에 비해 유의하게 높은 값을 보였다(P<0.05). X-선 회절 분석 결과, AMP 군에서는 lithium disilicate (Li2Si2O5) 피크와 함께 quartz (SiO2), cristobalite (SiO2) 피크가 함께 관찰되었지만, IEC 군에서는 lithium disilicate (Li2Si2O5)와 함께 lithium phosphate (Li3PO4) 피크가 함께 관찰되었다. AMP 군의 이축 굴곡강도는 15분 동안 열처리한 AMP15 군에서 (524.09±89.95) MPa로 가장 높고 AMP60 군에서 (446.56±76.75) MPa로 가장 낮게 나타났으며 상호간에 유의한 차이를 보였다(P<0.05). IEC 군에서는 IEC30 군에서 (668.51±158.57) MPa로 가장 높고 IEC45 군에서 (517.37±129.52) MPa로 가장 낮게 나타났으며 상호간에 유의한 차이를 보였다(P<0.05). 본 연구의 한계 내에서, 리튬 디실리케이트계 글라스-세라믹으로 심미 수복물을 제작할 때 강도 증가가 요구되는 경우 열처리 시간이 색조 변화에 크게 영향을 미치지 않는다면 열처리 시간의 변화를 고려해 볼 수 있을 것으로 생각된다.

Abstract

The objective of the present study was to investigate the effects of heat treatment (HT) time on the optical properties, mechanical properties, and microstructure of lithium disilicate (Li2Si2O5) glass-ceramic blocks. Samples were prepared by cutting lithium disilicate glass-ceramic blocks – Amber® Mill Prototype (AMP) and IPS e.max CAD (IEC) – into a disc shape (diameter of 12 mm and thickness of 1.2 mm) and evenly polishing the surface. Each sample was heat treated according to the manufacturer’s manual and HT holding time was set to 15, 30, 45, and 60 minutes according to different groups. The samples were tested by color difference analysis using a spectrophotometer. X-ray diffraction analysis, HR FE-SEM observation, Vickers hardness test, fracture toughness test, and biaxial flexural strength test were carried out. The acicular crystals of lithium disilicate became coarser and less transparent with increasing HT time. The results for color difference (ΔE*) compared to VITA A2 standard shade showed that the difference was significantly higher in the AMP groups than the IEC groups (P<0.05). Translucency parameter (TP) values were significantly higher in the AMP groups than the IEC groups (P<0.05). The AMP30 group showed the highest TP value, while all other experimental groups showed the tendency of decrease in TP value with increase in HT time. Moreover, increase in TP value was associated with decrease in contrast ratio. When fracture toughness was measured by indentation fracture method, both AMP and IEC groups showed similar results with 1.77 MPa·m1/2 after HT for 15 minutes. However, as HT time increased, the IEC groups showed significantly higher values than the AMP groups (P<0.05). X-ray diffraction analysis results showed that quartz (SiO2) and cristobalite (SiO2) peaks were observed together with the lithium disilicate (Li2Si2O5) peak in the AMP groups, whereas a lithium phosphate (Li3PO4) peak was observed together with the lithium disilicate (Li2Si2O5) peak in the IEC groups. With respect to biaxial flexural strength in the AMP groups, the AMP15 group (HT for 15 minutes) showed the highest value of (524.09±89.95) MPa, whereas the AMP60 group (HT for 60 minutes) showed the lowest value of (446.56±76.75) MPa, with a significant difference between the two groups (P<0.05). In the IEC groups, IEC30 group showed the highest value of (668.51±158.57) MPa and the IEC45 group showed the lowest value of (517.37±129.52) MPa, with a significant difference between the two groups (P<0.05). Within the limitations of the present study, it is concluded that if increased strength is required when fabricating restorations using lithium disilicate glass-ceramic, then changing the HT time could be considered as long as such change does not significantly alter the color tone.

Keywords:

Lithium disilicate, Color difference, Contrast ratio, Translucency parameter, Biaxial flexural strength키워드:

리튬 디실리케이트, 색차, 대조비, 반투명도, 이축 굴곡강도서 론

최근의 치과보철치료에서는 환자들의 심미 수복에 대한 요구가 증가하며 심미성이 자연치아와 유사한 세라믹 재료에 대한 관심이 증가하고 있다. 치과용 포세린은 그의 우수한 심미성, 변형과 마모에 대한 저항성 및 화학적 내구성 등으로 인해 1886년 Charles H Land에 의해 porcelain jacket crown의 형태로 치과 임상에 도입되었다(1). 그러나 낮은 인장강도로 인해 저작과정에서 쉽게 파절이 되었기 때문에 널리 보급되지 못하였다. 이러한 단점을 보완하기 위해 포세린 하부에 높은 인장강도를 갖는 금속을 강화한 금속-세라믹(metal-ceramic) 수복법이 도입되었다. 하지만 금속색의 차단을 위해 적용한 불투명재로 인해 보철물의 명도가 높고, 금속제 프레임워크에 의한 빛의 차단으로 치은 상방에 shadow가 발현되고, 변연부에서 금속이 노출되는 등의 문제로 인해 심미성의 개선에서 한계를 보였다(2). 이후 metal-ceramic 수복법의 단점을 개선하기 위해 반투명하고 생체 친화적이며 충분한 강도와 변연부의 적합성을 보이는 세라믹 재료를 사용한 all-ceramic 수복법에 관심이 집중되었다(3, 4).

근래 세라믹 재료의 제조와 가공 기술이 크게 개선되고 치과 수복물의 제작에 CAD/CAM (computer-aided design/computer-aided manufacturing) 기술이 도입되면서 치과용 세라믹 재료는 새로운 시대를 맞고 있다(5). 블록을 절삭하여 세라믹 수복물을 제작하는 기술은 장석계 포세린, 글라스-세라믹, 알루미나 및 지르코니아 세라믹으로 확대가 되었다. 이들 세라믹 재료 중 3 mol% Y2O3를 첨가하여 안정화한 정방정 지르코니아 다결정체(Tetragonal Zirconia Polycrystals: TZP)는 그의 우수한 굴곡강도와 파괴인성 때문에 세라믹 수복물 제작 시 그의 사용이 증가하고 있다(6). 그러나 3Y-TZP는 낮은 광투과성으로 인해 백색 불투명하게 보이므로 환자의 심미적 요구를 충족시키기 위해 전통적인 금속-세라믹 수복법에서와 같이 심미성이 우수한 포세린을 비니어하는 형태의 이중구조방식이 적용되고 있다. 지르코니아 all-ceramic 수복물은 심미적이긴 하지만 지르코니아의 높은 안정성으로 인해 포세린과의 결합력이 낮으므로 두 재료의 결합계면에서 박리(delamination)가 일어나거나 강도가 낮은 포세린에서 칩핑(chipping)이 발생하는 등의 실패가 문제점으로 지적되고 있다(7, 8).

글라스-세라믹은 글라스 기질상에 결정의 핵을 생성하고 성장을 유도하여 만들어진 세라믹 재료로서, 생체 친화적이면서도 심미성과 강도가 우수하다(9, 10). 글라스-세라믹의 물리적‧기계적 성질은 화학적 조성, 생성된 결정상, 열 이력과 같은 인자들의 영향으로 변화될 수 있다. 광학적 성질은 결정의 크기, 글라스 기질과 결정상의 굴절률 차이에 따라 변화한다. 반투명도는 결정의 크기가 감소함에 따라 증가하고 또한 글라스 기질과 결정상의 굴절률이 동일할 경우에 증가한다. 결정의 크기가 커지면 반투명도는 감소하지만 반면 기계적 성질은 증가한다(11).

1990년대 초반 비정질 글라스 기질에 백류석을 함유하는 글라스-세라믹인 IPS Empress 1 (Ivoclar/Vivadent AG, Schaan, Liechtenstein)이 도입되었다. 여기에서 백류석 결정은 균열진전을 억제하는 역할을 하므로 강도를 증가시키고, 산부식과 접착이 가능하므로 보철물의 성능을 높일 수 있다(12). 또한 백류석 함유 글라스-세라믹은 CAD/CAM 용 블록으로도 제공되고 반투명도가 높아서 심미적이지만, 굴곡강도와 파괴인성이 낮으므로 전치부 영역에 한정하여 적용하고 있다(13). 이후 도입된 리튬 디실리케이트계 글라스-세라믹은 석영, 이산화리튬, 인 산화물, 알루미나, 산화칼륨 등을 함유하며, 강도가 장석계 포세린보다 크게 우수하므로(14), 보철물 전체를 단일 소재로 제작하는 것이 가능하다. 현재 치과임상에서 사용되고 있는 리튬 디실리케이트계 글라스-세라믹은 글라스 기질 속에 침상구조의 리튬 디실리케이트 결정을 약 70 vol% 석출한 것이 사용되고 있다(13, 15). 리튬 디실리케이트계 글라스-세라믹은 1959년 Corning Glass Works의 SD Stooky에 의해 처음 발견되어(16) 주방기구 및 산업용 소재로 사용되다가 1998년 lost-wax technique을 적용하는 치과수복용 세라믹 재료로 개발되었고(IPS Empress 2, Ivoclar/Vivadent), 이후 2001년 기계적, 광학적 성질이 개선된 IPS e.max Press (Ivoclar/Vivadent)가 출시되었다. 2005년에는 CEREC AC (Sirona, Charlotte, NC, USA), E4D Dentist (D4D Technologies, Richardson, TX, USA)와 같은 CAD/CAM 전용의 블록(IPS e.max CAD, Ivoclar Vivadent)으로 개발되면서 치과임상에서 one-day 보철물 제작이 가능하게 되었다(15, 17).

리튬 디실리케이트 글라스-세라믹은 300 ~ 400 MPa의 높은 굴곡강도와 2.8 ~ 3.5 MPa·m1/2의 높은 파괴인성 및 우수한 광학적 특성을 가지고 있다(6, 13, 18-26). 리튬 디실리케이트계 글라스-세라믹에 연성을 부여하여 CAM 가공성을 개선하고 또한 밀링가공 중 칩핑이 일어나는 것을 억제하기 위해 블록을 리튬 메타실리케이트 상태로 제작하고 있다(11, 27). 이처럼 리튬 메타실리케이트 상태로 제조된 IPS e.max CAD 블록은 밀링가공 후 840 ℃에서 7분간 열처리하면 고강도의 리튬 디실리케이트 상으로 상전이 된다. 이후 스테이닝과 글레이징 후 추가 열처리 과정을 통해 심미성을 개선한다.

근래 개발된 Amber® Mill (HASS, Gangwondo, Korea)은 CEREC system으로 밀링가공이 가능한 나노 리튬 디실리케이트 글라스-세라믹 블록이다. 제조사의 제품 설명에 따르면 자연치아의 결정질에서 발생하는 다양한 빛의 굴절률에 의한 심미적 특성과 유사하게 블록 내에 분산된 미세한 입자와 조대한 입자에서 빛이 산란되어 자연치와 유사한 유백성과 형광성을 구현하는 것이 가능한 심미성이 우수한 블록으로 소개하고 있다. 특히 Amber® Mill은 열처리 온도와 유지시간에 따라 투광성이 달라지기 때문에, 제품 매뉴얼에서 권장하는 조건에 따라 열처리하면 한 가지 shade의 블록으로 다양한 shade의 색조와 투광성을 구현할 수 있다고 한다.

본 연구에서는 근래 치과임상에서 사용이 증가하고 있는 CAD/CAM 전용 리튬 디실리케이트계 글라스-세라믹 블록 중 나노 리튬 디실리케이트 상태로 제조된 Amber® Mill Prototype 블록(HASS, Gangwondo, Korea)과 리튬 메타실리케이트 상태로 제조된 IPS e.max CAD 블록(Ivoclar Vivadent AG, Schaan, Liechtenstein)을 시험재료로 선택한 다음 열처리 시간의 변화가 광학적 성질과 기계적 성질 및 미세구조의 변화에 미치는 영향에 대하여 검토하였다.

재료 및 방법

1. 연구재료

본 연구에 사용된 리튬 디실리케이트계 글라스-세라믹 블록은 크기 12 mm×14 mm×18 mm의 Amber® Mill Prototype 블록(C14, A2, HASS, Gangwondo, Korea)과 IPS e.max CAD 블록(C14, A2, Ivoclar Vivadent AG, Schaan, Liechtenstein)을 사용했다.

2. 시편 제작

Amber® Mill Prototype 블록과 IPS e.max CAD 블록을 원판 형태로 절단하여 각각 40개의 시편을 준비한 다음 무작위로 각각 4개 군으로 분류했다(Table 1). 준비한 시편은 표면을 균일하게 하기 위해 #600 ~ #2,000의 SiC 연마지로 순차적으로 연마한 후 표면의 연마흔 제거를 위해 평균입경 0.3 µm (R&B Co. Ltd, Daejeon, Korea), 0.05 µm (Buehler Ltd, Lake Bluff, IL, USA) 알루미나 연마제로 순차적으로 연마하고 초음파 세척하여 최종 직경 12 mm, 두께 1.25 mm로 제작했다(Figure 1). 각 군 시편을 열처리할 때 유지시간을 제외한 나머지 모든 조건들은 제조사의 매뉴얼에 따랐고 유지시간은 15분, 30분, 45분 및 60분으로 설정했다(Table 2).

3. 색차 측정

준비한 시편들의 정량적인 색차 분석을 위해 분광광도계 Color i5 (Gretag MacbethTM Instrument, New Windsor, NY, USA)를 사용하여 표준 백색 배경 하에서 CIE L*a*b* 값을 측정한 다음 색차(ΔE*)는 다음 색차식 [1]을 이용하여 산출했다(28).

| [1] |

4. 반투명도 및 대조비 측정

반투명도(TP, Translucency parameter)는 표준 흑색판 (L*=0.08±0.03, a*=0.07±0.03, b*=-0.02±0.08)과 표준 백색판(L*=95.73±0.36, a*=-0.31±0.03, b*=2.49±0.07)을 배경으로 하여 정반사광을 포함하는 방식으로 측정했다. 반투명도는 다음 공식 [2]를 이용하여 산출했다(29).

| [2] |

여기에서, B와 W는 흑색과 백색 배경 하에서 측정한 색 좌표 값이다(30). TP 값 0은 완전히 불투명한 재료에 해당되며, TP 값이 클수록 재료의 반투명도는 높아진다(29).

대조비는(CR, Contrast ratio) 다음 식 [3]을 이용하여 산출했다(30).

| [3] |

여기에서, YB와 YW는 흑색과 백색 배경에서 측정한 시편의 빛 반사율(spectral reflectance of light)이다. CR 값은 투명한 재료에서 0이 되지만 완전하게 불투명한 재료에서는 1.0이 된다(31).

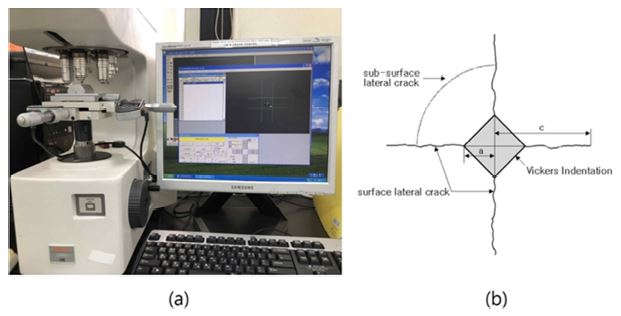

5. 비커스 경도 측정 및 압자압입법에 의한 파괴인성 계산

열처리 시간이 표면 경도의 변화에 미치는 영향을 조사하기 위해 비커스 경도를 측정했다(Figure 2). 비커스 경도 측정기(HM-124, Mitutoyo Corp., Tokyo, Japan)에 압입 하중 2 kg (19.61 N), 유지 시간 15초의 조건에서 압자를 압입한 다음 비커스 경도값과 압흔의 대각선 방향을 따라서 형성된 초기균열 길이 c를 측정하였으며, Anstis 식을 이용하여 파괴인성 값을 계산했다(32, 33).

| [4] |

| [5] |

(a) Micro Vickers Hardness Tester. (b) Schematic diagram of Vickers indentation showing c and a dimension in a radial / median crack.

여기에서, H는 비커스 경도, E는 탄성계수, C0는 초기균열길이, a는 압흔부 대각선의 반길이, P는 압입 하중을 나타낸다.

6. 표면분석

비커스 경도시험 후 표면에 생성된 압흔과 균열 양상을 광학현미경(LEICA DM 2500M, Leica Microsystems CMS GmbH, Germany)으로 관찰했다. 열처리 시간에 따른 결정상의 변화를 조사하기 위해 X-선 회절 분석기(DMax Ⅲ-A Type, Rigaku Corporation, Tokyo, Japan)를 사용하여 결정상을 분석했다. 또한 결정상의 미세구조를 관찰하기 위해서 9% HF 수용액으로 30초 동안 산부식을 한 다음 고해상도 전계방출 주사전자현미경(Field Emission Transmission Electron Microscope SU8230 in KBSI Jeonju, Hitachi, Japan)으로 표면을 관찰하였다.

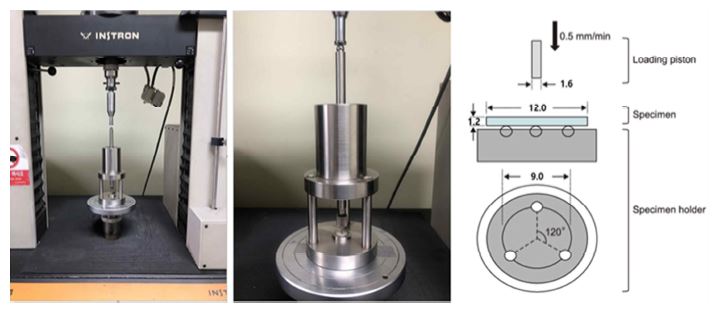

7. 이축 굴곡강도 측정

ISO 6872:2015 규정에 따라 재료시험기(GB 4201, Instron, Wycombe, UK)를 사용하여 각 군당 10개 시편의 이축 굴곡시험을 실시했다(34). 재료시험기에 이축 굴곡시험용 하중장치를 고정한 다음 직경 9.0 mm 유지원주상에 직경 1.5 mm의 강구 3개가 120°간격으로 위치되어 있는 시편 유지장치를 장착했다. 이어서 시편이 중앙부에 오도록 올려놓고 직경 1.6 mm 하중봉을 사용하여 crosshead speed 0.5 mm/min으로 압축력을 가하였으며, 시편에서 파절이 일어나는 순간의 하중을 측정했다(Figure 3).

The piston on 3-point biaxial flexural strength test machine and specimen holder size used in this experiment.

이축 굴곡강도는 다음과 같은 공식 [6] ~ [9]로 구한다(34).

| [6] |

| [7] |

| [8] |

여기에서,

σ: 최대 강도(MPa)

b : 시편의 두께(mm)

P : 파단 하중(N)

v : 푸아송 비(0.25)

r1 : 지지원의 반지름(mm)

r2 : 하중부의 원주 반지름(mm)

r3 : 시편의 반지름(mm)

8. 통계분석

통계분석은 SPSS software (version 12.0, SPSS, Chicago, IL, USA) 통계프그램을 이용하여 수행했다. 일원분산분석(One-way ANOVA) 후 사후 검증을 위해 Tukey’s HSD (honest significant difference) test를 시행했다. 그리고 취성재료의 파절강도 분석 시에 최약환설(weaket link theory)로부터 유도된 Weibull 통계를 적용하였다(35).

결 과

1. 색차 측정 결과

Table 3는 각 시편의 색공간 좌표상의 L*, a*, b* 값들을 나타낸 것이다. VITA A2 standard shade와 비교했을 때, 명도를 나타내는 L*는 모든 시편에서 높았고, AMP 군에서는 뚜렷한 경향을 보이지 않았지만, IEC 군에서는 열처리 시간이 길어짐에 따라 소폭 감소를 보였다. 적·녹색을 나타내는 a*는 AMP15 군을 제외한 나머지 모든 군에서 높은 값을 보였고 열처리 시간이 길어짐에 따라 소폭 증가를 보였다. 황·청색을 나타내는 b*는 모든 시험군에서 높은 값을 보였으며 열처리 시간이 길어짐에 따라 소폭의 증가를 보였다.

Table 4는 VITA A2 standard shade와 비교한 색차(ΔE*) 값으로, 시험재료에 따라서는 AMP60 군에서 ΔE* 값이 12.407로 가장 크고 IEC30 군에서 7.546으로 가장 작게 나타났으며 전체적으로 AMP 군이 IEC 군에 비해서 유의하게 높았다(P<0.05).

2. 반투명도 및 대조비 측정 결과

Table 5는 AMP 군과 IEC 군의 반투명도 지수 TP의 측정결과로서 AMP 군이 IEC 군에 비해서 높은 값을 보였다. AMP 군에서는 30분 동안 열처리한 AMP30 군에서 28.12±0.24로 통계학적으로 유의하게 가장 높았고 이후 열처리 시간이 길어짐에 따라 감소를 보였다(P<0.05). IEC군에서는 15분 동안 열처리한 IEC15 군에서 14.19±0.14로 가장 높았고 이후 열처리 시간이 길어짐에 따라 거의 변화를 보이지 않았다.

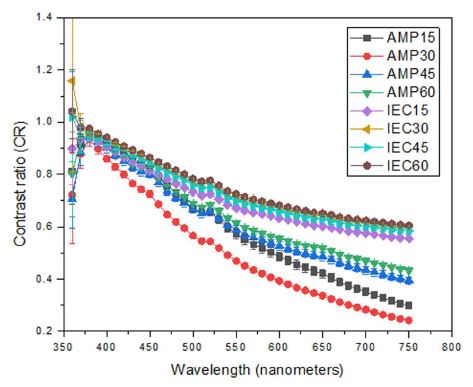

Figure 4는 열처리 시간에 따른 대조비(CR)의 변화를 나타낸 것이다. 대조비는 AMP 군이 IEC 군에 비해서 낮았고 반투명도(TP) 값이 가장 높게 나온 AMP30 군에서 가장 낮게 나타났다.

3. 경도와 파괴인성 측정 결과

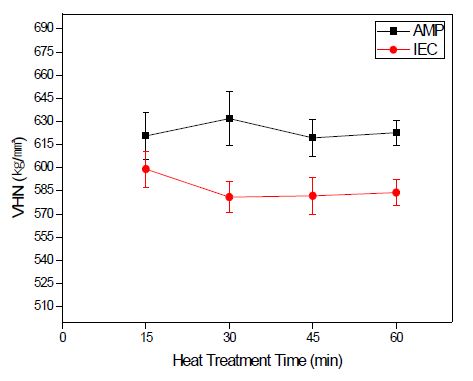

Figure 5는 AMP 군과 IEC 군의 열처리 시간에 따른 비커스 경도 값의 변화를 도시한 것으로, 전체적으로 AMP 군이 IEC 군에 비해서 유의하게 높은 경도 값을 보였다(P<0.05). AMP 군에서는 30분 동안 열처리한 AMP30 군에서 631.87±17.56 ㎏/mm2로 가장 높게 나타났고 이후 열처리 시간이 길어짐에 따라 소폭 감소를 보였다. 반면 IEC 군에서는 30분 동안 열처리한 IEC30 군에서 581.04±9.86 ㎏/mm2로 가장 낮게 나타났고 이후 열처리 시간이 길어짐에 따라 소폭 증가를 보였다.

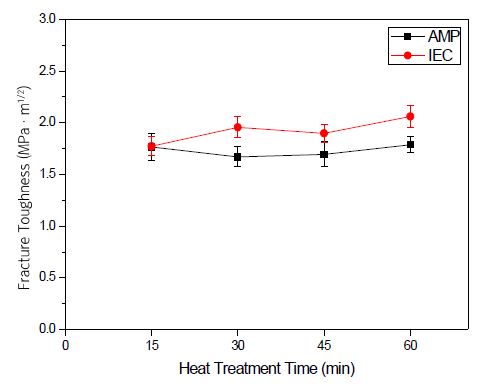

Figure 6은 AMP 군과 IEC 군의 열처리 시간에 따른 파괴인성 값의 변화를 도시한 것으로, 15분 동안 열처리했을 때는 AMP 군과 IEC 군에서 각각 1.77±0.13 MPa·m1/2과 1.77±0.09 MPa·m1/2로 유사하게 나타났지만 이후 열처리 시간이 길어짐에 따라 IEC 군에서는 1.90 ~ 2.06 MPa·m1/2 범위, AMP 군에서는 1.67 ~ 1.79 MPa·m1/2 범위로 IEC 군이 AMP 군에 비하여 유의하게 높은 값을 보였다(P<0.05).

4. 표면분석 결과

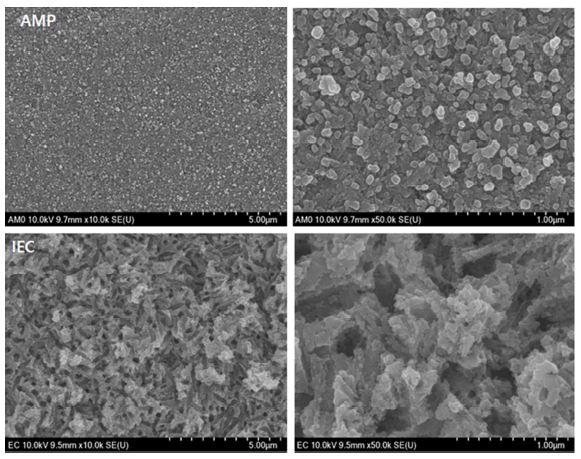

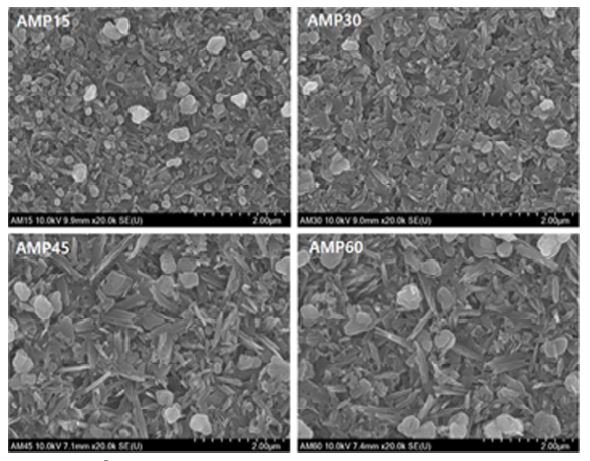

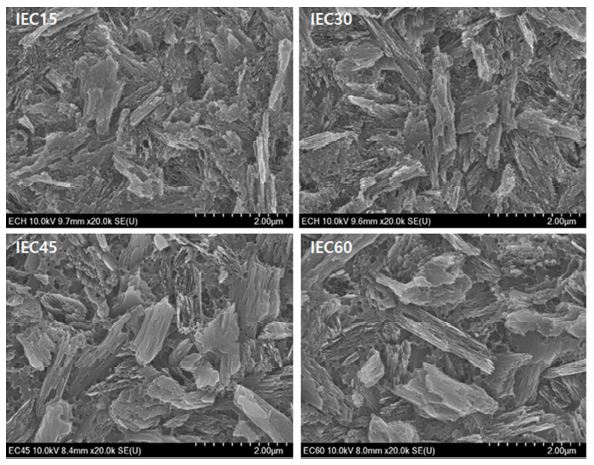

Figure 7은 AMP 군과 IEC 군 블록의 열처리 전 HR FE-SEM 이미지이다. AMP 군은 미세한 침상구조이고 IEC 군은 미세한 알갱이 상이 덩어리(cluster)를 이룬 양상을 보였다. Figure 8, Figure 9은 각각 AMP 군과 IEC 군의 열처리 시간에 따른 HR FE-SEM 이미지로서 열처리 시간이 길어짐에 따라 침상 결정들이 조대화 되어가는 양상을 보였다.

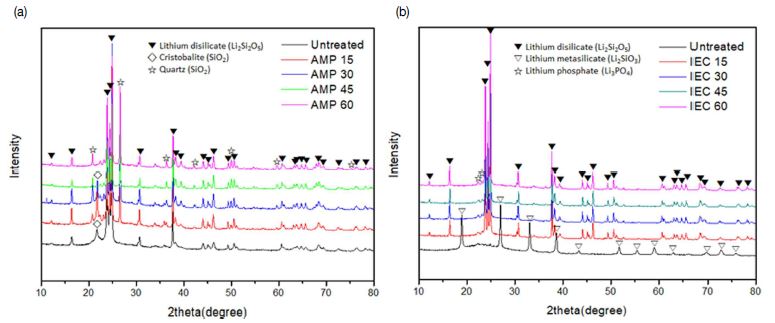

Figure 10은 AMP 군과 IEC 군의 열처리 시간에 따른 X-선 회절 분석 결과이다. AMP 군에서는 공통적으로 16.41°, 23.9°, 24.4°, 24.9°에서 lithium disilicate (Li2Si2O5) 피크가 관찰되었다. AMP 무처리 시편의 분석결과, 21.7°에서 관찰된 cristobalite (SiO2) 피크는 AMP15에서는 열처리 과정으로 발생한 상전이로 인해 20.6°에서 quartz (SiO2), 21.7°에서 cristobalite (SiO2) 피크가 관찰되었다. 열처리 시간이 길어지면서 21.7°의 cristobalite (SiO2) 피크는 점차 작아지고 20.6°에서 quartz (SiO2) 피크의 세기는 증가한 것을 확인할 수 있었다(Figure 10a). IEC 무처리 시편의 분석 결과 18.9°, 27.0°, 33.1°, 38.6°, 41.9°, 43.4° 등에서 lithium metasilicate (Li2SiO3) 피크가 관찰되었고, 열처리한 시편에서는 상전이가 발생하여 11.9°, 16.1, 23.6°, 24.3°, 24.7°, 30.5°, 37.5° 등에서 lithium disilicate (Li2Si2O5) 피크가 관찰되었다. 공통적으로 22.2°, 22.9°에서 lithium phos- phate (Li3PO4) 피크가 미세하게 관찰되었다(Figure 10b).

5. 이축 굴곡강도 측정 결과

Table 6은 이축 굴곡강도 시험 후 파절 강도와 파괴확률 사이의 관계를 분석한 결과이고 Figure 11은 파절강도를 도시한 것이다. Weibull 계수는 AMP30에서 7.003으로 가장 높게 나타났고 IEC45에서 4.148로 가장 낮았다. AMP 군의 이축 굴곡강도는 AMP15 군에서 524.09±89.95 MPa로 가장 높고 AMP60 군에서 446.56±76.75 MPa로 가장 낮게 나타났으며 상호간에 유의한 차이를 보였다(P<0.05). IEC 군의 이축 굴곡강도는 IEC30 군에서 668.51±158.57 MPa로 가장 높고 IEC45 군에서 517.37±129.52 MPa로 가장 낮게 나타났으며 상호간에 유의한 차이를 보였다(P<0.05).

고 찰

결손된 치아에 대한 보철 치료가 필요한 환자에게 가장 이상적인 재료는 생체 친화적이고 강도와 내구성이 좋아야 한다. 특히 심미성이 중요시되는 전치부 보철물의 경우 자연치와 비슷한 유백성과 형광성의 재현이 가능해야 하고 또한 적절한 투명도를 보여줘야 한다. 본 연구에서 사용된 리튬 디실리케이트계 글라스-세라믹은 일반적으로 300 ~ 400 MPa의 높은 굴곡강도와 2.8 ~ 3.5 MPa·m1/2의 높은 파괴인성 및 양호한 광학적 특성을 갖는다(6, 13, 18-26). 이들 재료로 제조된 CAD/CAM 전용 블록의 경우 CEREC system과 같은 치과용 밀링 장비로 빠르고 적합도가 우수한 수복물의 가공이 가능하다. 또한 단일 소재의 보철물 제작 후 스테이닝과 글레이징만으로 인접한 치아와 색이 조화되고 산 부식과 접착이 가능하므로 내구수명도 우수한 것으로 언급되고 있다. 본 연구에서 CAD/CAM 전용의 리튬 디실리케이트계 글라스-세라믹 블록 중 나노 리튬 디실리케이트 상태로 제조된 Amber® Mill Prototype 블록과 리튬 메타실리케이트 상태로 제조된 IPS e.max CAD 블록을 시험재료로 선택한 다음 열처리 시간의 변화가 광학적 성질과 기계적 성질에 미치는 영향에 대하여 조사했다.

치과에서 심미적인 보철치료를 위해 글라스-세라믹 재료를 사용할 때 환자의 잔존하는 인접한 치아와 색조가 조화되는 것은 매우 중요하다. 세라믹 보철물의 색은 치과의사와 치과기공사의 색 인지 능력, shade taking 시의 진료실의 조명, shade guide의 종류 및 수복물의 두께 등의 영향을 받는 것으로 알려져 있다(36). 세라믹 보철물의 제작 시 색조의 객관적인 평가 시는 색조 견본을 사용하는 비교 평가보다 객관적인 평가가 가능한 분광광도계(spectrophotometer) 또는 색차계(colorimeter)와 같은 색 측정 장비가 사용된다. 많은 연구에서 색조 견본과의 비교 방식보다 색 측정 장비를 사용하는 것이 보다 객관적이고 믿을 만한 결과를 얻을 수 있다고 보고하고 있다(37, 38).

치과 세라믹 보철물의 색조 평가 시는 국제 조명위원회에서 규정한 CIE L*a*b* 표색계가 널리 적용되고 있으며, 색의 차이를 평가할 때 ΔE* 값이 이용되고 있다. 미국 국가표준국(National Bureau of Standard Unit: NBS)에서는 NBS 단위로 색차를 표시하고 있다. NBS 단위에서는 ΔE*가 0 ~ 0.5이면 색차가 미소(trace), 0.5 ~ 1.5는 근소(slight), 1.5 ~ 3.0은 눈에 띌 정도(noticeable), 3.0 ~ 6.0은 감지할 정도(appreciable), 6.0 ~ 12.0은 많은 차이(much), 12.0 이상이면 매우 큰 차이(very much)라고 표현하고 있다. 일반적으로 ΔE*가 0.2 이하이면 색차 구별이 불가능하고, 1.2 이상이면 육안으로 색차를 인식할 수 있는 수준이다(28, 39). 본 연구에서는 색차의 표준화를 위해 VITA A2 standard shade를 비교군으로 하여 시험군들과의 색차(ΔE*)를 조사하였다. 본 시험에서 얻은 열처리 시간에 따른 색차는 AMP60에서 12.407로 가장 컸고 IEC30은 7.546로 가장 낮게 나타나서 IEC 군이 AMP 군보다 색조가 매칭되는 결과를 보였다(Table 4). 반투명도(TP) 시험 결과에서는 30분 동안 열처리한 AMP30 군에서 28.12±0.24로 가장 높았고 이후 열처리 시간이 길어짐에 따라 감소를 보였다. IEC 군에서는 15분 열처리한 IEC15 군이 14.2±0.1로 가장 높았지만 이후 열처리 시간이 길어짐에 따라 거의 변화를 보이지 않았다(Table 5). Yu 등은 두께 1 mm 인간 법랑질과 상아질의 TP 값을 측정하여 각각 18.7과 16.4로 보고하였는데(40), 본 연구에서 AMP 군의 경우 28.12 ~ 18.90, IEC 군의 경우 14.19 ~ 12.00으로서 AMP 군에서는 인간의 치아에 비하여 높고 IEC 군에서는 낮게 나타났다. 세라믹 재료는 대조비가 0에 가까울수록 투명하고 1에 가까울수록 불투명하다(30). 본 시험에서 얻은 결과들도 TP 값이 높을수록 대조비가 낮게 나타나는 결과를 보였다. Höland 등은 글라스-세라믹의 시각적인 특성은 결정의 크기 및 결정상의 굴절률 차이에 의존하는데, 투명도는 결정의 크기가 감소함에 따라 증가하고 결정상과 글라스 기질의 굴절률이 동일한 경우 증가한다고 하였으며, 또한 큰 결정은 투명도를 감소시키지만 기계적 특성을 증가시킨다고 보고했다(11). 이번 실험에서 IEC 군과 AMP 군의 열처리 시간에 따른 결정상의 변화를 조사한 결과(Figure 7-9), 모든 실험군에서 열처리 시간이 길어짐에 따라 침상 결정들이 조대화 되어가는 양상을 보였으며, 이러한 결정 크기의 변화는 굴절률에 영향을 미쳐서 TP 값을 저하시키는 원인이 되었다고 생각된다.

재료의 기계적 성질을 평가하는 방법으로 인장강도, 굴곡강도, 압축강도, 표면경도, 파괴인성, 간접인장강도 등이 있다. 표면경도는 압자 압입에 대한 재료 표면의 저항으로 정의한다(41). 비커스 경도시험 결과, AMP 군이 IEC 군에 비해서 유의하게 높은 경도 값을 보였다(P<0.05). 파괴인성 값은 15분 동안 열처리한 AMP15 (1.77 MPa·m1/2) 군과 IEC15 (1.77 MPa·m1/2) 군에서는 유사한 값을 보였지만 열처리 시간이 길어짐에 따라 IEC 군이 AMP 군에 비해 유의하게 높은 값을 보였다(P<0.05). 이상의 결과는 Albakry 등이 IPS e.max CAD에 대하여 압자압입법으로 측정한 결과인 1.53 MPa·m1/2 보다 약간 높았다(42).

이축 굴곡시험은 세라믹과 같은 취성재료의 강도시험에서 널리 채택되고 있으며(43), 치과용 세라믹 재료는 원판상으로 제작하는 것이 비교적 용이하므로 널리 적용되고 있다. 이축 굴곡강도를 측정하는 여러 방법 중에 ISO/CD 6872: 2015에서 권장하는 piston-on-three balls 시험법은 비교적 비용이 저렴하고 시험이 용이한 장점이 있다. 이축 굴곡강도의 Weibull 분석에서 강도의 분산을 표시하는 Weibull 계수는 AMP30에서 7.003으로 가장 높게 나타났고 IEC45에서 4.148로 가장 낮았다. 일반적으로 Weibull 계수가 높을수록 재료의 구조적 신뢰성이 높지만, 세라믹 소재의 경우 5∼15 정도의 값을 보이는 것이 일반적이다. 본 시험의 결과에서는 AMP 군이 IEC 군에 비해 높은 Weibull 계수 값을 가져서 더 높은 신뢰도를 보였다. 리튬 디실리케이트계 글라스-세라믹의 이축 굴곡강도에 관하여, Albakry 등은 IPS Empress 2에서 407±45 MPa이라고 보고했고(42), Buso 등은 IPS e.max CAD에서 416±50.1 MPa로 보고했는데(44), 이번 실험에서 얻은 이축 굴곡강도는 15분 동안 열처리한 AMP15에서 524±89.95 MPa로 가장 높고 60분 동안 AMP60에서 446.56±76.75 MPa로 가장 낮게 나타나서 열처리 시간이 길어짐에 따라 저하되는 양상을 보였는데, 이는 열처리 시간이 길어짐에 따라 결정립의 조대화가 진행된 결과라고 생각된다(P<0.05). IEC 군에서는 IEC30에서 668.51±158.57 MPa로 가장 높고, IEC45는 517.37±129.52 MPa로 가장 낮게 나타나서 결정립이 조대화됨에 따라 강도가 더불어 유의하게 저하되는 경향을 보였다(P<0.05). Li 등은 굴곡강도는 리튬 디실리케이트 결정의 입자 크기에 의존하며, 또한 글라스 기질과 결정 입자 사이의 열팽창계수 불일치로 인해 잔류 응력이 존재하는 경우에도 증가된다고 보고했다(45). 이번 실험에서 HR FE-SEM의 이미지를 보면 열처리 시간이 길어질수록 결정들이 조대화 되어가는 양상을 보였으며, AMP 군의 경우 15분 열처리 시 가장 높은 이축 굴곡강도를 보였지만 IEC 군의 경우 30분 열처리 시 가장 높은 이축 굴곡강도를 보여서 강도가 요구되는 부위의 수복 시 열처리 시간이 색조의 변화에 크게 영향을 미치지 않는 경우 열처리 시간의 증가를 고려해 볼 수 있을 것으로 생각된다.

또한 X-선 회절 분석 결과 Amber® Mill Prototype은 무처리 상태에서 관찰된 cristobalite (SiO2) 피크가 열처리 과정에서 발생한 상전이로 인해 quartz (SiO2)와 cristobalite (SiO2) 피크로 나뉘어 관찰되었으며 열처리 시간이 길어지면서 cristobalite (SiO2) 피크는 점차 작아지고 quartz (SiO2) 피크의 세기는 증가하였다. 열처리 후 상온으로 냉각시 고온에서 형성된 cristobalite (SiO2) 상이 β상에서 α상으로 상전이를 일으켜 발생되는 미세균열과 글라스 매트릭스와 크리스탈 사이의 열팽창계수 불일치로 인한 잔류 응력의 크기도 함께 증가하면서 강도에 영향을 미친 것으로 생각된다. 따라서 두 재료의 강도에 미치는 영향을 최소화하면서 술자가 원하는 심미성을 구현하려면 글라스 매트릭스와 크리스탈 사이의 열팽창계수의 차이를 줄이고, 최적화된 열처리 온도와 시간을 찾기 위한 추가적인 연구가 필요하다.

결 론

본 연구는 근래 치과임상에서 사용이 증가하고 있는 CAD/CAM 전용 리튬 디실리케이트계 글라스-세라믹 블록 중 나노 리튬 디실리케이트 상태로 제조된 Amber® Mill Prototype (AMP) 블록과 리튬 메타실리케이트 상태로 제조된 IPS e.max CAD (IEC) 블록을 시험재료로 선택한 다음 열처리 시간의 변화가 광학적 성질과 기계적 성질에 미치는 영향에 대하여 조사한 결과, 다음과 같은 결론을 얻었다.

- 1. VITA A2 Standard shade와 비교한 색차(ΔE*)는 AMP 군이 IEC 군보다 유의하게 높았다(P<0.05).

- 2. 반투명도 지수 TP 값은 AMP 군이 IEC 군에 비해 유의하게 높았고(P<0.05), AMP30 군에서 가장 높게 나타났지만, 나머지 시험군들에서는 열처리 시간이 길어짐에 따라 감소하는 경향을 보였으며, 반투명도가 높을수록 대조비가 낮게 나타났다.

- 3. 압자압입법으로 측정한 파괴인성은 15분 동안 열처리했을 때는 AMP 군과 IEC 군에서는 1.77 MPa·m1/2으로 유사하게 나타났지만, 이후 열처리 시간이 길어짐에 따라 IEC 군이 AMP 군에 비해 유의하게 높은 값을 보였다(P<0.05).

- 4. X-선 회절 분석 결과, AMP 군에서는 lithium disilicate (Li2Si2O5) 피크와 함께 quartz (SiO2), cristobalite (SiO2) 피크가 함께 관찰되었지만, IEC 군에서는 lithium disilicate (Li2Si2O5)와 함께 lithium phosphate (Li3PO4) 피크가 함께 관찰되었다.

- 5. AMP 군의 이축 굴곡강도는 15분 동안 열처리한 AMP15 군에서 524.09±89.95 MPa로 가장 높고 AMP60 군에서 446.56±76.75 MPa로 가장 낮게 나타났으며 상호간에 유의한 차이를 보였다(P<0.05). IEC 군에서는 IEC30 군에서 668.51±158.57 MPa로 가장 높고 IEC45 군에서 517.37±129.52 MPa로 가장 낮게 나타났으며 상호간에 유의한 차이를 보였다(P<0.05).

결론적으로 리튬 디실리케이트계 글라스-세라믹으로 심미 수복물을 제작할 때 강도 증가가 요구되는 경우 열처리 시간이 색조 변화에 크게 영향을 미치지 않는다면 열처리 시간의 변화를 고려해 볼 수 있을 것으로 생각된다.

Acknowledgments

본 논문은 김태연의 2022년도 박사 학위논문의 내용을 발췌 정리하였습니다.

References

- Land CH. Porcelain dental art: No II, Dent Cosmos 1903;45:615–620.

-

Rosenblum MA, Schulman A. A review of all ceramic restorations. J Am Dent Assoc 1997;128:297–307.

[https://doi.org/10.14219/jada.archive.1997.0193]

- Yamamoto M. Metal ceramics. Chicago : Quintessence. 1987;219-291.

-

Piddock V, Qualtrough AJE. Dental ceramics-an update. J Dent. 1990;18:227-235.

[https://doi.org/10.1016/0300-5712(90)90019-B]

-

Vichi A, Louca C, Corciolani G, Ferrari M. Color related to ceramic and zirconia restorations:a review. Dent Mater. 2011;27:97–108.

[https://doi.org/10.1016/j.dental.2010.10.018]

- Sakaguchi, L.R., Powers, J.M. Craig’s Restorative Dental Materials. Elsevier, 2012;256–264.

-

Kelly JR, Tesk JA, Sorensen JA. Failure of all-ceramic fixed partial dentures in vitro and in vivo: analysis and modelling. J Dent Res. 1995;74:1253-1258.

[https://doi.org/10.1177/00220345950740060301]

- Larsson C, von Steyem PV, Sunzel B, Nilner K. All-ceramic two- to five-unit implant-supported reconstructions. A randomized, prospective clinical trial. Swed Dent J. 2006;30:45-53.

- Anusavice KJ. Dental Ceramics. Phillips’ Science of Dental Materials. 11th ed. Philadelphia: Saunders. 2003;655-719.

- Zanotto ED. A bright future for glass-ceramics. Am Ceram Soc Bull. 2010;89:19-27.

- Höland W, Beall G. Glass-ceramic technology. Am Ceram Soc. 2002;1–84.

- Chu SJ. Current Clinical Strategies with lithium-disilicate restorations. Compend Contin Educ Dent. 2012;33:64,66-67.

-

Denry I, Holloway JA. Ceramics for dental applications. a review. J Mater. 2010;3:351–368.

[https://doi.org/10.3390/ma3010351]

-

Höland W, Schweiger M, Frank M, Rheinberger V. A comparison of the microstructure and properties of the IPS Empress 2 and the IPS Empress glass-ceramics. J Biomed Mater Res. 2000;53:297-303.

[https://doi.org/10.1002/1097-4636(2000)53:4<297::AID-JBM3>3.0.CO;2-G]

-

Guess PC, Schulthesis S, Bonfante EA, Coelho PG, Ferencz JL, Silva NRFA. All-Ceramic Systems: Laboratory and Clinical Performance. Dent Clin North Am. 2011;55:333-352.

[https://doi.org/10.1016/j.cden.2011.01.005]

-

Stookey SD. Catalyzed crystallization of glass in theory and practice. Ind Eng Chem. 1959;51:805-808.

[https://doi.org/10.1021/ie50595a022]

-

Davidowitz G, Kotick PG. The Use of CAD/CAM in Dentistry. Dent Clin North Am. 2011;55:559-570.

[https://doi.org/10.1016/j.cden.2011.02.011]

-

Gehrt M, Wolfart S, Rafai N, Reich S, Edelhoff D. Clinical results of lithium disilicate crowns after up to 9 years of service. Clin Oral Investig. 2013;17:275–284.

[https://doi.org/10.1007/s00784-012-0700-x]

-

Buchner S, Lepienski CM, Jr Soares PC, Balzaretti NM. Effect of high pressure on the mechanical properties of lithium disilicate glass ceramic. Mater Sci Eng. 2011;A528:3921–3924.

[https://doi.org/10.1016/j.msea.2011.01.095]

- Kern M, Adhäsivbrücken. Quintessence Verlag GmbH. 2017.

-

Höland W, Rheinberger V, Apel E, Hoen C, Höland, Dommann, A, Obrecht M, Mauth C, Hausner UG, Graf-Hausner U, Clinical applications of glass-ceramics in dentistry. J Mater Sci Mater Med. 2006;17:1037–1042.

[https://doi.org/10.1007/s10856-006-0441-y]

-

Catell MJ, Knowles JC, Clarke RL, Lynch E. The biaxial flexural strength of two pressable ceramic systems. J Dent. 1999;27:183–196.

[https://doi.org/10.1016/S0300-5712(98)00047-5]

- Dong JK, Luthy H, Wohlwend A, Schärer P. Heat-Pressed Ceramics: technology and strength. Int J Prosthodont. 1992;5:9–16.

- Mackert Jr, JR, Russell CM. Leucite crystallization during processing of a heat-pressed dental ceramic. Int J Prosthdont. 1996;9:261–265.

-

Guazzato M, Albakry M, Ringer SP, Swain MV. Strength, fracture toughness and microstructure of a selection of all-ceramic materials. Part I. Pressable and alumina glass-infiltrated ceramics. Dent Mater. 2004;20:441–448.

[https://doi.org/10.1016/j.dental.2003.05.003]

-

Krämer N, Frankenberger R. Clinical performance of bonded leucite-reinforced glass ceramic inlays and crowns after eight years. Dent Mater. 2005;21:262–271.

[https://doi.org/10.1016/j.dental.2004.03.009]

- Meliegy EE, Noort, R. Glasses and glass-ceramics for Medical Applications. Springer-Verlag. 2012;209–218.

- Go YM, Kim KN, Kim KM, Kim KH, Kim HI. Dental Materials, 3rd edition. Koonja publishing company. 2001;31-38.

- Johnston WM, Ma T, Kienle BH. Translucency parameter of colorants for maxillofacial prostheses. Int J Prosthodon. 1995;8:79-86.

-

Miyagawa Y, Powers JM, O’Brien WJ. Optical properties of direct restorative materials. J Dent Res. 1981;60:890–894.

[https://doi.org/10.1177/00220345810600050601]

-

Della Bona A, Nogueira AD, Pecho OE. Optical properties of CAD-CAM ceramic systems. J Dent. 2014;42:1202-9.

[https://doi.org/10.1016/j.jdent.2014.07.005]

-

Anstis GR, Chantikul P, Lawn BR, Marshall DB. A critical evaluation of indentation techniques for measuring fracture toughness : direct crack measurements. J Am Ceram Soc. 1981;64:533-538.

[https://doi.org/10.1111/j.1151-2916.1981.tb10320.x]

-

Marshall DB, Lawn BR. Indentation technique for measuring stresses in tempered glass surfaces. J Am Ceram Soc. 1977;60:86–87.

[https://doi.org/10.1111/j.1151-2916.1977.tb16106.x]

- International Organization for Standardization. ISO 6872:2015. Dentistry-Ceramic materials. Geneva: ISO; 2015.

- Wakamatsu M, Goto T, Adachi M, Imura S, Hayashi K, Kamemizu H, Iijima M, Gyotoku T, Shibata S, Horiguchi T. Weibull statistical analysis of bending strength data measured either in air or in distilled water for sintered hydroxyapatite ceramics coated on the metal substrate. Dent Mater. 1990;9:165-177.

-

Seghi R, Johnston W, O’Brien W. Spectrophotometric analysis of color differences between porcelain systems. J Prosthet Dent. 1986;56:35-40.

[https://doi.org/10.1016/0022-3913(86)90279-9]

-

A Karamouzos MA. Papadopoulos G. Kolokithas A E. Athanasiou. Precision of in vivo spectrophotometric colour evaluation of natural teeth. J Oral Rehabil. 2007;8:613-621

[https://doi.org/10.1111/j.1365-2842.2007.01744.x]

-

Paul SJ, Peter A, Rodoni L, Pietrobon N. Conventional visual vs spectrophotometric shade taking for porcelain-fused-to-metal crowns: a clinical comparison. Int J Periodontics Restorative Dent. 2004;24:222–31.

[https://doi.org/10.1016/j.prosdent.2004.07.004]

-

O’Brien WJ, Groh CL, Boenke KM. One-dimensional color order system for dental shade guide. Dent Mater. 1989;5:371-374.

[https://doi.org/10.1016/0109-5641(89)90102-4]

-

Yu B, Ahn JS, Lee YK. Measurement of translucency of tooth enamel and dentin. Acta Odontol Scand. 2009;67:57-64.

[https://doi.org/10.1080/00016350802577818]

- Powers JM, Sakaguchi RL. Craig’s Restorative Dental Materials. 12th ed. St Louis: Mosby Elsevier. 2006;79.

-

Albakry M, Guazzato M, Swain MV. Biaxial flexural strength, elastic moduli, and x-ray diffraction characterization of three pressable all-ceramic materials. J Prosthet Dent. 2003;89:374-380.

[https://doi.org/10.1067/mpr.2003.42]

-

Ban S, Anusavice KJ. Influence of test method on failure stress of brittle dental materials. J Dent Res. 1990;69:1791-1799.

[https://doi.org/10.1177/00220345900690120201]

- Buso L, Oliveira OB, Hiroshi FF, Leao LGH, Ramalho SH, Campos F, Assuncao SRO. Biaxial flexural strength of CAD/CAM ceramics. Minerva Stomatol 2011;60:311-319.

-

Li D, Guo JW, Wang XS, Zhang SF, He L. Effect of crystal size on the mechanical properties of lithium disilicate glass-ceramic. Mater Sci Eng. A 2016;669:332–339.

[https://doi.org/10.1016/j.msea.2016.05.068]