3차원 프린팅 및 절삭가공 방식으로 제작된 4Y-TZP의 표면 특성 및 전단결합강도에 대한 비교 연구

초록

본 연구의 목적은 3차원 프린팅과 절삭가공방식으로 제작한 4Y-TZP 시편의 표면특성과 전장 도재에 대한 전단결합강도를 비교하는 것이다. 가공 방식을 달리하여 10 mm 직경, 1.2 mm 두께의 원판형 4Y-TZP 시편을 총 30개 제작하였다. 15개의 시편은 3차원 프린팅으로 제작하였으며(실험군), 15개의 시편은 절삭가공으로 제작하였다(대조군). 각 군에서 5개의 시편은 표면 분석에 이용하였다. 공초점 현미경으로 표면조도를 분석하였으며, 접촉각 측정기를 이용하여 물과 다이오도메탄(Diiodo-methane)에 대한 접촉각을 측정하여 표면에너지를 계산하였다. 나머지 10개의 시편은 전장 도재에 대한 전단결합강도를 측정하는데 이용하였다. 실험군(3차원 프린팅) 시편의 표면은 대조군(절삭가공) 시편과 비교하였을 때 표면조도(Ra, Rq)가 매우 낮은 균일한 표면을 보였다(p<0.001). 표면 젖음성을 비교하였을 때, 실험군 시편은 대조군 시편에 비해 낮은 표면 젖음성을 보였다. 물에 대한 접촉각은 실험군 시편이 대조군에 비하여 통계적으로 유의미하게 높았으며(p=0.008) 물과 다이오도메탄에 대한 접촉각으로부터 산출된 표면에너지는 낮았다(p=0.008). 전장 도재에 대한 전단결합강도 비교에 있어 실험군 시편은 대조군 시편에 비하여 유의미하게 낮은 결합강도를 보였다(p<0.001). 4Y-TZP 시편의 표면특성은 제조방식에 따라 차이를 보였다. 3차원 프린팅으로 제작한 시편이 보다 표면조도가 낮은 균일한 표면을 보였으며, 표면의 젖음성이 낮았다. 전장 도재에 대한 전단결합강도 비교에 있어서 3차원 프린팅 시편은 절삭가공된 시편에 비해 낮은 결합강도를 보였다. 표면 조도의 차이가 표면의 젖음성 및 전단결합강도의 차이에 영향을 미친 것으로 보인다.

Abstract

This study aimed to compare the surface characteristics and the shear bond strength of veneering porcelain of 3D printed 4Y-TZP with milled 4Y-TZP. Thirty disks with 10 mm diameter and 1.2 mm thickness were fabricated. Fifteen were fabricated by 3D printing (Experimental group), and another 15 by milling (Control group). In each group, five were assigned to surface analysis. Surface roughness was measured using a confocal laser microscope. Surface energy was calculated by measuring the contact angles of water and diiodo-methane with a drop-shape analyzer.

Another ten specimens were used to evaluate the shear bonding strength of veneering porcelain on the surface of 4Y-TZP. The surface of 3D-printed 4Y-TZP was very smooth, and the surface roughness (Ra, Rq) was significantly lower than that of milled 4Y-TZP (p<0.001). 3D-printed 4Y-TZP showed low wettability compared with milled 4Y-TZP, i.e., the water contact angle was significantly high (p=0.008), and the surface free energy was low (p=0.008). The shear bond strength to veneered porcelain of 3D printed 4Y-TZP was significantly lower than that of milled 4Y-TZP (p<0.001). The surface characteristics of 4Y-TZP were quite different by the manufacturing process. The smooth surface and low wettability of 3D-printed 4Y-TZP could affect its low shear bonding strength to veneering porcelain.

Keywords:

Y-TZP, 3D printing, CAD-CAM, Surface roughness, Shear bond strength키워드:

3D 프린팅, 표면조도, 전단결합강도서 론

3차원 프린팅은 절삭이 아닌 각각의 층을 쌓아 올리는 적층방식으로 하나의 객체를 생성한다. 따라서 복잡한 내부 형태의 구현이 가능하여 보철물 제작에 있어 형태적 제한이 적고 절삭가공 방식으로는 구현하기 어려운 다양한 개별 맞춤화 된 장치의 제작을 가능하게 한다. 이러한 장점 때문에 치과영역에서도 3차원 프린팅 방식으로 다양한 보철물 및 수술, 교정용 장치의 제작이 시도되고 있다(1). 적용되는 소재도 점차 다변화 되고 있는데, 최근에는 레진이나 금속 등의 재료 외에 현재 치과 보철 수복물 제작에 넓리 쓰이는 세라믹이나, 지르코니아 소재에 적용하기 위한 많은 연구가 진행되고 있다(2).

3차원 프린팅에는 적층 방법에 따라 다양한 출력 방식이 있는데 세라믹이나 지르코니아 소재에 적용되는 대표적인 방식에는 광경화 방식(SLA, DLP), 분말 융접 방식(SLS), 광경화 방식과 잉크젯 적층 방식이 혼합된 멀티젯 및 소재 압출 방식 등이 있다(3, 4).

위와 같은 방식으로 3차원 프린팅된 지르코니아는 기존의 절삭가공 방식으로 제작된 지르코니아와 비교하여 물성과 표면특성에서 차이를 보인다. 기존 연구에 따르면 3차원 프링팅된 지르코니아는 적층된 층 사이의 계면간 결합력의 부족으로 절삭가공 방식의 지르코니아에 비하여 굴곡파절강도 등의 물성이 떨어진다고 보고되었으나(5) 최근 소재와 프린팅 방식의 개선으로 점차 물성이 절삭가공 방식의 지르코니아에 비견되고 있다(6, 7).

단일구조 지르코니아를 이용한 보철물의 제작이 보편화됨에 따라 심미성이 요구되는 부위에도 이를 적용하고자 이트리아 함량을 높여 투명도를 높인 4 mol%(4Y-TZP), 혹은 5 mol%(5Y-TZP) 이트리아 안정화 지르코니아가 개발되었다. 5Y-TZP의 경우 높은 투명도를 보이나 높은 비중의 입방정상으로 인하여 상변이강화가 제한되어 기계적 물성의 손실이 큰 반면(8, 9) 4Y-TZP의 경우 물리적 강도의 큰 손실 없이 적절한 수준으로 투명도를 개선시켜 심미성과 내구성이 동시에 요구되는 부위의 단일구조 지르코니아 치관 수복에 이용되고 있다(10-12).

3차원 프린팅 지르코니아의 물성에 대한 연구가 보고되고 있으나 임상적용을 위한 연구는 아직 충분치 않으며, 기존 연구는 3 mol% 이트리아 안정화 지르코니아(3Y-TZP) 소재를 대상으로 한 물리적 강도 차이에 대한 연구가 주로 진행되었다. 새로운 보철 수복재료의 물리적 강도에 대한 연구는 내구성과 관련하여 임상적으로 중요한 의의를 갖는다. 한편으로, 수복물의 합착이나 심미성 개선을 위한 도재 전장 등의 여러 임상적 상황을 고려하면 그에 못지 않게 다른 재료와의 결합 및 이와 관계되는 표면 특성에 대한 연구 또한 필요한 부분이다.

본 연구의 목적은 최근 지르코니아 보철물 제작에 많이 이용되기 시작한 4Y-TZP에 있어 기존의 절삭가공된 지르코니아와 비교하여 3차원 프린팅된 지르코니아의 표면 특성과 전장 도재에 대한 전단결합강도를 비교하는 것이다.

본 연구의 귀무가설은 다음과 같다. 1) 절삭가공된 4Y-TZP와 3차원 프린팅된 4Y-TZP 사이에 표면 특성에 차이가 없을 것이다. 2) 절삭가공된 4Y-TZP와 3차원 프린팅된 4Y-TZP 사이에 전장 도재에 대한 전단결합강도에 차이가 없을 것이다.

재료 및 방법

1. 원판형 지르코니아 시편의 준비

4 mol% 이트리아 안정화 지르코니아(4Y-TZP)를 3차원 프린팅 및 절삭가공 방식으로 가공하여 각 군 15개씩, 총 30개의 원판 형태의 시편을 제작하였다.

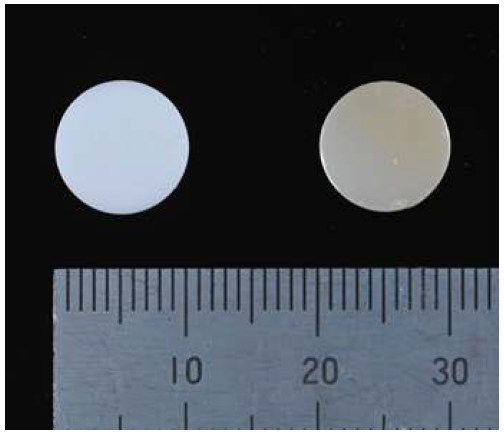

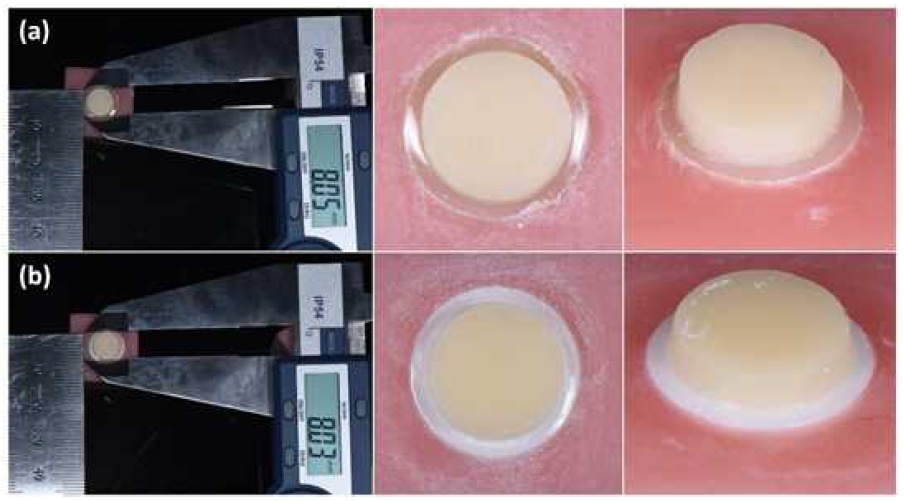

실험군 시편은 SLA 방식 3차원 프린터(Veltz SLA, Hephzibah, Incheon, Korea)로 4Y-TZP 혼합물(3DMAT, Genoss, Suwon, Korea)을 광경화 하여 조형 후 탈지, 소성 및 후가공 처리하여 제작하였다. 대조군 시편은 4Y-TZP로 알려진 상용화된 지르코니아 디스크(Katana STML, Kuraray Noritake, Tokyo, Japan)를 절삭가공(ZX-5SD, Manix, Anseong, Korea) 후 소성하여 제작하였다. 원판형 시편의 크기는 직경 10 mm, 높이 1.2 mm로 하였다(Figure 1).

4Y TZP specimens with dimensions of 10 mm diameter and 1.2 mm thickness were fabricated by two different methods. (Left: 3D printed, Right: Milled).

각 군 15개의 시편 중 5개는 표면분석을 위해 표면조도, 접촉각 및 표면에너지 측정 실험에, 나머지 10개의 시편은 도재축성에 대한 전단 결합강도시험에 이용하였다.

시편의 특성 및 실험에 따른 분배를 요약하면 다음과 같다(Table 1).

2. 표면 특성에 대한 실험

표면 조도 분석을 위하여 각 군의 원판형 시편을 공초점레이저 주사 현미경(3D Surface Confocal Laser Scanning Microscope, LSM 800, Carl Zeiss, Oberkochen, Germany)을 이용하여 한 시편당 5부위씩 총 5개의 시편을 측정하였다. 측정 부위는 시편 중앙부 및 외연부 4부위로 정하였고 거칠기에 대한 산술평균값(Ra)과 제곱평균값(Rq)을 측정하고 표면형태를 관찰하였다.

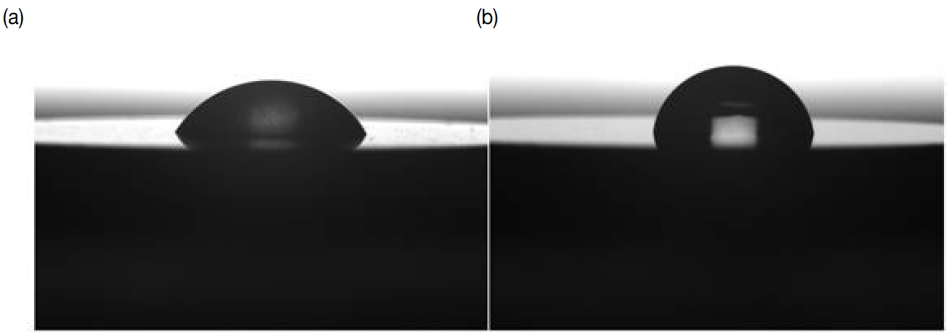

표면의 젖음성 및 표면에너지 측정을 위해 접촉각측정기(DSA100, Kruss, Hamburg, Germany)를 이용하여 물과 다이오도메탄(Diiodo-methane)에 대한 정적 접촉각을 Sessile drop 방법으로 측정한 후 Owens-Wendt & Rabel-Kaelble (OWRK) 방법에 의해 표면에너지를 계산하였다(13, 14). 측정시 물방울의 크기는 10 µL, 다이오도 메탄은 2 µL로 하였으며, 점적 15초 후 접촉각을 측정하였다. 점적은 시편의 중앙부위에서 시행하였으며 총 5개의 시편을 측정하였다.

3. 전장 도재에 대한 전단결합강도 시험

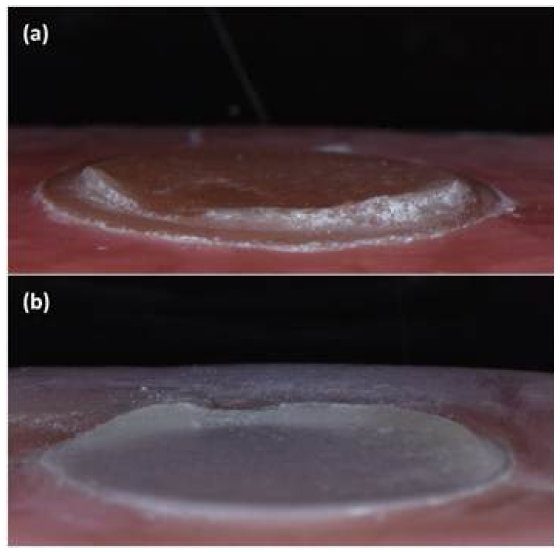

원판형 지르코니아 시편(직경 10 mm, 높이 1.2 mm) 위에 원통형으로 균일한 크기(직경 8.0±0.1 mm, 높이 2.0±0.1 mm)로 도재를 전장하기 위하여 링 형태(내경 10 mm, 높이 3 mm)의 실리콘 몰드를 이용하여 내면을 채워 도재(CZR dentin powder, Kuraray Noritake, Tokyo, Japan)를 축성하였다. 이후 제조사의 지시에 따라 소성하였으며, 소성 후 수축으로 인한 불균일한 외연부는 1mm 직경의 shoulder diamond bur (8836KR-010, Komet, Lemgo, Germany)로 규격에 맞게 외형을 다듬었다(Figure 2).

Feldspathic ceramic (Noritake CZR Dentin, Kuraray, Tokyo, Japan) was veneered to the zirconia disc specimen with a dimension of 8(±0.1) mm diameter and 2(±0.1mm) thickness.

만능시험기(TCK-K500, Testone, Busan, Korea)에 고정하기 위해 도재 전장된 지르코니아 시편을 20×20×20 mm 크기 정육면체 형태의 실리콘 몰드에 자가중합레진을 부어 매립하였으며, 이 때 도재 전장된 계면 부위에 자가중합레진이 묻지 않도록 실리콘 링으로 보호하였다. 레진 중합 후에는 계면 부위 주변이 가능한 평탄하도록 주변 표면을 연마하였다.

칼날연 치즐(knife-edge chisel)이 장착된 만능시험기로 시편의 접착 계면에 1 mm/min의 크로스헤드 속도로 파절이 일어나기까지 전단응력을 가하였다. 전단결합강도는 파절이 일어나기 직전의 최대 힘(N)을 기록하고 이를 접착 면적(mm2)으로 나누어 계산하였다. 전단결합강도의 측정에 앞서 모든 시편은 24시간 동안 증류수에 보관한 후 냉, 온수 반복 내구성 시험기(TW-D813, Taewon Tech, Bucheon, Korea)를 이용하여 5 ℃와 55 ℃ 사이에서 30초간의 간격을 갖고 5000회의 열순환 처리를 시행하였다. 파절양상을 관찰하기 위해 10배율의 현미경(Stereo Microscope, S300IIX10, Ziecor International, Inc., Tokyo, Japan)으로 파절면을 관찰하였다. 파절 양상은 소성된 도재내에서 파절이 일어난 경우 응집성 파절, 도재와 지르코니아 계면에서 파절이 일어난 경우 접착성 파절, 두 경우가 혼재된 경우는 혼재성 파절로 분류하였다.

4. 통계처리

표면조도 및 전단 결합강도 실험 결과에 대한 Shapiro-wilk 정규성 검정을 시행하였다. 전단 결합강도 실험에 있어서는 결과가 정규성을 보여 실험군과 대조군 사이의 차이를 보기 위해 독립검정 T-test를 시행하였다. 표면조도 비교에 있어서는 자료가 정규성을 만족하지 못하여 Mann-Whitney U-test를 시행하였다(α. = 0.05). 접촉각 및 표면에너지에 대한 비교에 있어서는 표본수가 10 미만으로 비모수적 방법인 Mann-Whitney U-test를 적용하였다. 통계처리 및 분석에는 SPSS software version 26.0(IBM, Armonk, NY, USA)를 이용하였다.

결 과

본 실험의 실험결과를 요약하면 다음과 같다(Table 2).

1. 표면에 대한 비교

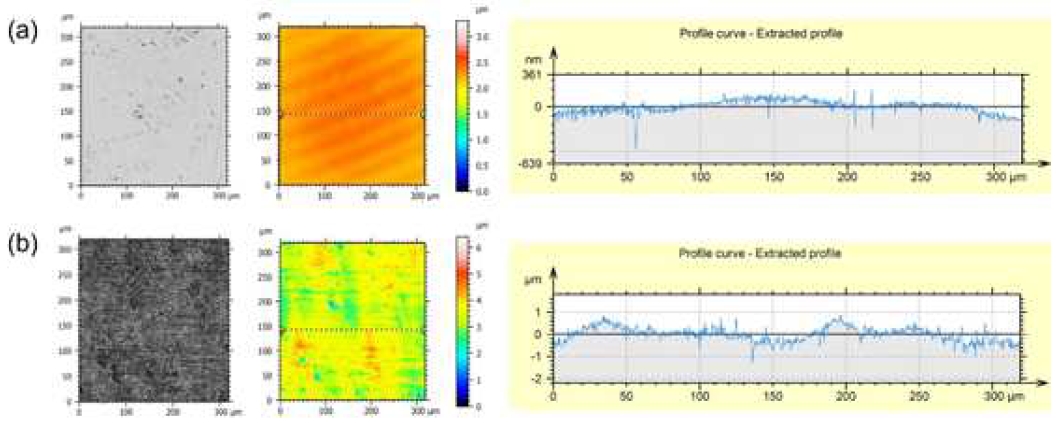

실험군(3차원 프린팅)의 Ra 값은 0.021±0.009 µm, Rq 값은 0.036±0.021 µm로 대조군인 절삭가공 시편(Ra: 0.189±0.039 µm, Rq : 0.248±0.052 µm)과 비교하였을 때 통계적으로 유의미하게 낮은 표면조도를 보였다(p<0.001) (Figure 3).

Surface Images and extracted profile curves of surface roughness of 4Y TZP specimens. (a) Milled 4Y TZP. (b) 3D printed 4Y TZP.

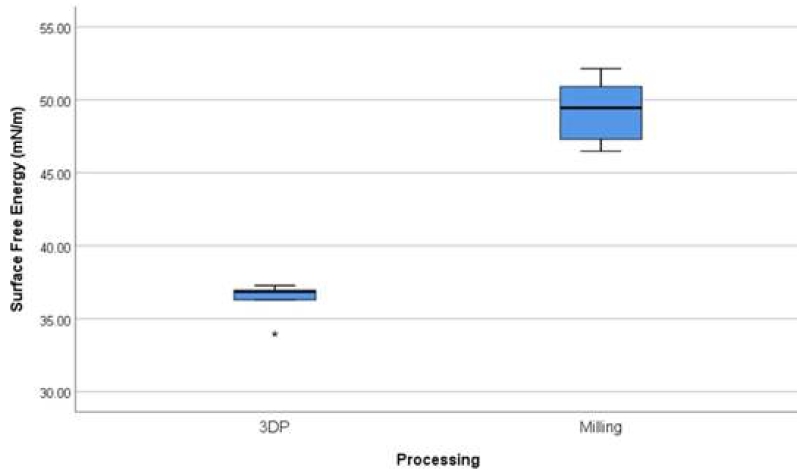

표면에 대한 물방울의 접촉각(Figure 4)은 실험군에서 85.00±1.39。로 측정되어 대조군 (59.41±4.52。)에 비해 높았고(p=0.008), 물방울과 다이오도메탄(Diiodo-methane)에 대한 접촉각으로부터 산출된 표면에너지(Figure 5)는 실험군에서 36.26±1.75 mN/m으로 대조군(49.18±4.36 mN/m)에 비하여 낮게 측정되었다(p=0.008).

Water contact angles of two differently processed 4Y TZP specimens. (a) Milled 4Y TZP. (b) 3D printed 4Y TZP.

2. 전장도재에 대한 전단결합강도 비교

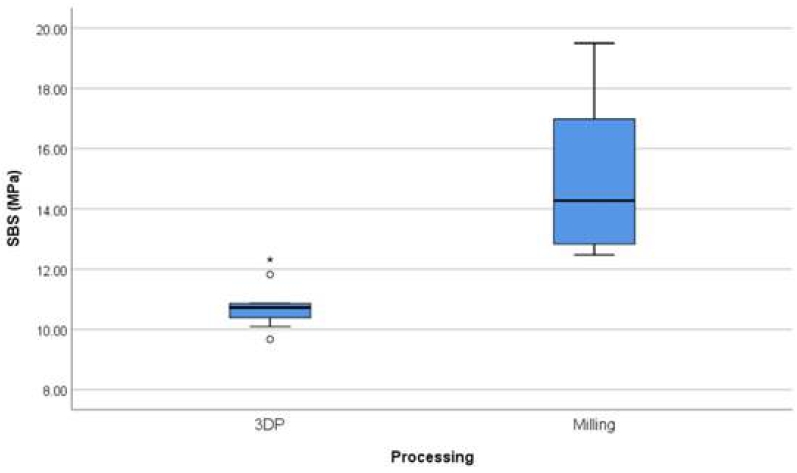

지르코니아 표면에 대한 도재소성 시의 전단결합강도는 대조군인 절삭가공 시편에서 15.12±2.53 MPa, 실험군인 3D 프린팅 시편에서 10.81±0.77 MPa로 대조군이 통계적으로 유의미하게 높았다(p<0.001)(Figure 6). 파절양상에 있어서는 대조군 시편은 응집성 파절양상(cohesive failure)을 실험군 시편에서는 혼재성 파절양상(mixed failure)을 보였다(Figure 7).

고 찰

본 연구에서는 SLA 방식 3차원 프린팅 및 절삭가공으로 제작된 4Y-TZP 시편의 표면 특성 및 도재에 대한 전단결합강도를 비교 분석하였다.

표면조도 측정결과 실험군(3차원 프린팅)의 Ra 값은 0.021±0.009 µm, 대조군 (절삭가공)의 Ra 값은 0.189±0.039 µm으로 기존 연구와 비교하였을 때, 특히 3차원 프린팅으로 제작된 시편에서 표면조도가 낮게 측정되었다.

대조군 시편의 표면조도는 Inokoshi 등의 연구결과에 비견된다(15). Inokoshi 등은 본 연구에서 사용한 Katana STML을 직경 15 mm, 두께 0.5 mm 원판형 시편으로 절삭가공한 후 공초점 현미경으로 표면조도를 측정하였을 때, Sa 값이 0.2~0.25 µm라 보고하였다.

SLA 방식 3차원 프린팅으로 제작된 지르코니아 시편의 표면조도에 대한 최근의 연구결과를 살펴보면, Zandinejad 등은 공초점 현미경으로 표면조도를 비교하였을 때 3차원 프린팅으로 제작된 직경 12mm, 두께 5mm의 원판형 지르코니아 시편의 Sa 값은 0.6122±0.063 µm로 절삭가공된 시편의 Sa 값(1.649±0.240 µm)에 비해 통계적으로 유의미하게 낮았다고 보고하였다(16). 반면에 Abualsaud, R 등의 연구에서는 직경 14 mm, 두께 1.5 mm의 원판형 지르코니아 시편을 절삭가공 방식으로 제작하였을 때 Ra 값이 0.542±0.087 µm로 3차원 프린팅으로 제작된 시편의 Ra 값들(수평출력시 0.626±0.043 µm, 수직출력시 0.660±0.046 µm, 45도 기울기로 출력시 0.688±0.080 µm)보다 통계적으로 유의미하게 낮다고 보고하였다(17). 상기의 연구 결과와 비교시 본 연구에 있어 3차원 프린팅으로 제작된 시편의 표면조도는 매우 낮게 관측되었는데, 이는 3차원 프린터의 성능 및 출력방식 등 하드웨어에서의 차이, 조형 과정에서의 변수(프린팅 각도, 층의 두께 및 지지대의 수 등)외에도 (18) 탈지, 소결, 치밀화 및 표면처리 등 후가공과정에서의 차이로 인하여 기존 실험결과와의 차이가 발생한 것으로 사료된다.

표면의 젖음성 비교에 있어 실험군(3차원 프린팅) 시편은 대조군(절삭가공) 시편에 비해 상대적으로 낮은 젖음성을 보였다. 실험군 시편은 물에 대한 접촉각이 대조군에 비하여 높게 측정되었고 물과 다이오도메탄(Diiodo-methane)의 접촉각으로부터 산출된 표면에너지는 통계적으로 유의미하게 낮았다(p=0.008). 다른 연구들을 참조하여 보면 V. Rutkunas 등은 Katana HT, UTML (Kuraray Noritake, Tokyo, Japan)을 직경 5 mm, 두께 2 mm 크기의 원판으로 절삭 가공하여 제작한 시편에 대해 접촉각을 측정하였을 때 Katana HT 시편에 있어서는 물에 대한 접촉각이 69.9±6.4。, Katana UTML 시편에 있어서는 79.5±12.8。라 보고하였다(19). 이는 본 연구에서 Katana STML 시편을 대상으로 측정한 결과(59.41±4.52。)보다 10~20도 정도 높은 수치이다. 해당 연구에서 HT 시편의 경우 Ra 값은 0.094±0.027 µm, UTML 시편의 Ra는 0.11±0.036 µm로 측정되었는데 이는 본 연구의 절삭가공 시편의 Ra 값 0.189±0.039 µm보다 낮은 수치이며, 이와 같은 표면조도의 차이가 본 실험 보다 접촉각이 높게 측정된 요인 중 하나로 사료된다. 실험군 시편의 접촉각(85.00±1.39。)이 높게 측정된 주된 요인 또한 매우 낮은 표면조도 (Ra : 0.021±0.009 µm)를 고려할 수 있다.

한편으로 V. Rutkunas 등의 연구에서는 근소하게 표면조도가 높았던 UTML 시편에서 HT시편보다 물에 대한 접촉각이 10도 정도 높았음을 볼 수 있다. 또한 Abualsaud, R 등의 연구결과에서도 표면조도가 더 높았던 3차원 프린팅 시편이 절삭가공 시편(69.41±13.18。)보다 물에 대한 접촉각이 더 높게 측정되었으며, 3차원 프린팅의 방향(수평: 89.11±1.39。, 45도 경사: 73.39±3.1。, 수직: 75.34±9.24。)에 따라서도 차이가 있었음을 볼 때, 표면조도 외에도 노출된 표면의 조성이나 가공된 표면 상태에 따라서도 물에 대한 접촉각이 영향을 받음을 볼 수 있다(17, 19).

본 연구의 한계는 시편간 표면조도의 차이가 커서 표면 젖음성의 차이에 있어 표면조도와 그 외의 요인에 의한 영향을 구분하기 어렵다는 점이다. 향후에 이트리아 함량이나 가공방식 차이에서 오는 표면의 조성차이 등이 표면 젖음성에 미치는 영향을 관찰하기 위해서는 표면 거칠기 변수를 통제한 상태에서 접촉각의 차이를 비교할 필요가 있다 사료된다. 또한 접촉각의 측정은 실내 온도, 상대습도 및 물방울의 크기 등 측정환경 및 방법에도 민감한 편이므로(20, 21) 비교 실험에 있어서는 변수의 통제 외에 실험 환경 조건을 동일하게 유지하는 것이 중요하다.

전장 도재에 대한 전단결합강도 측정에 있어 본 연구는 in vitro study로서의 한계를 갖는데, 추후 3차원 프린팅 지르코니아의 임상적 적용을 고려하여 구강내 상황과 유사한 환경에 일정 시간에 노출되었을 때의 강도를 측정하고자 열순환처리를 시행하였다. 구강내 임상적 환경, 즉 온도 변화와 습도 등은 수복재의 결합강도에 영향을 미칠 수 있는 요인으로, 열순환처리는 이를 모사하는 방법으로 일반적으로 받아들여진다(22). 열순환 온도(5~55 ℃) 및 계류 시간(30초)은 ISO/TS 11405:2015를 참고로(23), 순환 횟수는 선행 연구들을 참고로 5000회로 정하였으며(22), Gale과 Darvell에 따르면 이는 구강내에서 6개월간 노출된 효과에 비견된다(24).

지르코니아와 도재 사이의 결합강도를 측정함에 있어서는 3점 혹은 4점 굽힘시험 등 다양한 방법이 보고되고 있는데, 본 연구에서는 원판형 지르코니아 시편의 형태를 고려하여 일반적인 전단결합강도 실험방법을 적용하였다(25). 또한 지르코니아 시편에 도재를 균일하게 소성하기 위하여 기존 연구를 참조하여(26, 27) 도재 축성시에 지르코니아 시편과 동일한 내경(10 mm)의 실리콘 주형을 이용하여 도재를 축성 및 소성하였다.

전장 도재에 대한 전단결합강도는 대조군(절삭가공) 시편이 실험군(3차원 프린팅) 시편에 비해 통계적으로 유의미하게 높은 전단결합강도를 보였다. 본 연구에서 전장 도재에 대한 전단결합강도는 절삭가공 시편에서 15.12±2.53 MPa, 3차원 프린팅 시편에서 10.81±0.77 MPa로 기존 연구와 비교하였을 때 다소 낮게 측정되었다.

최근 연구결과를 참조하면 Baysal 등은 Nanoparticle Jetting 방식의 3차원 프린팅으로 제작한 지르코니아 시편에 대해 본 연구에서와 같은 장석 도재(CZR Dentin powder, Kurary Noritake, Tokyo, Japan)로 도재 전장을 하였을 때 전단결합강도는 19.9±6.9 MPa, 절삭가공으로 제작한 지르코니아 시편에 대한 전장 도재에 대한 전단결합강도는 17.7±4.9 MPa 이라 보고하였다(27). 이 때 측정된 표면조도는 3차원 프린팅 시편에서 0.35±0.05 µm, 절삭가공 시편에서 0.29±0.15 µm로 본 연구에서 보다 표면조도가 높았다. 본 연구와 Baysal의 연구결과를 종합하여 보면 지르코니아 시편의 표면조도가 증가함에 따라 전장도재의 전단결합강도가 증가함을 볼 수 있는데, Bergman 등은 지르코니아에 대한 전장도재의 전단결합강도가 표면조도와 양의 상관관계에 있다고 보고한 바 있다(28).

지르코니아와 전장 도재 사이의 결합력에 관계하는 주된 요소로 지르코니아의 표면상태, 전장 도재와 지르코니아의 열팽창계수의 차이에 따른 잔류응력, 계면에서의 구조적 결함, 전장 도재의 젖음성과 부피 수축 정도 등이 알려져 있다(29, 30).

본 연구에서는 절삭가공 및 3차원 프린팅된 시편의 표면에 따른 전단결합강도 차이를 관찰하고자 하여 도재 소성시 표면에 Sandblasting이나 Liner 등의 표면 처리를 하지 않았다. 그러므로 지르코니아 표면에서 충분한 기계, 화학적 결합력을 얻지 못한 것으로 보인다. 또한 3차원 프린팅 시편의 경우 매우 낮은 표면조도로 인한 기계적 결합력의 부족 외에도 낮은 표면 젖음성으로 인해 지르코니아와 전장도재 사이 계면에서 구조적 결함도 발생하기 쉬웠을 것으로 추정되며 이로 인하여 상대적으로 더 낮은 전단결합강도를 보인 것으로 사료된다. 또한 Baysal 등의 연구에서와 같이 대조군 시편은 응집성 파절양상을 보인 반면(27) 실험군 시편에서는 접착성 파절양상이 혼재된 혼재성 파절 양상을 보였는데 실험군 시편에서 관찰되는 이와 같은 접착성 파절 양상은 계면에서의 결합이 불충분 하였음을 보여준다. 그러므로 추후 임상적 적용을 고려한다면, 3차원 프린팅 시편의 경우 Sandblasting이나 절삭 및 연마기구로 충분한 표면 거칠기를 부여하거나 Liner 등을 적용하였을 때 전장 도재에 대한 전단결합강도가 임상적으로 적용이 가능한 수준으로 증가하는지에 대한 추가 연구가 필요하다.

결 론

본 연구의 범위내에서 내린 결론은 다음과 같다.

- 1. 실험군과 대조군사이에 표면 특성에 차이가 없다는 첫번째 귀무가설은 기각되었다. 3차원 프린팅된 4Y TZP 시편은 절삭가공된 시편에 비하여 표면조도가 매우 낮은 균일한 표면을 보였으며(p<0.001), 표면의 젖음성이 낮았다(p=0.008).

- 2. 실험군과 대조군사이에 전장도재에 대한 전단결합강도에 차이가 없다는 두번째 귀무가설은 기각되었다. 3차원 프린팅된 4Y TZP 시편의 전장도재에 대한 전단결합강도가 유의하게 낮았다(p<0.001).

- 3. 3차원 프린팅된 4Y TZP 시편의 측정된 표면조도(Ra값)는 절삭가공 시편의 1/10 수준으로 이와 같은 큰 표면 조도의 차이가 표면의 젖음성 및 전단결합강도 차이에 영향을 미쳤을 것으로 보인다.

- 4. 표면조도 외에도 원재료의 조성이나 가공 방식에 따른 표면 상태 차이 등이 표면의 젖음성이나 전단결합강도에 영향을 미칠 수 있으며, 이에 대한 추가적인 연구가 필요하다.

Acknowledgments

This research was supported by the Korea Medical Device Development Fund grant funded by the Korea government (the Ministry of Science and ICT, the Ministry of Trade, Industry and Energy, the Ministry of Health & Welfare, Republic of Korea, the Ministry of Food and Drug Safety) (Project Number: 202011A02).

References

-

Dawood A, Marti Marti B, Sauret-Jackson V, Darwood A. 3D printing in dentistry. Br Dent J. 2015;219(11):521-9.

[https://doi.org/10.1038/sj.bdj.2015.914]

-

Schweiger J, Edelhoff D, Güth JF. 3D Printing in Digital Prosthetic Dentistry: An overview of recent developments in additive manufacturing. J Clin Med. 2021;10(9):2010.

[https://doi.org/10.3390/jcm10092010]

- Revilla-León M, Meyer MJ, Zandinejad A, Özcan M. Additive manufacturing technologies for processing zirconia in dental applications. Int J Comput Dent. 2020;23(1):27-37.

-

Galante R, Figueiredo-Pina CG, Serro AP. Additive manufacturing of ceramics for dental applications: A review. Dent Mater. 2019;35(6):825-846.

[https://doi.org/10.1016/j.dental.2019.02.026]

-

Suominen JM, Frankberg EJ, Vallittu PK, Levänen E, Vihinen J, Vastamäki T, et al. Three-dimensional printing of zirconia: characterization of early stage material properties. Biomater Investig Dent. 2019;6(1):23-31.

[https://doi.org/10.1080/26415275.2019.1640608]

-

Bergler M, Korostoff J, Torrecillas-Martinez L, Mante FK. Ceramic Printing - Comparative study of the flexural strength of 3D printed and milled zirconia. Int J Prosthodont. 2022;35(6):777–783.

[https://doi.org/10.11607/ijp.6749]

-

Valenti C, Isabella Federici M, Masciotti F, Marinucci L, Xhimitiku I, Cianetti S, Pagano S. Mechanical properties of 3D-printed prosthetic materials compared with milled and conventional processing: A systematic review and meta-analysis of in vitro studies. J Prosthet Dent. 2022;S0022-3913(22)00415-2 (in press).

[https://doi.org/10.1016/j.prosdent.2022.06.008]

-

Zhang F, Inokoshi M, Batuk M, Hadermann J, Naert I, Van Meerbeek B, Vleugels J. Strength, toughness and aging stability of highly-translucent Y-TZP ceramics for dental restorations. Dent Mater. 2016;32(12):e327-e337.

[https://doi.org/10.1016/j.dental.2016.09.025]

-

Carrabba M, Keeling AJ, Aziz A, Vichi A, Fabian Fonzar R, Wood D, Ferrari M. Translucent zirconia in the ceramic scenario for monolithic restorations: A flexural strength and translucency comparison test. J Dent. 2017;60:70-76.

[https://doi.org/10.1016/j.jdent.2017.03.002]

-

Jansen JU, Lümkemann N, Letz I, Pfefferle R, Sener B, Stawarczyk B. Impact of high-speed sintering on translucency, phase content, grain sizes, and flexural strength of 3Y-TZP and 4Y-TZP zirconia materials. J Prosthet Dent. 2019;122(4):396-403.

[https://doi.org/10.1016/j.prosdent.2019.02.005]

-

Jerman E, Lümkemann N, Eichberger M, Zoller C, Nothelfer S, Kienle A, Stawarczyk B. Evaluation of translucency, Marten's hardness, biaxial flexural strength and fracture toughness of 3Y-TZP, 4Y-TZP and 5Y-TZP materials. Dent Mater. 2021;37(2):212-222.

[https://doi.org/10.1016/j.dental.2020.11.007]

-

Schönhoff LM, Lümkemann N, Buser R, Hampe R, Stawarczyk B. Fatigue resistance of monolithic strength-gradient zirconia materials. J Mech Behav Biomed Mater. 2021;119:104504.

[https://doi.org/10.1016/j.jmbbm.2021.104504]

-

Owens DK, Wendt RC. Estimation of the surface free energy of polymers. J Appl Polym Sci. 1969;13(8):1741-7.

[https://doi.org/10.1002/app.1969.070130815]

-

Rudawska A, Jacniacka E. Analysis for determining surface free energy uncertainty by the Owen–Wendt method. Int J Adhes Adhes. 2009;29(4):451-7.

[https://doi.org/10.1016/j.ijadhadh.2008.09.008]

-

Inokoshi M, Shimizu H, Nozaki K, Takagaki T, Yoshihara K, Nagaoka N, Zhang F, Vleugels J, Van Meerbeek B, Minakuchi S. Crystallographic and morphological analysis of sandblasted highly translucent dental zirconia. Dent Mater. 2018;34(3):508-518.

[https://doi.org/10.1016/j.dental.2017.12.008]

-

Zandinejad A, Khanlar LN, Barmak AB, Tagami J, Revilla-León M. Surface Roughness and Bond Strength of Resin Composite to Additively Manufactured Zirconia with Different Porosities. J Prosthodont. 2022;31(S1):97-104.

[https://doi.org/10.1111/jopr.13434]

-

Abualsaud R, Abussaud M, Assudmi Y, Aljoaib G, Khaled A, Alalawi H, Akhtar S, Matin A, Gad MM. Physiomechanical and Surface Characteristics of 3D-Printed Zirconia: An In Vitro Study. Materials (Basel). 2022;15(19):6988.

[https://doi.org/10.3390/ma15196988]

-

Arnold C, Monsees D, Hey J, Schweyen R. Surface Quality of 3D-Printed Models as a Function of Various Printing Parameters. Materials (Basel). 2019;12(12):1970.

[https://doi.org/10.3390/ma12121970]

-

Rutkunas V, Borusevicius R, Balciunas E, Jasinskyte U, Alksne M, Simoliunas E, Zlatev S, Ivanova V, Bukelskiene V, Mijiritsky E. The effect of UV treatment on surface contact angle, fibroblast cytotoxicity, and proliferation with two types of zirconia-based ceramics. Int J Environ Res Public Health. 2022;19(17):11113.

[https://doi.org/10.3390/ijerph191711113]

-

Perez-Diaz JL, Alvarez-Valenzuela MA, Valiente-Blanco I, Jimenez-Lopez S, Palacios-Cuesta M, García O, et al. On the Influence of Relative humidity on the contact angle of a water droplet on a silicon wafer. Proceedings of the ASME 2013 International Mechanical Engineering Congress and Exposition. Volume 7A: Fluids Engineering Systems and Technologies; 2013 Nov 15-21; San Diego, California, USA.

[https://doi.org/10.1115/IMECE2013-63781]

-

Pittoni PG, Lin CH, Yu TS, Lin SY. On the Uniqueness of the Receding Contact Angle: Effects of substrate roughness and humidity on evaporation of water drops. Langmuir. 2014;30(31):9346-54.

[https://doi.org/10.1021/la501455d]

-

Morresi AL, D'Amario M, Capogreco M, Gatto R, Marzo G, D'Arcangelo C, Monaco A. Thermal cycling for restorative materials: does a standardized protocol exist in laboratory testing? A literature review. J Mech Behav Biomed Mater. 2014;29:295-308.

[https://doi.org/10.1016/j.jmbbm.2013.09.013]

- International Organization for Standardization. ISO/TS 11405:2015. Dentistry-Testing of Adhesion to Tooth Structure. Geneva: ISO; 2015.

-

Gale MS, Darvell BW. Thermal cycling procedures for laboratory testing of dental restorations. J Dent. 1999;27(2):89-99.

[https://doi.org/10.1016/S0300-5712(98)00037-2]

-

Lu Y, Mei Z, Lou Y, Yue L, Chen X, Sun J, et al. Schwickerath adhesion tests of porcelain veneer and stereolithographic additive-manufactured zirconia. Ceram Int. 2020;46(10, Part B):16572-7.

[https://doi.org/10.1016/j.ceramint.2020.03.228]

-

Ozkurt Z, Kazazoglu E, Unal A. In vitro evaluation of shear bond strength of veneering ceramics to zirconia. Dent Mater J. 2010;29(2):138-46.

[https://doi.org/10.4012/dmj.2009-065]

-

Baysal N, Tuğba Kalyoncuoğlu Ü, Ayyıldız S. Mechanical properties and bond strength of additively manufactured and milled dental zirconia: A pilot study. J Prosthodont. 2022;31(7):629-634.

[https://doi.org/10.1111/jopr.13472]

-

Bergman L. Correlation between surface roughness and shear bond strength in zirconia veneering ceramics: A preliminary report. Acta Stomatol Croat. 2013;47:45-50.

[https://doi.org/10.15644/asc47/1/7]

-

Choi BK, Han JS, Yang JH, Lee JB, Kim SH. Shear bond strength of veneering porcelain to zirconia and metal cores. J Adv Prosthodont. 2009;1(3):129-35.

[https://doi.org/10.4047/jap.2009.1.3.129]

-

Isgrò G, Pallav P, van der Zel JM, Feilzer AJ. The influence of the veneering porcelain and different surface treatments on the biaxial flexural strength of a heat-pressed ceramic. J Prosthet Dent. 2003;90(5):465-73.

[https://doi.org/10.1016/j.prosdent.2003.08.003]