The effect of simulated firing cycle on age-hardenability of Au-Cu-Zn alloy containing Cr at intraoral temperature

In the present study, the effect of simulated firing cycle on age-hardenability of Au-Cu-Zn alloy containing Cr at intraoral temperature was evaluated by means of hardness test, X-ray diffraction (XRD) study, scanning electron microscopic (SEM) observation, electron probe micro analysis (EPMA) and differential thermal analysis (DTA) after solution-treatment and then aging at intraoral temperature after simulated firing cycle. The Au-Cu-Zn alloy containing 10-15 at.% Cr was softened during simulated firing, and was hardened during cooling process after simulated firing. The hardening effect during cooling process of the Au-Cu-Zn alloy containing 10-15 at.% Cr after simulated firing cycle decreased apparently by the repetitive firing. The Cr addition up to 15 at.% instead of Cu in AuCu-20Zn (at.%) alloy did not result in appreciable change of the order-disorder transition temperature and solidus temperature. The age-hardenability at intraoral temperature of Au-Cu-Zn alloy containing 10-15 at.% Cr decreased apparently after solution-treatment and then simulated firing and aging at intraoral temperature.

Keywords:

Age-hardenability at intraoral temperature, simulated firing cycle, multi-purpose, Au-Cu-Zn-Cr서 론

치과주조용 금합금은 구리의 첨가에 의해 200∼400 ℃ 정도의 온도에서 열처리에 의한 시효경화가 가능하다 (Yasuda 등, 1980; Tani 등, 1991; Lee 등, 2006). 금과 구리 외에 아연이 첨가된 Au-Cu-Zn 합금은 구강내 온도와 같은 낮은 온도에서 시효경화능을 가지는 것으로 보고되었다 (Seol 등, 2002a). 이 합금에서 그러한 시효경화 효과를 얻으려면 등원자비의 금과 구리에 아연을 5at.%이상 첨가해야 하는데, AuCu II 형 안정화 원소인 아연이 첨가됨으로 인하여 385 ℃ 이상의 온도에서 생성되는 AuCu II 형이 37 ℃와 같은 낮은 온도에서도 생성되어 경도가 상승하게 된다 (Massalski TB, 1990; Seol 등, 2002a; 2002c) 금과 구리에 소량의 갈륨을 첨가하는 것에 의해서도 저온시효경화가 가능한 것으로 보고되었으나, 그 기작은 다른 것으로 나타났다. (Ohta 등, 1994; Ouchida 등, 1995, 1999; Watanabe 등, 2001). 이러한 합금의 장점은 합금의 주조 후 경화열처리를 따로 해야 할 필요가 없는 것이며, 수복물 및 보철물을 구강내에 장착하면 초기에 낮은 경도로 인하여 적합조정이 쉬우며 그 후 시간이 지남에 따라 구강내에서 경도가 상승하여 교합압에 견딜만한 충분한 기계적 성질을 가지는 것이다. Au-Cu-Zn 합금은 구강내 온도와 같은 저온에서의 시효경화능 외에도 불규칙-규칙 변태온도 이하의 온도인 200∼400 ℃ 정도의 고온에서도 시효경화능을 나타내며, 이 또한 AuCu II 형 규칙격자의 형성에 기인한다 (Choi 등, 1996; Seol 등, 2002b).

구강내의 환경은 타액이 항상 존재함으로 인해 다양한 조성의 수복물 및 보철물이 공존하게 될 경우, 전기적 부식이 쉽게 일어날 수 있다. 앞서 언급한 장점을 가진 Au-Cu-Zn 합금이 crown 및 bridge용 뿐 만 아니라 금속-세라믹용으로도 사용가능한 다목적용으로 사용될 수 있다면, 다양한 적응증에 단일 합금을 사용하게 되어 수복물 및 보철물간의 전기적 부식을 최대한 줄일 수 있을 뿐 아니라 주조 후 경화열처리를 따로 하지 않아도 충분한 강도를 나타내게 된다. 그러나 Au-Cu-Zn 합금을 다목적용 합금으로 사용하려면 도재와의 접촉면에서 색조의 변화를 유발할 수 있는 구리의 함량을 최소한으로 줄여야 하고, 포세린 소성과정에서 합금이 융해되지 않도록 합금의 융점을 높여야 할 필요가 있다. 이러한 관점에서 Au-Cu-Zn 합금에서 구리의 함량을 줄이고 고융점 원소인 크롬을 첨가하여 합금을 제작하고 구강내 온도에서의 시효경화능을 평가한 결과 크롬을 15at.%까지 첨가하여도 Au-Cu-Zn 합금의 구강내 온도에서의 시효경화능이 보존되는 것이 확인되었다. 따라서 크롬을 함유한 Au-Cu-Zn 합금이 금속-세라믹용으로도 사용가능한지 추가적인 연구를 시행할 필요에 따라, 본 연구에서는 크롬이 첨가된 Au-Cu-Zn 합금을 모의소성과정에 따라 소성을 끝내고 다시 37 ℃의 항온조에서 보관하면서 시간에 따른 경도변화를 관찰하고 상변태 여부를 확인하기 위한 엑스선회절분석과 주사전자현미경관찰, 전자탐침미소분석, 시차열분석을 시행하여 모의소성과정이 합금의 구강내 온도에서의 시효경화능에 미치는 영향을 조사하였다.

재료 및 방법

1. 실험재료

본 연구에서는 Au (99.5%) 및 Cu (99.9+%), Zn (99.99%), Cr (99%) (A Johnson Matthey Com., the United Kingdom)의 순 금속을 사용하여 Table 1에 나타난 2가지 조성의 실험합금을 제작하였다. 합금의 제작을 위해 금속을 석영관에 진공봉입한 후 진공합금주조장치(Heraeus combila- bor CL-G94, Germany)를 사용하여 잉고트를 제조하였다. 합금의 설계는 먼저 AuCu I 또는 II 형 규칙격자의 형성이 가능한 Au-Cu 2원계 합금에 AuCu II 형 안정화 원소인 아연을 첨가한 것을 기본으로 하고, 구리의 함량을 줄인 대신 Cr을 15at.%까지 첨가하여 10C-20Z와 15C-20Z 합금을 제작하였다.

2. 소성시 냉각속도와 소성과정에 따른 경도변화

10C-20Z와 15C-20Z 합금을 용체화처리 후 firing cycle의 마지막 단계인 glazing 단계를 다양한 냉각속도로 시행한 후 Vickers 경도를 측정하여 최고의 경화효과를 나타내는 냉각속도를 탐색하였다. 냉각속도는 4단계로 조절하고, 각각의 단계는 냉각속도가 빠른 순으로 급냉(ice quenching), stage 0(chamber가 완전히 열림), stage 1 (chamber가 70mm 열림), stage 2(chamber가 닫힌 상태)으로 구분하였다 (Table 2). 가장 효과적인 냉각속도에서 소성과정에 따른 경도변화를 알아보기 위해 용체화처리된 시편을 포세린 소성로에 넣고 Table 3에 나타낸 simulated complete firing cycle에 따라 소성하고 Vickers 경도를 측정하였다.

3.모의소성 후 구강내 온도에서의 시효경화능 측정

가장 효과적인 냉각속도에서 simulated complete firing cycle에 따라 소성한 각각의 판상 시편을 37 ℃의 항온조에 보관하며 일주일 간 Vickers 경도를 측정하여 모의소성과정 후 저온시효경화능의 변화를 관찰하였다.

4. X선회절분석 (X-ray diffraction analysis)

구강내온도에서 상전이가 어느 정도까지 진행되었는지를 조사하기 위해 용체화처리 후 simulated complete firing cycle에 따라 소성하고 37 ℃의 항온조에 일주일간 보관된 시편을 X선회절 장치(XPERT-PRO, Philips, Netherlands)를 사용하여 X선회절실험을 시행하였다. 측정 조건은 관전압 30 kV, 관전류 40 mA, 주사속도 1°(2θ/min) 이고, Ni 필터를 통과한 Cu Kα선을 사용하였다.

5. 주사전자현미경관찰 (Scanning electron micro- scopic (SEM) observation)

전계방출주사전자현미경 관찰을 위해 degassing을 끝낸 시편의 표면을 미세연마기를 사용하여 순차적으로 연마하였다. 한편, degassing을 끝낸 시편의 표면에 생긴 산화막을 관찰하기 위해 연마를 행하지 않은 시편도 준비하여 주사전자현미경(JSM-6490LV, Jeol, Japan)을 사용하여 가속전압 15 kV의 조건으로 관찰하였다.

6. 전자탐침미소분석 (Electron probe micro analysis, EPMA)

Complete firing cycle을 끝낸 시편의 표면에 생성된 산화막의 성분을 분석하기 위하여 주사전자현미경관찰에 사용한 시편을 그대로 사용하여 전자탐침미소분석기(SX100, CAMECA, france)를 사용하여 가속전압 15 kV의 조건에서 시편을 분석하였다.

7. 시차열분석 (Differential thermal analysis, DTA)

Cr이 함유된 시편의 융점을 측정하기 위하여 판상의 시편에 대하여 시차열분석기 (DTA7, Perkin Elmer, U.S.A) 를 사용하여 시차열분석(differential thermal analysis)을 시행하였다. 분당상승온도는 10 ℃로 최종온도 1200 ℃까지 측정하였다.

결과 및 고찰

1. 모의 소성에 따른 경도의 변화

뛰어난 구강내 온도에서의 시효경화능을 갖는 합금인 10C-20Z와 15C-20Z 이 crown 및 bridge용 뿐 만 아니라 금속-세라믹용의 다목적용으로 사용될 수 있는지를 알아보기 위해 합금을 모의소성 후 경도를 측정하였다. 소성시 경화에 가장 효과적인 냉각속도를 탐색하기위해 Table 2와 같이 냉각속도는 4단계로 조절하였으며, 각각의 단계는 냉각속도가 빠른 순으로 빙염수에 급냉 (ice quenching), 0단계 (포세린 소성로가 완전히 열림), 1단계 (포세린 소성로가 70mm 열림), 2단계 (포세린 소성로가 닫힌 상태)로 구분하였다. 냉각속도에 따른 경도변화를 알아보기 위해 시편을 700 ℃에서 15분간 용체화처리 후 Table 3에 나타낸 simulated complete firing cycle의 마지막단계인 glazing과정(500 ℃를 시작온도로 하여 890 ℃까지 분당 70 ℃씩 승온하여 1분간 유지)을 거친후 각각의 냉각속도로 500 ℃까지 냉각시킨 후 실온까지 bench cooling하여 경도를 측정하였다. 그 결과는 Table 4에 나타내었다. 시편10C-20Z와 15C-20Z를 700 ℃에서 15분간 용체화처리(S.T.)한 직후의 경도는 각각 150 (±5.1) HV와 158 (±3.3) HV 였다. glazing과정을 거친 후 각각의 냉각속도로 냉각시킨 결과, 냉각속도를 ice quenching(급냉)으로 하였을 때는 시편10C-20Z와 15C-20Z에서 700 ℃에서 15분간 용체화처리한 직후보다 더 낮은 경도값을 나타내었다. 이는 890 ℃에서 1분간 유지하는 glazing과정이 700 ℃보다 고온에서 용체화처리, 즉 연화열처리하는 효과를 나타내어 합금이 더욱 연화된 결과로 판단되었다. Table 4에서 보듯이 시편 10C-20Z에서는 급냉단계에서 가장 낮은 경도값을 나타내었고, 0단계에서 1단계로 갈수록 경도값은 크게 증가하였으나, 2단계에서는 경도값이 더 이상 증가하지 않았다. 시편 15C-20Z의 경우에는 급냉단계에서 가장 낮은 경도값을 나타내었고, 0단계와 1단계에서 높은 경도값이 나왔으나 2단계에서는 다시 경도값이 낮아져, 두 합금 모두에서 포세린 소성로가 70mm 열리는 1단계로 냉각속도를 유지하는 것이 합금의 경화에 가장 효과적인 것으로 판단되었다. 이러한 결과로부터, 두 합금은 변태온도 이상에서 소성함에 따라 연화된 후 1단계 (포세린 소성로가 70mm 열림)로 냉각되면서 변태온도 이하의 적절한 고온으로 경화열처리되는 효과를 얻는 것으로 생각되었다.

Table 3에 나타낸 소성단계에 따라 용체화처리된 시편 10C-20Z와 15C-20Z를 모의소성하고 1단계의 냉각속도로 냉각한 후 경도를 측정하여 그 결과를 Table 5에 나타내었다. 시편 10C-20Z에서는 degassing 단계에서 222 (±13.8) HV라는 높은 경도값을 나타내었으나, 각 소성의 단계를 거치면서 경도값이 서서히 하강하여 최종 glazing단계에서는 131 (±19.4) HV라는 낮은 값을 나타내었다. 한편 시편 15C-20Z에서는 degassing 단계에서 700 ℃에서 용체화처리한 직후의 경도보다 낮은 값인 149 (±11.1) HV를 나타내었고, 최종소성단계까지 거치면서 경도는 비슷하게 낮은 값을 유지하였다. 시편 10C- 20Z와 15C-20Z를 모의소성하여 소성과정 중 최종단계인 glazing 단계에서 얻어진 경도값은 Table 4의 glazing 처리만 거친 경도값에 비하여 크게 낮았다. 이로부터 소성의 과정을 거칠수록 시편의 경도가 하강하는 것을 알 수 있었다. 이러한 결과는 모의 소성의 전 과정에서 900 ℃이상의 소성온도를 거치는 것과 관련된 것으로 판단된다. 이러한 높은 온도를 거치는 과정은 합금의 용체화처리, 즉 연화열처리와 동일한 효과를 나타내는데, 반복되는 고온에서의 열처리로 인하여 소성후 냉각과정동안 경화열처리 효과를 내는 원소의 농도가 낮아져 경화열처리 효과가 나타나지 않는 것으로 생각되었다.

Hardness of 10C-20Z and 15C-20Z at each cooling rate during simulated glazing treatment after solution-treatment at 700 ℃.

2. 모의 소성 후 시편의 저온시효경화능 변화

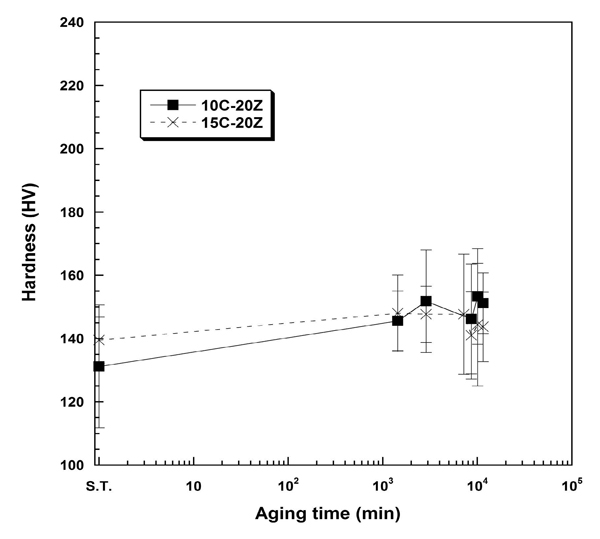

이상의 소성과정이 시편이 갖는 구강내 온도에서의 시효경화능에 미치는 영향을 알아보기 위해 모의소성을 끝낸 시편의 37 ℃에서의 시효경화능을 살펴보았다. Figure 1은 700 ℃에서 용체화처리후 Table 3의 모의소성과정을 끝낸 시편 10C-20Z와 15C-20Z의 37 ℃에서 8일간의 경도의 변화를 나타낸다. 두 시편 모두에서 37 ℃에서의 경도의 상승이 미미하였고, 이로부터 모의소성과정을 거치는 것이 구강내 온도에서의 시효경화능을 크게 저해하는 것을 알 수 있었다. 이러한 결과로부터 모의소성과정을 통해 합금의 시효경화능과 관련된 성분원소가 빠져나가는 것으로 생각되었다. 이를 확인하기 위해 시편을 700 ℃에서 용체화처리후 degassing 처리하여 전계방출주사전자현미경으로 표면 관찰을 시행하였다.

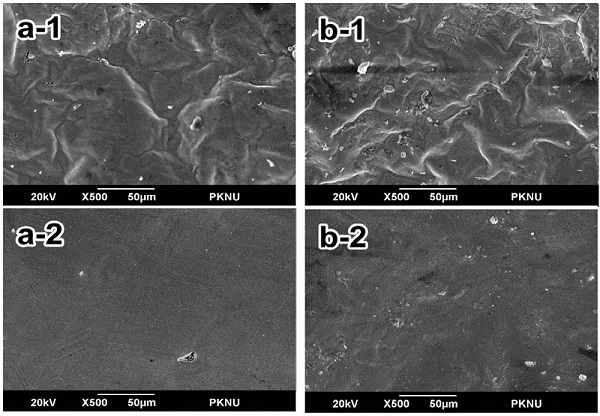

Figure 2는 Table 3의 degassing 처리를 끝낸 시편 10C-20Z(a)와 15C-20Z(b)의 연마하기 전(1)과 후(2)의 전계방출 주사전자현미경 사진이다. degassing단계를 거친 결과 두 시편의 표면이 울퉁불퉁한 산화막으로 덮여있었다 (1). 생성된 산화막을 제거한 시편(2)에서는 등축정구조의 기지와 작은 입자형 구조가 분포되어 있는 것이 관찰되었고 입계석출현상은 관찰되지 않았다.

Table 6은 Figure 2의 degassing 처리를 끝낸 시편 10C-20Z(a)와 시편 15C-20Z(b)의 연마하기 전(1)과 후(2)의 EPMA 분석 결과이며, 시편별로 4 point씩 분석하여 평균값을 구하였다. 두 시편을 연마하기전의 표면분석결과, 표면이 크롬과 산소만으로 이루어진 크롬 산화막인 것을 알 수 있었다. 시편 10C-20Z의 연마 한 후의 시편의 결과분석에서 금, 구리, 아연의 함량은 각 시편의 원소조성과 거의 일치하였으나 크롬의 함량만 절반이하로 감소하였다. 이는 degassing 처리로 인해 시편 내부의 크롬원소가 표면으로 확산되어 산화막을 형성한 것에 기인하였다. 시편 15C-20Z에서도 크롬 산화막 생성으로 인해 비슷한 결과가 나타났으나, 아연의 함량이 감소하였다. degassing 처리한 후 1단계의 냉각속도로 냉각하여 경도를 측정한 결과(Table 5)에서, 시편 15C-20Z이 시편 10C-20Z보다 낮은 경도값을 나타내었는데, 이러한 원인이 아연 함량의 감소에서 기인하는 것으로 분석되었다. 크롬산화막의 생성에는 아연이 관여하지 않았으므로, 합금의 degassing 처리후 아연의 함량감소는 융점이 낮은 아연이 900 ℃이상의 온도를 거치는 과정에서 기화된 것에 기인하며, 두 합금 모두에서 소성과정을 거치는 동안 AuCu II형 안정화 원소인 아연의 소실이 더욱 심화되는 것으로 생각된다. 이로 인하여 AuCu II형 규칙상의 형성과 관련된 합금의 구강내 온도에서의 시효경화능과 변태온도 이하의 고온에서의 시효경화능이 저하되었다고 판단된다.

Isothermal age-hardening curves of the specimens aged at 37 ℃ after solution-treatment at 700 ℃ and simulated complete firing cycle.

SEM micrographs after degassing for the 10C- 20Z (a) and 15C-20Z (b) solution-treated at 700 ℃ before polishing (1) and after polishing (2).

3. 37 ℃에서의 경도변화와 관련된 상전이 규명을 위한 X선 회절실험

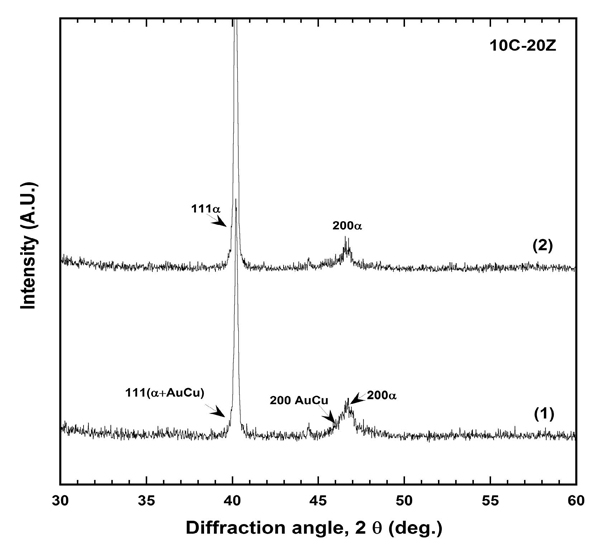

Figure 3는 시편 10C-20Z를 다양한 조건에서 처리한 후 측정한 X선회절 도형을 나타낸다. (1)은 합금을 700 ℃에서 용체화처리한 경우이고, (2)는 700 ℃에서 용체화처리한 후 모의소성과정을 거친 후 37 ℃에서 8 일간 시효처리한 경우이다. 700 ℃에서 용체화처리한 (1)에서는 용체화처리 후 급냉하는 과정에서 이미 AuCu 규칙상의 생성이 미약하게 이루어졌다 (Seol 등, 2002a). 700 ℃에서 용체화처리후 모의소성을 거쳐 37 ℃에서 시효처리한 (2)는 AuCu 규칙상의 생성이 관찰되지 않았으며, 불규칙 α상의 단일상으로만 이루어져 있었다. 따라서 900 ℃이상의 소성온도를 여러번 거치는 모의소성을 끝낸 시편에서는 저융점 원소인 아연의 소실로 AuCu 규칙상이 형성되지 못하여 37 ℃에서의 시효경화능이 크게 떨어지는 것을 알 수 있었다.

XRD patterns of the specimen 10C-20Z. (1): solution-treated at 700 ℃, (2): solution-treated at 700 ℃ and then aged at 37 ℃ for 8 days after simulated firing cycle.

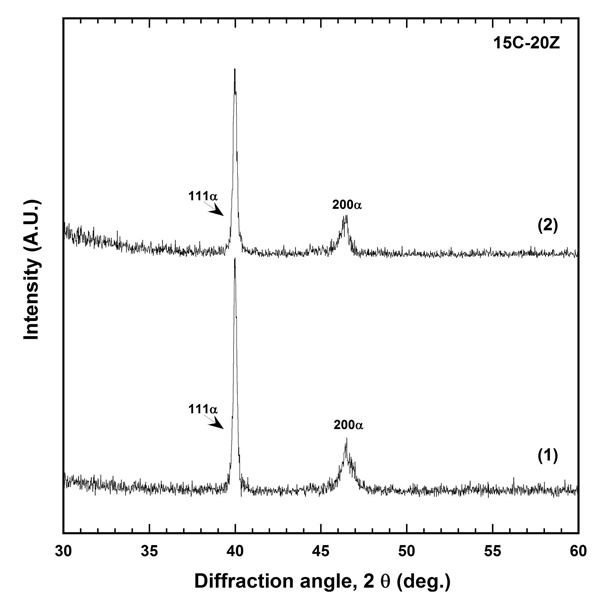

Figure 4은 시편 15C-20Z의 X선회절 도형을 나타내는데, (1)은 합금을 700 ℃에서 용체화처리한 경우이고, (2)는 700 ℃에서 용체화처리한 후 모의소성과정을 거친 후 37 ℃에서 8 일간 시효처리한 경우이다. (1)에서는 불규칙 단일 α상만 관찰되어, 크롬함량이 더 낮은 10C- 20Z 합금보다 AuCu 규칙상 형성능력이 낮았다. 700 ℃에서 용체화처리후 모의소성과정을 거쳐 37 ℃에서 시효처리함에 따라서도 (2)에서 보듯이 AuCu 규칙상의 생성은 관찰되지 않았다.

XRD patterns of the specimen 15C-20Z. (1): solution-treated at 700 ℃, (2): solution-treated at 700 ℃ and then aged at 37 ℃ for 8 days after simulated firing cycle.

선행연구에서 크롬함량을 15at.%로 늘이기 위해 구리가 아닌 아연의 함량을 감소시켜 제작한 Au-30Cu-15Zn-15Cr (at.%) 합금의 저온시효경화능을 연구한 결과, 본 연구에 사용된 시편인 15C-20Z (40Au-25Cu-20Zn-15Cr (at.%)) 보다 저온시효경화능이 크게 낮았다. 한편, 크롬의 첨가 없이 Au-Cu-Zn 만으로 이루어진 합금에서는 아연이 5at.%만 첨가되어도 뛰어난 저온시효경화능을 가진다. 따라서, 크롬이 함유된 경우 뛰어난 구강내 온도에서의 시효경화능을 얻기 위해서는 Au-Cu-Zn 합금보다 높은 아연 농도가 요구되는 것으로 생각되었다.

4. 시차열분석

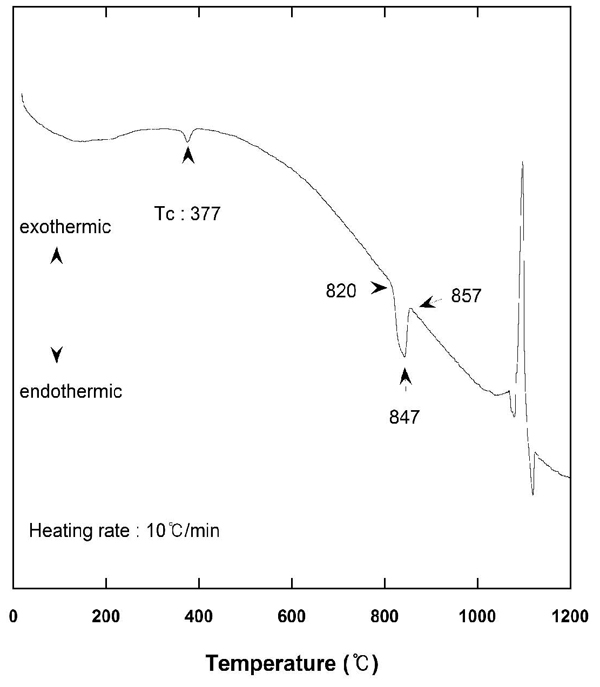

크롬이 함유된 시편 10C-20Z, 15C-20Z, 그리고 대조를 위해 제조한 AuCu-20Zn (at.%) 합금을 분당상승온도 10 ℃로 1200 ℃까지 승온하여 시차열분석을 시행하였다. 먼저 AuCu-20Zn (at.%) 합금의 시차열분석결과인 Figure 5에서는 약 377 ℃에서 흡열피크가 나타났는데, 이는 불규칙 α상과 (α+AuCu II)상의 상경계온도에 해당한다 (Massalski TB, 1990; Seol 등, 2002c). 847 ℃ 부근에서 또 한번의 흡열피크가 나타나는데, 이는 합금이 고상에서 액상으로 변화하는 반응에 의한 것이며, 흡열반응이 820 ℃에서 시작되었으므로 고상온도가 820 ℃로 확인되었다. 그 후 약 1100 ℃에서 급격한 발열피크가 관찰되었으나, 이는 합금의 산화로 인한 현상이다.

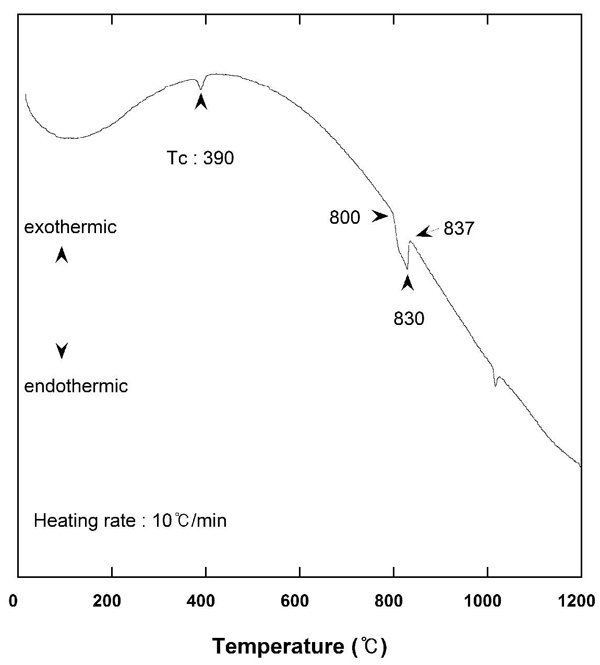

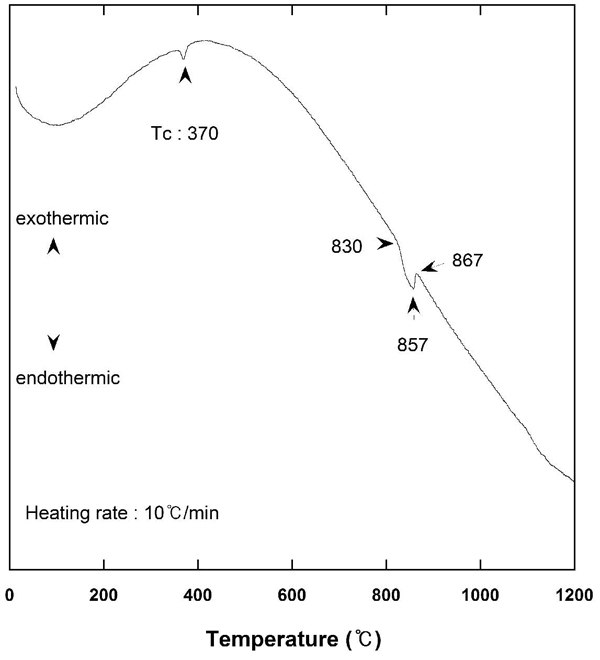

Figure 6은 시편 10C-20Z의 시차열분석결과이다. 본 합금은 AuCu-20Zn (at.%) 합금에서 구리의 함량을 줄인 대신 크롬을 10at.% 첨가한 합금인데, 이로 인하여 불규칙 α상과 (α+AuCu II)상의 상경계온도가 377 ℃ 보다 약간 상승한 390 ℃에서 관찰되었다. 그러나 흡열반응이 시작되는 고상온도는 약간 하강하여 800 ℃로 나타났다. 크롬의 함량이 10at.%에서 15at.%로 증가된 경우인 시편 15C-20Z의 시차열분석결과 (Figure 7)에서는 불규칙 α상과 (α+AuCu II)상의 상경계온도가 다시 하강하여 370 ℃로 나타났다. 반대로 흡열반응이 시작되는 고상온도는 다시 상승하여 830 ℃로 나타났다. 이들 결과로부터, AuCu-Zn 합금에 크롬을 10-15 at.% 첨가하면 상경계 온도와 고상온도에 큰 변화가 나타나지 않음을 알 수 있었다. 따라서 메탈-세라믹용 합금으로서 사용되기에는 융점이 낮고, 소성후의 저온시효경화능이 상실되는 것으로 확인되었다.

결 론

본 연구에서는 크롬이 첨가된 Au-Cu-Zn 합금의 모의소성과정이 합금의 구강내 온도에서의 시효경화능에 미치는 영향을 조사하여 다음과 같은 결과를 얻었다.

1. 시편 10C-20Z와 15C-20Z를 모의소성시 합금이 연화되고, 소성온도에서 냉각하는 동안 합금이 경화되었다.

2. 시편 10C-20Z와 15C-20Z를 모의소성의 과정을 거칠수록 소성 후 냉각과정동안 일어나는 경화효과가 떨어져 시편의 경도가 하강하였다.

3. AuCu-20Zn (at.%) 합금에 구리대신 크롬을 10-15 at.% 첨가해도 규칙-불규칙 상전이온도와 고상온도에 큰 변화가 없었다.

4. 시편 10C-20Z와 15C-20Z를 모의소성한 결과 AuCu 규칙상이 형성되지 못하여 37 ℃에서 경도의 상승은 거의 나타나지 않았다.

이상으로부터 AuCu-Zn 합금에 크롬이 10-15 at% 첨가된 합금은 우수한 구강내 온도에서의 시효경화능을 나타내지만, 다목적용 합금으로 사용되기에는 융점이 낮고, 모의소성시 아연의 소실로 AuCu 규칙상이 형성되지 못하여 소성후의 구강내 온도에서의 시효경화능이 크게 상실되는 것으로 확인되었다.

Acknowledgments

이 논문은 2012년도 정부(교육과학기술부)의 재원으로 한국연구재단의 기초연구사업 지원을 받아 수행된 것임(과제번호 2011-0010995)

References

- SK Choi, T Shiraishi, HI Kim, M Ohta, M Nakagawa, Age-hardening behavior of AuCu-Zn alloys, K J Mater Res, (1996), 6, p235-241.

-

JH Lee, SJ Yi, HJ Seol, YH Kwon, JB Lee, HI Kim, Age-hardening by metastable phases in an experimental Au-Ag-Cu-Pd alloy, J Alloys Compd, (2006), 425, p210-215.

[https://doi.org/10.1016/j.jallcom.2006.01.081]

- TB Massalski, Binary alloy phase diagrams, 2nd ed, ASM International, Materials Park, (1990), p358-362.

-

M Ohta, T Shiraishi, M Nakagawa, S Matsuya, Dental gold alloys with age-hardenability at intraoral temperature, J Mater Sci, (1994), 29, p2083-2086.

[https://doi.org/10.1007/BF01154683]

-

R Ouchida, S Matsuya, T Shiraishi, M Nakagawa, M Ohta, Y Terada, Effects of variable Au/Cu ratio and Ga content on the ordering rate in Au-Cu and Au-Cu-Ga alloys, J Alloys Compd, (1999), 292, p281-286.

[https://doi.org/10.1016/S0925-8388(99)00491-0]

-

R Ouchida, T Shiraishi, M Nakagawa, M Ohta, Effects of Au/Cu ratio and gallium content on the low-temperature age-hardening in Au-Cu-Ga alloys, J Mater Sci, (1995), 30, p3863-3866.

[https://doi.org/10.1007/BF01153947]

- H Sato, RS Toth, Effect of additional elements on the period of CuAu II and the origin of the long-period superlattice, Phys Rev, (1961), 124, p1833-1847.

- HJ Seol, T Shiraishi, Y Tanaka, E Miura, K Hisatsune, Effects of Zn addition to AuCu on agehardening behaviors at intraoral temperature, J Mater Sci Mater Med, (2002a), 13, p237-241.

-

HJ Seol, T Shiraishi, Y Tanaka, E Miura, K Hisatsune, HI Kim, Ordering behaviors and age-hardening in experimental AuCu-Zn pseudobinary alloys for dental applications, Biomaterials, (2002b), 23, p4873-4879.

[https://doi.org/10.1016/S0142-9612(02)00245-4]

-

HJ Seol, T Shiraishi, Y Tanaka, E Miura, Y Takuma, K Hisatsune, Partial phase diagram for the AuCu-Zn pseudobinary system, J Alloys Compd, (2002c), 339, p144-148.

[https://doi.org/10.1016/S0925-8388(01)01989-2]

- T Tani, K Udoh, K Yasuda, G Van Tendeloo, J Van Landuyt, Age-hardening mechanisims in a commercial dental gold alloy containing platinum and palldium, J Dent Res, (1991), 70, p1350-1357.

-

I Watanabe, E Watanabe, Z Cai, T Okabe, M Atsuta, Effect of heat treatment on mechanical properties of age-hardenable gold alloy at intraoral temperature, Dental Materials, (2001), 17, p388-393.

[https://doi.org/10.1016/S0109-5641(00)00096-8]

-

K Yasuda, M Ohta, Age-hardening characteristics of a commercial dental gold alloy, J Less-Common Met, (1980), 70, p75-87.

[https://doi.org/10.1016/0022-5088(80)90243-X]