맞춤형 지대주 제작에 사용되는 수렴 각과 곡률 반경의 값에 따른 가공 정확도 평가

초록

본 연구는 맞춤형 지대주 (custom abutment) 설계 시 CAD 프로그램 내에서 선택된 수렴 각 그리고 곡률 반경 값 사용에 따른 가공 정확도를 평가하고자 한다. 치과용 CAD를 기반으로 10개의 맞춤형 지대주를 설계하였다. 제작된 맞춤형 지대주를 정밀 접촉식 스캐너를 이용하여 한 개의 시편을 10회 반복 스캔하였다. 스캔 된 맞춤형 지대주의 데이터는 “Test STL” 파일로 지정하여 저장하였다. Geomagic studio 소프트웨어를 이용하여 각 “Test STL” 파일과 동명 번호로 지정하여 저장된 CAD-reference-model STL 파일 (CRM)과 중첩하였다. 실험 결과에서 A8 군(수렴 각 8°) 군은 A4 군(수렴 각 4°) 보다 낮은 오차 수치를 나타났다. 또한, 곡률 반경 값이 높을 수록 맞춤형 지대주의 Top 그리고 chamfer 부위에 오차가 적게 나타냈다 (p< 0.05). 전체적으로, 맞춤형 지대주 설계 시 곡률 반경 값은 가공 정확도에 영향을 미치는 것을 알 수 있었다.

Abstract

This study evaluates the machining accuracy of the custom abutment design according to the selected convergence angle and radius of curvature value in the CAD program. Ten custom abutments were designed based on dental CAD. And then, the fabricated custom abutment was scanned ten times using a contact scanner. The data of the scanned custom abutment was saved as “Test STL” file. The Geomagic studio software was used to superposition each exported as an “Test STL” file with the CAD-reference-model STL file (CRM) specified by the same name. In the experimental results, the A8 group (convergence angle 8°) showed lower error than the A4 group (convergence angle 4°) . In addition, the higher the radius of curvature, the less error in the top and chamfer regions of the custom abutment (p< 0.05). Overall, the convergence angle and radius of curvature value in the custom abutment design were found to affect the machining accuracy.

Keywords:

Custom abutment, Dental CAD/CAM, Curvature radius, Machining Accuracy키워드:

맞춤형 지대주, 치과용 CAD/CAM, 곡률 반경, 가공 정확도서 론

최근 치과 산업은 컴퓨터 기술의 빠른 발전과 함께 치과용 CAD/CAM (computer-aided design and computer-aided manufacturing)을 이용한 맞춤형 임플란트 시스템(Custom-implant system)이 치과에 도입되고 있다(Luthardt 등, 2001; Terry 2002). 치과용 CAD/CAM 시스템은 복잡한 자유 형태의 표면을 구현할 수 있기 때문에 유망한 기술인 것으로 보인다.

맞춤형 임플란트 시스템이란 환자 치아의 출현 윤곽 (emergence profile)을 최적화하여 제작한 지대주를 활용하여 보철물의 유지력, 삽입로 등을 조정 할 수 있고, 보철물의 변연을 치은 연하로 설정 할 수 있으므로 심미적인 보철물 제작이 가능한 장점이 있다(Grossmann 등, 2006). 또한, 각각의 치은 형태에 맞추어 변연 형성이 가능하므로 잔존 시멘트에 의한 부작용이나 음식물 압입 등을 예방할 수 있고, 위생관리가 쉬워 임플란트 주위 조직 건강에 유리한 장점이 있다(Grossmann 등, 2006).

맞춤형 임플란트 시스템의 지대주를 제작하는 방법은 종래의 Lost wax technique (주조법)과 CAD/CAM 시스템을 이용하여 제작하는 밀링법(milling) 있다(Strub 등, 2006). 치과용 CAD/CAM 시스템으로 제작된 지대주는 종래의 주조 방식과 비교해보면, 지대주 제작에서 발생할 수 있는 주조 실패나 적합 불량을 일으키는 주조 조작이 필요 없게 된다. 또한, 지대주 및 보철물의 제조를 위한 통상적인 절차에서 숙련된 기술자의 잠재적 오류 원인을 제거할 수 있다(Voitik, 2002). 하지만, 디지털 방식들이 꼭 장점만 있다고 볼 수는 없다. 맞춤형 지대주를 제작하는 과정에서 설계 및 계획된 지대주의 디지털 데이터를 가공 장비에서 밀링 작업 시, 가공 오차가 발생할 수 있다. 그리고 고가의 밀링 버(milling bur)가 소모품으로 사용되어 유지 비용이 많이 들고, 밀링 바의 직경과 형태, 마모도에 따라 함몰 부위 또는 미세 부위의 재현능력이 떨어질 수 있다(May 등, 1998).

현재, 치과용 CAD/CAM 시스템이 치과 산업에 폭넓게 사용되고 있지만 여러 연구에서 CAD/CAM 시스템의 가공 오차들이 보고되고 있다. Renne 등 (2012)은 CAD/CAM에서 가공된 수복물의 변연부 오차가 주조 방법으로 제작된 수복물의 변연부 오차 보다 통계학적으로 크게 나타났다고 보고하였고, Kim 등 (2010)은 지대주 우각부위에 곡률 반경 값을 적용하지 않고 가공한 실험군에서 내면 틈 (gap)이 평균보다 크게 측정됨을 보고하였다. 이와 같이, CAD/CAM 시스템의 맞춤형 지대주를 3차원 형상 디자인 후 컴퓨터 프로그래밍 과정 내에서 오차 보상을 위한 과정을 진행하지만, 실제 가공된 지대주는 프로그램에서 적용한 값과 다른 내면 틈을 나타낼 수 있다. 임플란트 보철물의 수명을 고려했을 때, 적절한 유지력 (retentive force)은 내면 갭과 긴밀한 관계가 있다. 치과용 CAD/CAM을 이용한 수복물을 평가한 연구는 많이 되고 있지만, 맞춤형 임플란트 시스템의 지대주 가공 조건에 따른 정확도 평가에 대한 연구는 미비한 실정이다. 따라서 본 연구에서는 맞춤형 지대주 설계 시 CAD 소프트웨어의 디지털 데이터의 품질에서 관련하여 특히, 선택된 곡면의 곡률 반경 값과 수렴 각 적용에 따른 가공 정확도를 평가하고자 한다.

재료 및 방법

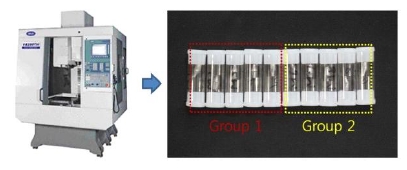

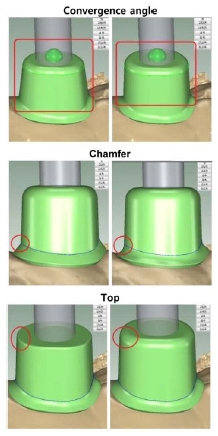

1. 맞춤형 지대주 설계

맞춤형 지대주는 CAD 프로그램 (MyD, Raphabio Co., Daegu, Korea)에서 하악 좌측 제 1대구치 위치의 맞춤형 지대주로 디자인하였다. 시편은 각각 다른 형태로 총 10개의 형태로 설계하였다. 맞춤형 지대주를 1-10번으로 각각 번호를 부여하고, 이를 1–5번 그룹과 6–10번 그룹으로 나누어 1–5번 그룹은 수렴 각을 4°로 하고, 6–10번 그룹은 수렴 각을 8°로 하였다. 다음으로 두 그룹에서 시편의 번호가 커짐에 따라 챔퍼(chamfer)와 상단(top)우각 부위에 0.1씩 곡률 반경 값을 증가시켰으며, A4-5 그리고 A8-5는 곡률 반경 값을 각각 0.2를 적용해서 더욱 완만하게 디자인하였다(Figure 1). Table 1에 그룹 분류와 챔퍼 그리고 상단 부위의 곡률 반경 값 나타내었다.

The area in which the convergence angle and radius of curvature value are applied to the custom abutment.

2. 맞춤형 지대주 제작 및 정밀 접촉식 스캐너를 이용한 스캔

디자인된 CAD-reference-model STL 파일을 기초하여 맞춤형 지대주를 밀링 가공(MX380, Raphabio Co., Daegu, Korea)하였다(Figure 2). 밀링 가공 시 서로 같은 조건의 절삭 환경을 위하여 밀링 버는 시편 하나 당 1-set의 버를 사용하였다.

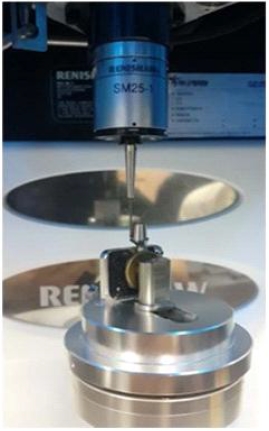

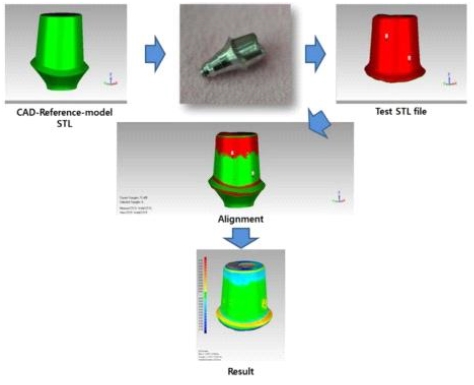

CAD-reference-model STL 파일과 중첩 후 RMS 데이터를 획득하기 위해 정밀 접촉식 스캐너(Renishaw, Wotton-under-Edge, Gloucestershire, UK)를 사용해서 스캔하였다. 루비 볼은 나선형 곡선을 그리며 각 회전 당 200 μm로 수직 상승을 함으로써 맞춤형 지대주의 전체 표면을 스캔하였다. 맞춤형 지대주의 스캔 및 정확도 검정을 위해서 한 개의 시편 당 10번씩 스캔하여 총 100개의 파일을 획득하였다. 스캔된 지대주의 데이터는 Test STL 파일이라 명명하여 저장하였다(Figure 3).

3. 전용 소프트웨어를 이용하여 분석

스캔이 완성된 후 CAD-reference-model STL 파일을 대조군 그리고 Test STL 파일을 비교군으로 지정하였다. Geomagic studio 11 프로그램(Geomagic Inc., Research Triangle Park, NC, USA)을 이용하여 각 Test STL 파일을 동명번호 CAD-reference-model STL 파일과 중첩하였다. 중첩방법으로는 Test STL을 point cloud date로 변환하여 surface date인 CAD-reference-model (CRM) STL 파일과 point cloud data인 Test STL file을 best fit alignment로 재배열한 뒤, point cloud를 CRM 데이터의 표면에 투영을 시켰다. 모든 지대치 모형의 3차원 형상 데이터에서 불필요하고 부정확한 변연부 아래쪽 부분은 삭제하였다. 프로그램상에 나타난 중첩 정도를 나타낸 색으로 정밀도를 평가하며 이 과정을 color difference map으로 나타내었다. 표면 데이터와 모든 point 간의 거리를 RMS (root mean square) 값으로 환산하여 그 평균을 계산하였다. RMS는 일반적으로 최적의 중첩 후 2개의 N 차원 벡터 세트의 유사도를 측정하는 기준으로서 사용된다. RMS 값의 공식은 다음과 같다(Jeong 등, 2016).

위 식에서는 CRM의 point를 의미하며, 는 Test STL의 point를 의미한다. 또한, N은 측정 된 모든 point 수에 해당된다.

4. 통계처리

각 군의 지대주 시편의 디자인 데이터(CAD-reference-model STL file) 와 지대주를 스캔한 데이터(Test STL) 간의 RMS 평균값의 차이에 대해서 통계 분석을 활용하였다. 통계 분석 전, 정규성 검정(shapiro-wilk test)을 수행하였으며, 각 군당 유의한 차이를 알아보기 위하여 one-way ANOVA를 실시하였다. 사후 검증은 Turkey test를 사용하였다. 각 데이터의 평균, 표준편차를 제시하였고, 모든 통계 처리와 분석은 IBM SPSS Statistics 20 통계처리 프로그램(SPSS Inc, USA)을 사용하여 시행하였으며, 유의 수준은 0.05로 설정하였다.

결 과

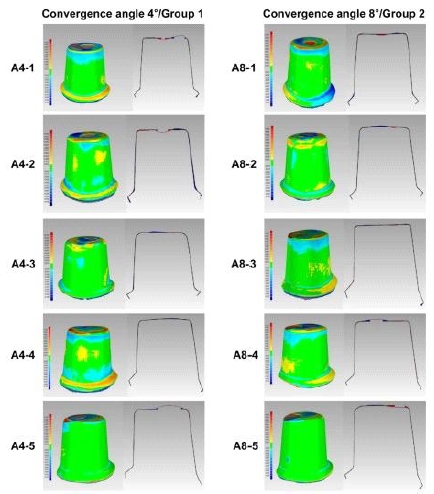

Geomagic 소프트웨어를 이용하여 CAD 소프트웨어의 수렴각 그리고 곡률 반경 값 적용에 따른 가공 정확도를 평가한 결과를 Figure 5 그리고 Table 2에 나타내었다.

The results of RMS value on the custom abutment specimens (group 1 and group 2) according to application of the convergence angle and radius of curvature value

A4 군(수렴 각 4°) 과 A8 군(수렴 각 8°)의 비교 시 전체적으로 A8군의 RMS 오차가 적은 수치로 나타났다. 또한, 같은 군에서 상단, 챔퍼의 곡률 반경 값이 클수록 RMS 오차가 적은 수치로 나타났다 (p < 0.05).

고 찰

치과용 CAD/CAM 시스템의 도입으로 보철물 제작 공정이 간결해지고 효율적으로 시간을 단축 시킬 수 있는 장점이 있기 때문에 기존의 보철물 제조 공정에 획기적인 대안이 되고 있다. 하지만, Luthardt 등 (2001)의 연구에 따르면 CAD/CAM 을 사용한 절삭 가공 전에 마진의 형태와 날카롭고 일정하지 않은 finish line 등의 이유로 가공에 대한 오류가 발생 할 수 있다고 보고하였다. 또한, Huh 등 (2014)의 연구에서는 CAD/CAM 시스템에서 각 시스템에 따라 데이터 채득 방식의 차이에 따라 생길 수 있는 오차와 설계 시 생길 수 있는 오류, 잘못된 지대치 형성 시 생길 수 있는 오류, 밀링 바의 직경과 마모도로 생길 수 있는 오류 그리고 스캔 파일을 STL파일로 변환 시 생길 수 있는 오류 등 CAD/CAM 시스템에서 생길 수 있는 오류의 요인에 대해 보고했다.

본 연구에서는 맞춤형 지대주 설계 시 CAD 소프트웨어의 디지털 데이터의 품질에서 관련하여 특히, 선택된 곡면의 곡률 반경 값과 수렴 각 적용에 따른 가공 정확도를 평가하고자 하였다. 스캔 파일을 STL파일로 변환 시 생길 수 있는 오차는 원인을 정확히 알 수는 없으나 이를 예방하기 위해서 제조사가 추천하는 CAD/CAM 소프트웨어 간에 STL파일 전송하였다. 그리고 본 논문에서는 스캔 스프레이의 두께로 인한 오차를 줄이고 최대한 정밀한 스캔이미지를 얻고자 접촉식 스캐너를 이용하였다. 이 시스템은 측정하고자 하는 물체에 직접 볼을 닿게 하여 기계적으로 선(line-by-line)들을 인식하고 볼이 주는 위치 값과 3축에서 주는 좌표값을 환산하여 정보를 획득함으로써 3차원 구조를 측정하는 방법이다 (May 등, 1998). 모형의 변연부 정확도 분석에 대한 Cho 등 (2013)에서 접촉식 스캐너 방식이 광학 스캐너 방식 보다 수치적으로 정확도가 높다고 보고하였다.

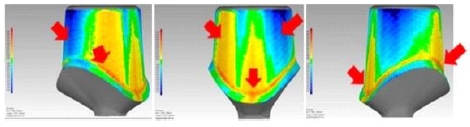

본 연구에서는 보철물에 맞는 밀링 버의 직경과 마모가 적은 버를 사용하여 최대한 오차를 줄이고자 하였다. 변연의 형태에 대해서 Pera 등 (1994)은 chamfer 50°, shoulder 90°, shoulder margin에 따른 변연적합도를 입체현미경으로 비교 조사한 결과, 삭제 형태에 상관없이 모두 임상적으로 50 μm이하의 변연적합도를 보였으나 90° shoulder margin에 비해 chamfer나 50° shoulder margin이 보다 좋은 변연 적합도 가진다고 보고하였다. Koo 등 (1997)은 전부 도재관으로 수복하는 경우 chamfer margin이나 130° shoulder margin이 90° shoulder margin 보다 변연 적합도가 더 우수 하다고 보고하였다. 본 연구 수행 전, 간단한 선행 연구를 바탕으로 맞춤형 지대주의 마진은 1 mm의 변연 폭을 갖는 챔퍼 마진 (chamfer margin)을 형성 하였다. 초기 중첩 테스트 시행 시, radius 값을 부여하지 않은 상태에서 중첩해 본 결과, 오차율은 매우 크게 나타났다(Figure 6). 특히, 상부 보철물과의 연계를 생각해봤을 때, 마진 부위, 축면, 우각부위에서 오차가 발생하였다. 이러한 결과들을 통해 지대주의 기본 형태와 마진의 중요성 등을 알게 됨으로써 정확도 평가에서 지대주 수렴 각, 상단, 챔퍼 부위에 일률적인 곡률 반경 값을 부여하였다. 본 연구의 결과에서 수렴 각이 클수록, 상단, 챔퍼의 곡률 반경 값이 증가할수록 정확도는 높게 나타났다. 이는 곡률 반경 값이 맞춤형 지대주의 정확도 영향을 미친다고 볼 수 있다.

The error of milling process occurred on the axial and chamfer areas of the custom abutment observed in the preliminary experiment prior to the present one.

Wettstein 등 (2008)은 상부 보철물의 내면 설계 시 지대치의 형태에 맞게 설계함으로써 곡률 반경 값을 거의 부여 하지 않아 교합면 쪽 갭이 크게 형성 될 수 있음을 보고하였다. 또한, Kim 등 (2010)의 연구 결과에서 곡률 반경 값이 거의 없는 교합면 우각에서는 오류가 생겨 갭이 평균보다 크게 측정된다고 보고하였다. 따라서, 현재 CAD/CAM 시스템은 초기 도입 시기보다 오류가 많이 감소했지만 임상적 상황에서 오차를 유발할 수 있는 상황들이 여전히 존재하고 있다.

CAD/CAM 시스템의 반복 재현성 그리고 정확도 개선을 위해서 임상가나 연구자들은 오류가 생길 수 있는 요인들을 연구 하여 오차를 줄일 수 있도록 노력해야 한다. 본 연구의 한계점은 여러 상황의 오차 요인을 완벽하게 제거 했다고 볼 수 없는 것이다. 연구 목적은 소프트웨어 상에서 맞춤형 지대주를 설계 했을 때 곡률 반경 값 및 수렴 각을 상이하게 적용함에 따라 오차률이 정확도에 어떠한 영향을 미치는지 알아보고자 하였지만, 곡률 반경 값 이외에도 오차가 생길 수 있는 요인 그 이외에도 많이 존재함을 알 수 있었다. 따라서 본 실험결과의 일반화에는 일정한 한계를 내포하게 된다. 향후 연구에서는 이런 다른 오차가 생길 수 있는 원인 및 해결 방법들을 연구하여 요인을 확실히 배제한 정확한 연구가 뒷받침 되어야 할 것으로 사료된다.

결 론

본 연구는 CAD에서 설계한 맞춤형 지대주(CAD-reference-model; CRM) 와 가공장비(CAM)에 제작된 맞춤형 지대주를 스캔한 형상과 서로 중첩하여 정확도를 비교 분석 하였다. 그 결과, Chamfer, Top의 곡률 반경 값이 증가할수록 정확도가 높게 나타났으며, 또한 수렴 각 4° 그리고 8° 비교 시 수렴 각이 클수록 정확도가 높게 나타났다. 전체적으로, 테스트 결과를 바탕으로 수렴 각 그리고 곡률 반경 값이 가공 정확도에 영향을 미친다는 것을 알 수 있었다.

Acknowledgments

이 논문은 2017년도 정부(교육부)의 재원으로 한국연구재단의 지원을 받아 수행된 기초연구사업임(No. 2017R1A6A3A11036498)

References

- Luthardt, RG,, Sandkuhl, O, Herold, V, Walter, MH, (2001), Accuracy of mechanical digitizing with a CAD/CAM system for fixed restorations, Int J Prosthodont, 14, p146-151.

- Terry, DA, (2002), CAD/CAM Systems, Materials, and Clinical Guidelines for All’Ceramic Crowns and Fixed Partial Dentures, Compendium, 23, p637-652.

-

Grossmann, Y, Pasciuta, M, Finger, IM, (2006), A novel technique using a coded healing abutment for the fabrication of a CAD/CAM titanium abutment for an implant-supported restoration, J Prosthet Dent, 95, p258-261.

[https://doi.org/10.1016/j.prosdent.2005.12.013]

-

Strub, JR, Rekow, ED, Witkowski, S, (2006), Computer-aided design and fabrication of dental restorations: current systems and future possibilities, J Am Dent Assoc, 137, p1289-1296.

[https://doi.org/10.14219/jada.archive.2006.0389]

-

Voitik, AJ, (2002), CT data and its CAD and CAM utility in implant planning: part I, J Oral Implantol, 28, p302-303.

[https://doi.org/10.1563/1548-1336(2002)028<0302:NTA>2.3.CO;2]

-

May, KB, Russell, MM, Razzoog, ME, Lang, BR, (1998), Precision of fit: the Procera AllCeram crown, J Prosthet Dent, 80, p394-404.

[https://doi.org/10.1016/S0022-3913(98)70002-2]

-

Renne, W, McGill, ST, Forshee, KV, DeFee, MR, Mennito, AS, (2012), Predicting marginal fit of CAD/CAM crowns based on the presence or absence of common preparation errors, J Prosthet Dent, 108(5), p310-315.

[https://doi.org/10.1016/S0022-3913(12)60183-8]

- Kim, SC, Bae, JY, Lee, HH, (2010), Comparative fit of 3-unit bridge wax patterns fabricated by manual and CAD-CAM techniques, J Korea Res Soc Dent Mater, 37(4), p305-312.

-

Jeong, ID, Lee, JJ, Jeon, JH, Kim, JH, Kim, HY, Kim, WC, (2016), Accuracy of complete-arch model using an intraoral video scanner: an in vitro study, J Prosthet Dent, 115(6)), p755-759.

[https://doi.org/10.1016/j.prosdent.2015.11.007]

- Huh, JB, Shim, JS, (2014), The factors caused errors in the production process of CAD/CAM prosthesis based on experience, J Kor Dent Assoc, 52(6)), p336-342.

- Cho, YB, Chae, HC, Kim, HJ, (2013), Marginal and internal fit of copings made by CAD/CAM using different scanning methods, J Dent Rehabil Appl Sci, 29(4), p366-376.

-

Pera, P, Gilodi, S, Bassi, F, Carossa, S, (1994), In vitro marginal adaptation of alumina porcelain ceramic crowns, J Prosthet Dent, 72(6), p585-590.

[https://doi.org/10.1016/0022-3913(94)90289-5]

- Koo, JY, Lim, JH, Cho, IH, (1997), Marginal fidelity according to the margin types of all ceramic crowns, J Korean Acad Prosthodont, 35(3)), p445-457.

-

Wettstein, F, Sailer, I, Roos, M, Hämmerle, CH, (2008), Clinical study of the internal gaps of zirconia and metal frameworks for fixed partial dentures, Eur J Oral Sci, 116(3)), p272-279.

[https://doi.org/10.1111/j.1600-0722.2008.00527.x]