인상체 스캔 및 석고모형 스캔으로 얻어진 디지털 모형의 3차원 정확성 비교

초록

본 연구에서는 인상체와 석고모형을 모델 스캐너로 스캔한 뒤, 대조군과 3차원적으로 중첩, 분석하여 정확도 및 임상적 효용성을 알아보고자 하는데 그 목적이 있다.

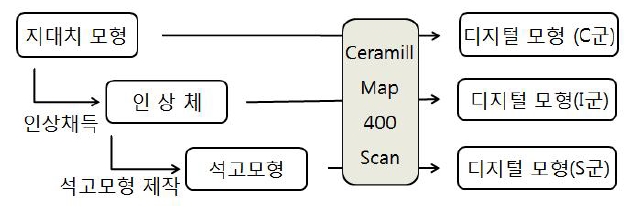

좌측 하악 제 1대구치 레진 지대치를 제작하고, 동일한 모형스캐너(Ceramill Map 400, Amann Girrbach, Austria)를 이용하여 세 가지 디지털 모형을 얻었다; (1) 절삭된 레진블록을 모형 스캐너를 이용하여 스캔(대조군). (2) 레진블록을 퍼티인상재와 부가중합형 고무인상재를 이용하여 10번 인상채득하고, 인상체를 모형 스캐너로 스캔(I군). (3) (2)의 각 인상체에 IV형 초경석고를 주입하여 10개의 석고 모형을 제작하고 스캔(S군). 3차원 중첩 분석 프로그램(Geomagic control X, 3D Systems, USA)을 이용하여 STL 파일을 중첩하고 분석을 시행하였다.

대조군과의 비교에서 석고모형 스캔(S군)이 인상체 스캔(I군)보다 더 적은 오차값을 보였다(P<0.001). I군과 S군 모두 교합면과 변연의 수평면에서 팽창하는 양상, 축면에서 수축하는 양상을 보였다. 대조군과의 오차는 교합면, 변연의 수평면, 축면 순으로 작게 나타났다. 본 연구의 한계 내에서 석고모형을 스캔하여 얻은 디지털 모형이 인상체를 스캔하여 얻은 디지털 모형보다 더 적은 오차를 보였다.

Abstract

The purpose of the study is to compare and analyze the accuracy of digital images obtained from impression and stone model with model scanner and to find out clinical effectiveness.

A mandibular left first molar composite resin tooth was made for abutment. Digital models were obtained with a same model scanner(Ceramill Map 400, Amann Girrbach, Austria); (1) Fabricated resin model was scanned(Group C). (2) 10 impressions were taken with putty and polyvinyl siloxane, then were scanned (Group I). (3) Type IV stone was poured in each impressions made in step(2) and 10 stone models were scanned(Group S). 3 dimensional super-impositional program (Geomagic control X, 3D Systems, USA) was used to analyze the STL files.

Stone model scan(Group S) showed lower deviation than impression scan(Group I) compared to the control group(P<0.001). Both Group I and Group S showed signs of expansion in the occlusion surface and margin surface while showing contraction in the axial surface. The deviations were smaller in order of occlusal plane, horizontal plane of margin and axial plane. Within the limited boundary of this study, the digital model obtained from stone model scan showed smaller deviation than the digital model obtained from impression scan.

Keywords:

3-dimensional super-impositional analysis, digital model, model scanner키워드:

3차원 중첩분석, 디지털 모형, 모형 스캐너서 론

최근 치과영역에서 컴퓨터 보조 설계/컴퓨터 보조 제작(CAD/CAM)을 이용하는 비율이 늘어나고 있다. CAD/CAM은 1971년 치과의사 Francois Duret이 컴퓨터를 이용한 치과보철물을 제작한 것을 시작으로 하여, 2000년대에는 티타늄이나 지르코니아와 같은 재료를 활용할 수 있게 되면서 급속도로 발전하여 현재에 이르고 있다(Duret 등, 1988; Beuer 등, 2008).

치과에서 CAD/CAM은 디지털 영상을 얻고, 데이터를 처리하여 보철물을 디자인하고, 제작하는 단계로 이루어지며, 이 중 디지털 영상을 얻는 과정은 CAD/CAM을 사용하는데 기초가 되는 중요한 과정이다. 정밀한 디지털 영상을 얻기 위해 지속적인 개발이 이루어지고 있으며, 현재 치아의 디지털 영상을 얻는 방법에는 석고모형 스캔, 인상체 스캔, 구강 스캔이 있다(Delong 등, 1985; Delong 등, 2001; Flügge 등, 2013).

석고모형을 스캔하여 제작된 디지털 모형은 분실, 파손의 위험이 없으며 물리적인 저장 공간을 필요로 하지 않는다(Mah와 Hatcher, 2003). 제작과정이 기계화됨으로써 결함이 적고 품질이 균일한 보철물을 만드는데 기여하지만 여전히 기존의 인상 채득, 석고모형 제작 단계가 필요하고 재료의 낭비 및 기하학적 오차가 단점으로 남아있다(Beuer 등, 2008).

인상체 스캔으로 얻어진 디지털 모형은 석고모형을 제작하지 않음으로써 시간과 비용을 일부 절약할 수 있고, 기포 혹은 석고의 체적변화 등의 오차를 줄일 수 있다는 장점이 있다. 그러나 여전히 인상채득이 필요하며, 인상재의 종류와 두께에 따라 정확성에 차이가 발생할 수 있고 인상채득 시 환자가 느끼는 불편감이 단점으로 지적된다(Nissan 등, 2002; Delong 등, 2001).

구강 내를 스캔하는 방법은 전통적인 인상채득 과정을 생략함으로써 환자의 편안함을 증진시키고 시간과 재료를 절약할 수 있다(Kim등, 2013). 하지만, 구강의 한정된 공간, 타액, 환자의 움직임 때문에 정확한 인상채득이 어려울 수 있다는 단점이 있으며, 구강스캔은 전악 인상채득 시에는 정확성이 부족하여 모든 임상 상황에서 활용하는 데는 한계가 있다(Jeong 등, 2016).

현재 사용되고 있는 디지털 영상을 채득하는 방법 모두 장,단점을 가지고 있으며, 위의 방법들을 이용하여 제작된 보철물의 정확성 역시 논문마다 다르게 기술되고 있다(Lewinstein, 1993; Luthardt, 2005; Schaefer 등, 2012; Shembesh 등, 2017).

따라서 본 연구의 목적은 스캔조건이 다른 구강 내 스캔방법을 제외하고, 모델스캐너를 이용하여 인상체와 석고모형을 스캔하여 얻어진 디지털 영상을 3차원적으로 중첩시킨 뒤 비교, 분석하여 그 정확도 및 임상적 효용성을 알아보고자 함이다.

재료 및 방법

1. 지대치 모형 제작

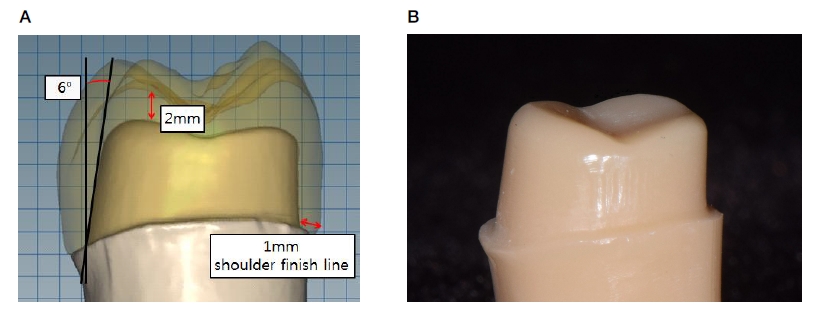

하악 좌측 제 1대구치 레진치아(Nissin dental model, Kyoto, Japan)를 실험에 사용할 지대치로 선정하여 실험을 설계하였다(Fig. 1). 교합면에서 2 mm 삭제하고, 축면에서는 6도의 경사도와 1 mm shoulder 변연을 가지도록 형성하고 지대치를 모형 스캐너(Ceramill Map 400, Amann Girrbach, Austria)를 이용하여 스캔하였다. 스캔된 파일을 CAD프로그램(Ceramill Mind, Amann Girrbach, Austria)을 이용하여 마무리하였다(Fig. 2A). 이를 바탕으로 밀링 유닛(Ceramill Motion 2, Amann Girrbach, Austria)을 이용하여 PMMA 레진블록(Ceramill Temp, Amann Girrbach, Austria)을 절삭하였다(Fig. 2B).

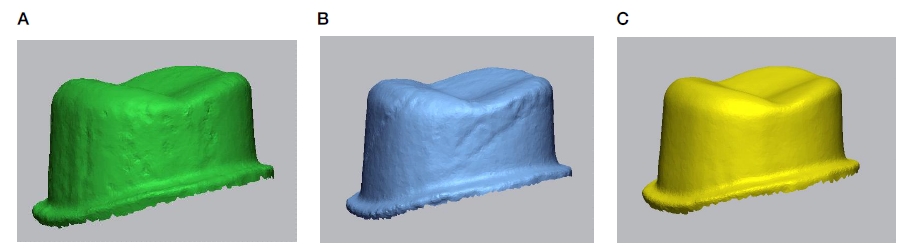

2. 지대치 모형 스캔

제작된 레진 지대치 모형을 모형 스캐너(Ceramill Map 400, Amann Girrbach, Austria)로 스캔하여 그 데이터를 대조군(C군)으로 하였다(Fig. 3A).

3. 인상채득 및 인상체 스캔

2-step putty-wash 방법으로 퍼티 인상재(Exafine putty type, GC corporation, Japan)와 부가중합형 고무인상재(Honigum-Light, DMG, Germany)를 이용하여 제조사의 지시에 따라 레진 지대치 모형의 인상을 채득하여 10개의 인상체를 얻었다. 인상체를 모형 스캐너(Ceramill Map 400, Amann Girrbach, Austria)를 이용하여 스캔하였다. 인상체를 스캔하여 얻은 음형의 디지털 모형을 비교를 위해 CAD 프로그램(Ceramill Mind, Amann Girrbach, Austria)을 이용하여 양형으로 변환하여 10개의 디지털 모형을 얻었다(I군) (Fig. 3B).

4. 석고모형 제작 및 석고모형 스캔

스캔을 완료한 인상체에 IV형 초경석고(Snow Rock, DK Mungyo Corporation, Korea)를 제조사의 지시에 따른 혼수비(water/powder ratio)로 1분간 진공혼합한 후 진동기판상에서 기포가 생기지 않도록 하여 석고모형을 제작하였다. 1시간 뒤, 인상체에서 모형을 제거하고 다듬었다. 10개의 인상체와 석고모형에 동일한 번호를 부여하여 구분이 가능하도록 하고 모형 스캐너(Ceramill Map 400, Amann Girrbach, Austria)를 이용하여 스캔하였다(Fig. 3C).

5. 3차원 중첩 분석

스캔된 STL 파일을 총 3개의 군(C군, I군, S군)으로 나누고 대조군(C군)과 실험군(I군, S군)을 3차원 중첩 분석 프로그램(Geomagic Control X, 3D Systems, USA)을 이용하여 중첩, 분석 시행하였다. 파일의 크기를 줄이고 용이한 분석을 위해 디지털 모형을 변연 하방으로 약 0.2~0.3 mm 정도 남기고 자른 뒤 전체적인 오차가 최소가 되도록 하는 최적 중첩(best-fit algorithm)방법을 사용하여 디지털 모형을 중첩시켰다. 색지도 측정법과 히스토그램 분석을 이용하여 대조군과 실험군 사이의 3차원적 오차값이 얻어지고 계산되었다.

6. 통계 분석

각 10개의 인상체 및 석고모형을 1회 스캔하여 각 군당 10개의 자료를 얻었다. 수집된 자료는 SPSS 22.0(SPSS Inc., IBM, Chicago, USA)를 이용하여 통계처리 하였으며, 95%의 유의수준으로 평가하였다. 스캔 대상에 따른 정확도 차이를 분석하기 위해 Independent t-test를 사용하였다.

결 과

1. 색지도 측정법을 이용한 3차원 중첩 분석

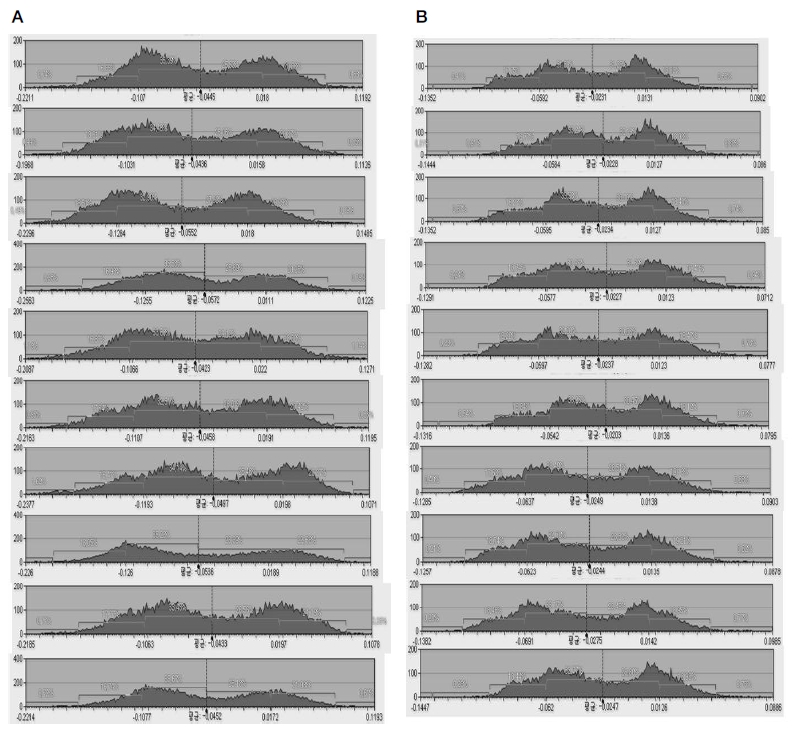

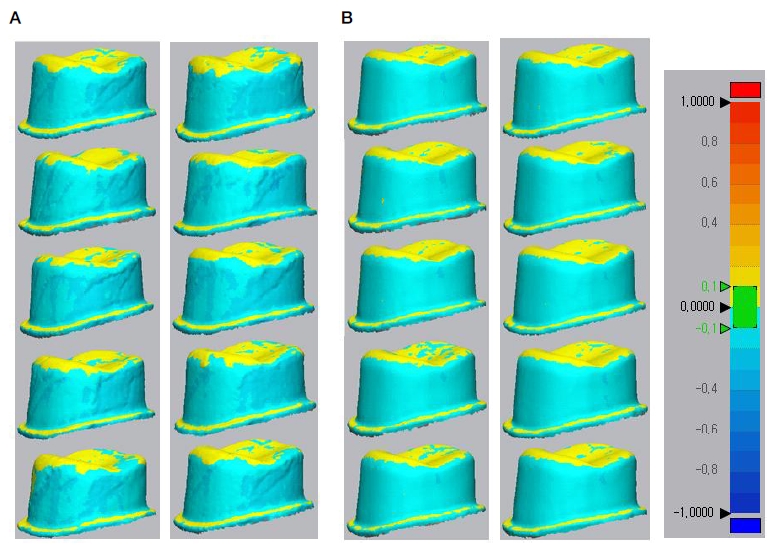

레진모형을 스캔하여 얻은 디지털 모형(C군)을 대조군으로 하여 인상체를 스캔하여 얻은 디지털 모형(I군), 석고모형을 스캔하여 얻은 디지털 모형(S군)을 3차원적으로 중첩시켜 비교하였다. 3차원적으로 양형 혹은 음형의 변위가 중첩상의 색상코드를 이용하여 표현되고 이는 대조군과 비교하여 상대적인 팽창과 수축을 의미한다(Fig. 4). 프로그램 상에서 포인터를 가져다 대면 해당부위의 팽창과 수축의 크기를 알 수 있으며 전체적인 변위양상은 히스토그램으로 정리되어 표현된다(Fig. 5). 히스토그램에서 좌측에 나타난 값이 최대 음의 오차값으로 수축이 가장 많이 발생한 지점의 수축량을 알려주고, 우측에 나타난 값이 최대 양의 오차값으로 팽창이 가장 많이 발생한 지점의 팽창량을 알려준다. 수직축은 해당 변위값을 나타내는 점군 데이터의 개수를 보여주고, 평균은 중첩하여 얻어진 변위값들의 중간값을 나타낸다. C군과 비교하여 I군과 S군의 교합면에서는 양의 변위값으로 상대적인 팽창, 축면에서는 음의 변위값으로 상대적인 수축 양상을 보였다(Fig. 4). 두 군 모두에서 최대 양의 오차값이 나타난 곳은 변연의 수평면이었으며 최대 음의 오차값이 나타난 곳은 축면이었다(Fig. 4,5).

Color difference map of the deviation distribution between digital models. A. Group C between Group I. B. Group C between Group S. (unit: mm)

2. 인상체 스캔과 석고 모형 스캔의 오차값 분석

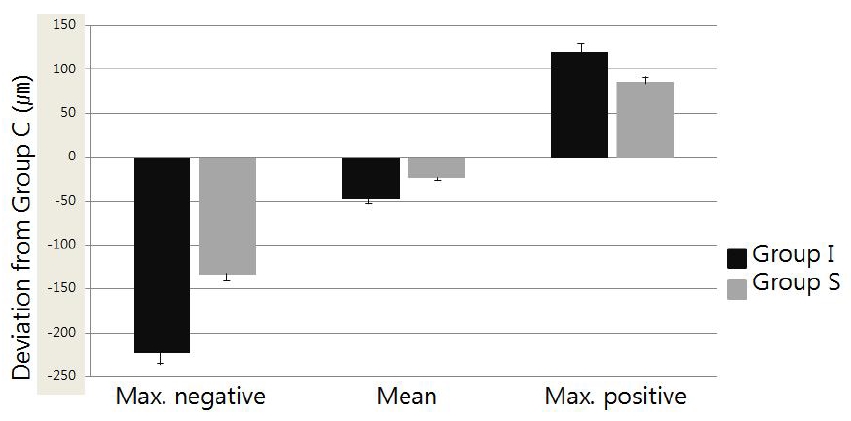

히스토그램을 분석하였을 때, 인상체 스캔에서 최대 음의 오차값의 평균은 –223.24 ㎛, 평균 오차값의 평균은 –48.04 ㎛, 최대 양의 오차값의 평균은 120.24 ㎛로 나타났고, 석고모형 스캔에서의 최대 음의 오차값의 평균은 –134.08 ㎛, 평균 오차값의 평균은 –23.75 ㎛, 최대 양의 오차값의 평균은 85.48 ㎛로 나타났다(Table 1) (Fig. 6). 최대 음의 오차, 평균오차, 최대 양의 오차 모두 Independent t-test 분석 시행한 결과 스캔 대상에 따른 오차값에 유의한 차이를 보였다(P<0.001).

고 찰

보철물의 적합도는 모형의 정확성에 많은 영향을 받는다. 기존 연구들에서 인상채득 및 석고모형 제작과정에서 발생한 오차가 결국 모형의 오차로 이어지는 것이 충분히 확인되었다.

Schaefer 등은 인상체를 스캔하여 얻은 디지털 모형은 축면에서는 수축하고 교합면에서는 약간 팽창하거나 거의 변화가 없는 양상을 보인다고 하였고, 본 연구에서도 인상체를 스캔하였을 때, 교합면에서는 팽창, 축면에서는 수축이 발생한 디지털 모형을 확인할 수 있었다(Schaefer 등, 2012). 석고 모형 역시 교합면에서는 팽창, 축면에서는 수축하는 양상을 보였다. 추가로 두 군 모두에서 변연의 수평면에서도 팽창이 발생함을 확인하였으며 변연에서의 팽창은 교합면에서의 팽창보다 컸다.

또, 본 연구에서 최대 양의 오차, 최대 음의 오차, 평균 오차의 모든 오차값에서 대조군과 비교하여 I군이 S군보다 통계적으로 유의하게 큰 값을 보였고, 이것은 석고모형을 스캔한 경우가 인상체를 스캔한 경우보다 더 정확한 디지털 모형이 얻어졌음을 의미한다. 이 결과는 인상채득 시 사용되는 부가중합형 실리콘은 중합과정에서 수축이 일어나고 이러한 선형 수축은 치과용 석고의 팽창으로 보상되어 더 좋은 결과를 보인다고 밝힌 Mandikos의 보고와 일치한다(Mandikos, 1998). 그러나 본 연구는 인상체나 석고모형을 직접 측정하지 않고 디지털 모형을 중첩시켜 분석하였으며, 디지털 모형을 얻는 스캔과정에서 오차가 발생할 수 있다는 연구 결과가 있으므로 해석에 주의가 필요하다(Delong 등, 2001; Rodriguez 등, 2009).

본 연구 및 이전의 연구들을 통해 축면에서 수축이 발생하는 것은 충분히 확인되었고, 이러한 수축은 축면에서 실제 치아보다 작은 보철물의 제작으로 이어져 보철물의 적합을 방해한다. 축면의 수축을 보상하고 접착제 공간을 확보하기 위해 보철물 제작과정에서 시멘트 공간을 부여한다. 전통적인 보철물 제작 과정에서는 die spacer를 손으로 도포하고, CAD/CAM을 사용한 방법에서는 소프트웨어를 이용하여 설정하는데 시멘트 공간의 크기에 따라 변연 적합도와 내면 적합도가 달라졌다는 연구들이 보고되었다(Iwai 등, 2008; Mously 등, 2014). 본 연구의 결과를 바탕으로 소프트웨어 상에서 시멘트 공간을 부여할 때, 교합면은 시멘트 공간을 부여하지 않거나 적게 부여해야 하며, 축면에서는 수축을 보상할 수 있도록 충분한 양을 부여해야 양호한 내면 적합도를 얻을 수 있음을 유추할 수 있다. 스캔 대상에 따라 혹은 부위에 따라 서로 다른 시멘트 공간을 부여함으로써 내면 적합도 및 변연 적합도에 어떠한 변화가 발생하는지에 대한 추가적인 연구가 필요하다.

결 론

본 연구는 동일한 모델 스캐너를 이용하여 인상체와 석고모형을 스캔하여 얻은 디지털 모형을 레진모형을 스캔하여 얻은 디지털 모형에 대하여 3차원적으로 중첩시켜 비교하여 다음과 같은 결론을 얻었다.

- 1. 대조군과의 비교에서 석고모형 스캔(S군)이 인상체 스캔(I군)보다 더 적은 오차값을 보였다(P<0.001).

- 2. I군과 S군 모두 교합면과 변연의 수평면에서 팽창하는 양상, 축면에서 수축하는 양상을 보였다.

- 3. 대조군과의 오차는 교합면, 변연의 수평면, 축면 순으로 작게 나타났다.

References

-

Beuer, F, Schweiger, J, Edelhoff, D, (2008), Digital dentistry: an overview of recent developments for CAD/CAM generated restorations, Br Dent J, 204, p505-11.

[https://doi.org/10.1038/sj.bdj.2008.350]

- Delong, R, Pintado, M, Douglas, WH, (1985), Measurement of change in surface contour by computer graphics, Dent Mater, 1, p27-30.

- Delong, R, Pintado, MR, Ko, CC, Hodges, JS, Douglas, WH, (2001), Factors influencing optical 3D scanning of vinyl polysiloxane impression materials, J Prosthodont, 10, p78-85.

- Duret, F, Blouin, JL, Duret, B, (1988), CAD-CAM in dentistry, J Am Dent Assoc, 117, p715-20.

-

Flügge, TV, Schlager, S, Nelson, K, Nahles, S, Metzger, MC, (2013), Precision of intraoral digital dental impressions with iTero and extraoral digitization with the iTero and a model scanner, Am J Orthod Dentofacial Orthop, 144, p471-8.

[https://doi.org/10.1016/j.ajodo.2013.04.017]

-

Iwai, T, Komine, F, Kobayashi, K, Saito, A, Matsumura, H, (2008), Influence of convergence angle and cement space on adaptation of zirconium dioxide ceramic copings, Acta Odontol Scand, 66, p214-8.

[https://doi.org/10.1080/00016350802139833]

-

Jeong, ID, Lee, JJ, Jeon, JH, Kim, JH, Kim, HY, Kim, WC, (2016), Accuracy of complete-arch model using an intraoral video scanner: An in vitro study, J Prosthet Dent, 115, p755-9.

[https://doi.org/10.1016/j.prosdent.2015.11.007]

- Kim, SY, Kim, MJ, Han, JS, Yeo, IS, Kwon, HB, (2013), Accuracy of dies captured by an intraoral digital impression system using parallel confocal imaging, Int J Prosthodont, 26, p161-3.

-

Lewinstein, I, (1993), The ratio between vertical and horizontal changes of impressions, J Oral Rehabil, 20, p107-14.

[https://doi.org/10.1111/j.1365-2842.1993.tb01520.x]

- Luthardt, RG, Loos, R, Quaas, S, (2005), Accuracy of intraoral data acquisition in comparison to the conventional impression, Int J Comput Dent, 8, p283-94.

- Mah, J, Hatcher, D, (2003), Current status and future needs in craniofacial imaging, Orthod Craniofac Res, 6, p179-82.

-

Mandikos, MN, (1998), Polyvinyl siloxane impression materials: an update on clinical use, Aust Dent J , 43, p428-34.

[https://doi.org/10.1111/j.1834-7819.1998.tb00204.x]

-

Mously, HA, Finkelman, M, Zandparsa, R, Hirayama, H, (2014), Marginal and internal adaptation of ceramic crown restorations fabricated with CAD/CAM technology and the heat-press technique, J Prosthet Dent, 112, p249-56.

[https://doi.org/10.1016/j.prosdent.2014.03.017]

- Nissan, J, Gross, M, Shifman, A, Assif, D, (2002), Effect of wash bulk on the accuracy of polynivyl siloxane putty-wash impression, J Oral Rehabil, 29, p357-61.

- Rodriguez, JM, Curtis, RV, Bartlett, DW, (2009), Surface roughness of impression materials and dental stones scanned by non-contacting laser profilometry, Dent Mater, 25, p500-5.

-

Schaefer, O, Schumidt, M, Goebel, R, Kuepper, H, (2012), Qualitative and quantitative three-dimensional accuracy of a single tooth captured by elastomeric impression materials: an in vitro study, J Prosthet Dent, 108, p165-72.

[https://doi.org/10.1016/s0022-3913(12)60141-3]

-

Shembesh, M, Ali, A, Finkelman, M, Weber, HP, Zandparsa, R, (2017), An In Vitro comparison of the marginal adaptation accuracy of CAD/CAM restorations using different impression systems, J Prosthodont, 26, p581-6.

[https://doi.org/10.1111/jopr.12446]