Pd-Ag-In-Ga계 금속-세라믹용 합금의 모의 소성과 냉각에 따른 경도 및 미세 구조의 변화

초록

본 실험에서는 조성이 49.5Pd-40Ag-9In-1Ga(wt.%)인 합금을 이용하여, 모의 소성 시 합금의 경화에 가장 효과적인 냉각 속도를 알아내고, 모의 소성의 각 단계에서 합금의 경화에 가장 효과적인 냉각 속도로 냉각하거나 급랭하여 소성 과정과 그 후의 냉각 과정에 따른 합금의 경도 및 이와 관련된 미세 구조의 변화를 관찰하였다. 이를 위하여, 합금을 모의 소성한 후 경도 시험, 미세 구조, 결정 구조 및 원소 분포의 변화를 조사하여 다음과 같은 결과를 얻었다. 본 실험에 사용된 합금은 주조 후 산화 처리에 의해 균질화가 진행되어 합금이 연화 되었고, 그 후 냉각됨에 따라 경화 되었다. 합금의 산화 처리 후 냉각 시 최고의 경화 효과를 나타내는 냉각 속도는 Stage 0이었다. 모의 소성 진행 시 각 단계별 냉각 속도를 Stage 0으로 통일하여 최종 소성 단계인 Glaze 단계까지 진행하여도 최종 모의 소성을 완료한 후 얻어진 금속 하부 구조물의 최종 경도는 주조 직후의 합금의 경도보다 낮았다. 모의 소성 과정에 따른 경도의 하강은 석출물이 조대화됨에 따라 면심정방(face-centered tetragonal) 구조의 석출물과 면심입방(face-centered cubic) 구조의 기지 사이의 계면의 면적이 감소되어 격자 뒤틀림이 해소된 것에 기인하였다.

Abstract

In this experiment, the alloy having the composition of 49.5Pd-40Ag-9In-1Ga (wt.%) was used to find the most effective cooling rate for the hardening of alloy during porcelain firing simulation. In each stage of firing simulation, ice-quenching or cooling at the most effective cooling rate for hardening of the alloy was done after firing to observe changes in the hardness and associated microstructures during the firing and subsequent cooling. For this purpose, the firing simulated alloy was characterized by analyzing the changes in hardness, microstructure, crystal structure and the elemental distribution. The hardness of alloy decreased by cooling after oxidation treatment, which was induced by the homogenization of the specimen. In this alloy, the most effective cooling rate for alloy hardening after oxidation treatment was Stage 0. During the porcelain firing simulation until the final firing stage, the cooling rate was set to Stage 0, and the complete firing simulation was performed until the final firing stage, Glaze. As a result, the final hardness of the metal substructure obtained after complete firing simulation was lower than that of the as-cast specimen. The decrease in hardness caused by the porcelain firing simulation results from a reduction in the interface between the precipitates of face-centered tetragonal structures and the matrix of face-centered cubic structures as the precipitates coarsen.

Keywords:

Cooling rate, Homogenization, Porcelain firing simulation, Precipitation키워드:

냉각속도, 균질화, 포세린 모의소성, 석출서 론

질병, 사고 또는 선천적 결손에 의해 상실된 치아 경조직을 대체함으로써 치아의 형태와 기능을 복원시키는 보철물 제작에 금속-세라믹용 합금이 사용되어 왔다. 금속-세라믹용 합금은 금속 하부 구조물 위에 치과용 포세린를 축성한 후 소성하여 치아 형태로 만드는 인공 치관 제작에 사용된다. 또한 금속-세라믹용 합금은 세라믹의 깨지기 쉬운 단점을 금속으로 보완하여 기계적 특성을 향상시키고, 저작압에 견딜 수 있는 재료로써 사용되었다(1, 2). 금속-세라믹용으로 사용되는 고카라트 금합금에 비해 경제성이 우수한 대체 합금에 대한 요구가 증가함에 따라, 다양한 조성의 저카라트 금합금과 비귀금속 금속-세라믹용 합금들이 생산되었다. 고카라트 금합금 대신에 많이 사용되는 Pd-Ag계 금속-세라믹용 합금은 일반적으로 50~60 wt.%의 Pd, 30~40 wt.%의 Ag, 그리고 포세린과의 접합 향상을 위한 미량 원소들로 이루어진다. 특히, 미량 원소 중 In은 탈산제 역할을 하고, 합금 표면에 산화막을 형성하여 소성하는 동안 포세린과 결합하여 포세린과 금속의 결합에 기여한다(3). Ga는 융점이 현저히 낮아 합금의 융점을 낮추고 유동성을 향상 시킨다(4).

Pd-Ag계 금속-세라믹용 합금은 탄성 계수가 높고 포세린과의 결합 강도가 우수하며, 조작성이 우수하고 변색과 부식에 대해서도 안정적인 것으로 보고되어 있다(5-7). 그러나, Pd-Ag계 금속-세라믹용 합금은 모의 소성 진행 중 반복적인 열처리로 인해 경도가 하강하는 것이 종종 보고되었다. 조성이 61Pd-23.4Ag-3Au-10In-2.5Ga-0.1Ru(wt.%)인 금속-세라믹용 합금의 모의 소성에 따른 경도 및 미세 구조의 변화에 대한 연구에서 모의 소성을 진행함에 따른 합금의 경도 하강이 확인되었다(8). 또한, 조성이 49.6Pd-27.8Ag-13.5Au-4.6Sn-4.4In-0.1Ru(wt.%)인 합금을 주조 후 용체화 처리 및 전열처리하여 모의 소성을 진행하고 그에 따른 경도 변화를 살펴본 결과에서도 모의 소성 진행에 따른 합금의 경도 하강이 나타났다(9). 그리고 조성이 52.2Pd-21.5Ag-15Au-6In-4Sn-1Ga-0.3Ru(wt.%)인 합금을 진공에서 산화 처리한 후 급랭하여 모의 소성을 진행하고 그에 따른 경도 변화를 살펴본 연구에서도 모의 소성에 따라 합금의 경도가 하강하는 결과가 나타났다(10). 조성이 53Pd-38.2Ag-7Sn-1In(wt.%)인 합금의 모의 소성 후 냉각 속도 조절과 후열 처리에 의한 경도 변화에 관한 연구에서도 모의 소성에 따라 경도가 하강하였으며, 모의 소성 완료 후 후열처리를 시행하는 것이 합금의 경도를 상승시키는 것으로 보고되었다(11). 조성이 79Pd-8Cu-4.9Ga-4.5Zn-3In-0.4Ru-0.2Ag(wt.%)인 합금을 산화 처리 후 냉각 속도를 조절하여 모의 소성을 완료한 후 후열처리한 경우도 모의 소성에 따라 경도가 하강하였으며, 모의 소성 완료 후 후열처리가 경도 상승에 유효함을 보고하였다(12).

금속-세라믹용 합금은 포세린 상부구조를 소성하기 위해 1,000℃ 부근의 온도에서 여러 번 열처리 되는데, 열처리 후 냉각 과정에서 경도가 상승하는 것으로 알려져 있다(13, 14). 따라서, Pd-Ag계 금속-세라믹용 합금에서 여러 번의 고온 소성 과정과 그 후의 냉각 과정에서 합금의 연화와 경화가 반복될 것으로 예상되었다. 본 실험에서는 조성이 49.5Pd-40Ag-9In-1Ga(wt.%)인 합금을 이용하여, 모의 소성 시 합금의 경도상승에 효과를 나타내는 냉각 속도를 알아내고, 모의 소성의 각 단계에서 합금의 경화에 가장 효과적인 냉각 속도로 냉각하거나 급랭하여 소성 과정과 그 후의 냉각 과정에 따른 합금의 경도 및 이에 관련된 미세 구조의 변화를 관찰하였다. 이를 위하여, 합금을 모의 소성한 후 경도 시험, 미세 구조, 결정 구조 및 원소 분포의 변화를 조사하였다.

재료 및 방법

1. 실험 합금

실험에 사용된 합금은 Pd-Ag-In-Ga-Ru계 금속-세라믹용 백색의 합금(Type Ⅳ)이다(Aurium 49, Research, U.S.A.). 합금의 제조사에 따르면 합금의 융해 구간 온도는 1,150℃~1,245℃이며, 주조 온도는 1,350℃이고, 합금의 조성은 Table 1과 같다. 제조사에서 제공되는 중량비(wt.%)에 따라 원자비(at.%)를 환산하여 계산하였다. 인산염계 매몰재를 사용하여 판상형(10×10×0.5 mm3)의 시편을 매몰하고, 전기원심주조기(Millenium R-HD, Reddish stone, Italy)로 주조하였다. 이후 주조된 시편을 실온으로 서냉하였다.

2. 열처리

합금을 1,350℃에서 주조하여 Table 2에 따라 모의 소성(금속에 포세린 상부구조를 축성하지 않은 상태로 소성)을 진행하였다. Table 2의 소성 스케줄은 포세린 파우더 VITA VM13(VITA VM13, VITA Zahnfabirk H.Rauter GmbH & Co.KG, Germeny)의 소성 스케줄을 기준으로 하였다.

소성의 첫번째 단계인 산화 처리 단계에서는 합금 제조사의 명시에 따라 포세린 소성로(Multimat 2 touch, Densply, Konstanz, Germany)를 이용하여 1,010℃에서 5분간 진공없이 산화 처리를 진행하였다. 산화 처리 후 냉각 속도 조절에 따른 경도 변화를 확인하기 위해 Table 3의 5가지 냉각 속도로 냉각시켰다. 냉각 속도에 따른 합금의 경도 변화를 확인 후, 가장 경화 효과가 뛰어난 냉각 속도를 선택하여 모의 소성을 진행하였다.

3. 경도 시험

포세린 소성로에서 모의 소성 단계에 따라 열처리 된 판상형의 각 시편을 1,000 및 1,500 그릿 실리콘 카바이드(SiC) 샌드 페이퍼를 사용하여 기계적으로 연마하여 표면 산화막층을 제거한 후 미소경도계(MVK-H1, Akashi Co., Tokyo, Japan)로 Vickers 경도를 측정하였다

하중은 300 gf, 부하시간은 10초로 하여 측정하였고, 경도값은 5개의 압흔을 측정한 후 얻어진 평균 값으로 하였다.

4. 전계방출 주사전자현미경 관찰

모의소성처리 된 각 시편의 표면은 미세연마기로 연마하였다. 경면 연마를 시행한 시편은 10% KCN+10% (NH)4S2O8 부식액으로 시편의 표면 부식을 시행하였다. 표면 부식 후 전계방출 주사전자현미경(JSM-6700F, JEOL, Tokyo, Japan)으로 관찰하였으며, 이때 가속 전압은 15 kV였다.

5. X-선 회절 분석

모의소성처리 된 각 시편은 X선 회절 장치(XPERT-PRO, Philips, Almelo, Netherlands)로 X선 회절 분석을 진행하였다. 이때 관전압 40 kV, 관전류 30 mA, 주사속도 1°(2θ/min)의 조건으로 분석하였고, Ni필터를 통과한 Cu Kα선이 사용되었다.

6. 에너지 분산형 X선 분광 분석

전계방출 주사전자현미경 관찰에 사용한 시편을 이용하여 에너지 분산형 X선 분광기(INCA x-sight, Oxford Instruments Ltd., Abingdon, UK)를 사용하여 가속 전압 15 kV의 조건에서 시편을 분석하였다.

7. 통계 분석

경도 데이터는 통계 프로그램 SPSS 25.0(Statistical Product and Service Solutions 25.0, IBM Co., USA)을 사용하여 분석되었다. 0.05의 통계적 유의 수준이 모든 검사에서 유의미한 것으로 간주되었다. 산화 후 냉각 속도에 따라 측정된 경도와 각 단계에서 급랭한 시편의 경도는 일원 분산 분석(one-way ANOVA), Tukey HSD로 다중 비교하였다. 반복측정분산분석(RMANOVA, Repeated Measure ANOVA)을 이용하여 각 소성 단계의 경도 변화를 분석한 후 개체내 대비 검정을 실시하였다. 또한 각 단계에서 급랭한 시편은 동일한 단계의 서냉한 시편과 독립 표본 T-검정으로 분석하였다.

결 과

1. 경도 변화

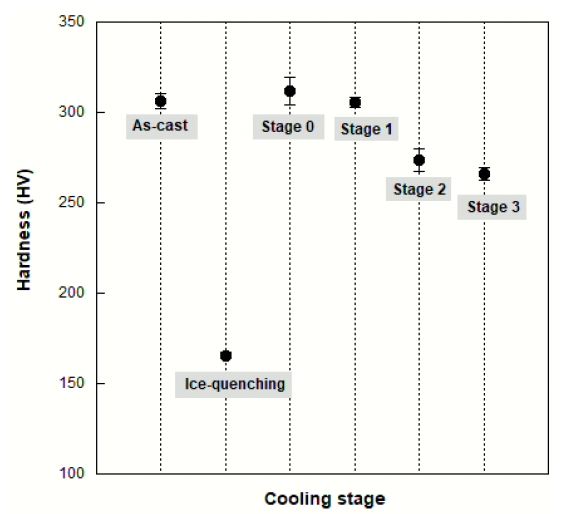

주조 된 시편의 경도는 306.4 HV (± 4.34)이였다. 주조를 끝낸 시편을 산화 처리한 후 Table 3에 표시된 냉각 속도로 냉각을 시행하였다. 그 결과를 Figure 1과 Table 4에 나타내었다. 산화 처리를 끝낸 후 급랭한 경우, 경도는 166.24 HV (± 4.05)로 가장 낮았고, 산화 처리 후 Stage 0으로 냉각한 시편의 경도는 311.98 HV (± 7.81)로 Table 3에 표시된 다른 냉각 속도보다 합금의 경도 상승에 가장 효과적이었다. Table 4에서 Stage 0과 Stage 1의 경도 값은 통계적으로 동일한 값으로 분석되어(P<0.05) 최고의 경화 효과가 나타나는 냉각 속도는 Stage 0으로 임의로 결정하였다. 따라서, 이후의 모의 소성의 각 단계별 냉각 속도는 Stage 0으로 통일하였다.

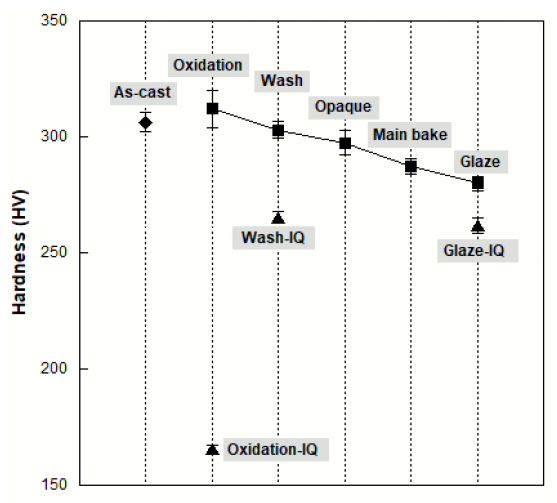

Figure 2와 Table 5는 모의 소성 중 Stage 0으로 냉각 속도를 조절하여 냉각한 시편의 경도 변화이다. 주조 된 시편을 산화 처리 후 Stage 0으로 냉각한 시편은 약 312 HV의 높은 경도를 나타내었고, Wash 단계에서 경도가 약간 낮아졌으며, 모의 소성을 진행함에 따라 점차적으로 경도가 하강하였다(P<0.05). Figure 2 에서 주조한 시편을 산화 처리 후 급랭한 시편(Oxidation-IQ)의 경도는 산화 처리 후 Stage 0으로 냉각한 시편(Oxidation)의 경도보다 확연히 낮게 나타났으며(P<0.05), 이후 Wash 단계에서도 Wash 처리 후 급랭 처리한 시편(Wash-IQ)의 경도가 Wash 처리 후 Stage 0으로 냉각한 시편(Wash)보다 경도가 낮게 나타났다(P<0.05). 최종 모의 소성 단계인 Glaze 처리 후 급랭한 시편(Glaze-IQ)의 경도를 확인한 결과도 Glaze 처리 후 Stage 0으로 냉각한 시편(Glaze)의 경도보다 낮게 나타났다(P<0.05). 그러나, Oxidation 단계에서 급랭한 시편(Oxidation-IQ)은 Wash 나 Glaze 단계에서 급랭한 시편(Wash-IQ, Glaze-IQ)보다 낮은 경도를 보였다(P<0.05).

Change in hardness of the specimens during the porcelain-firing simulation (with the standard deviation marked in).

2. 미세구조의 변화

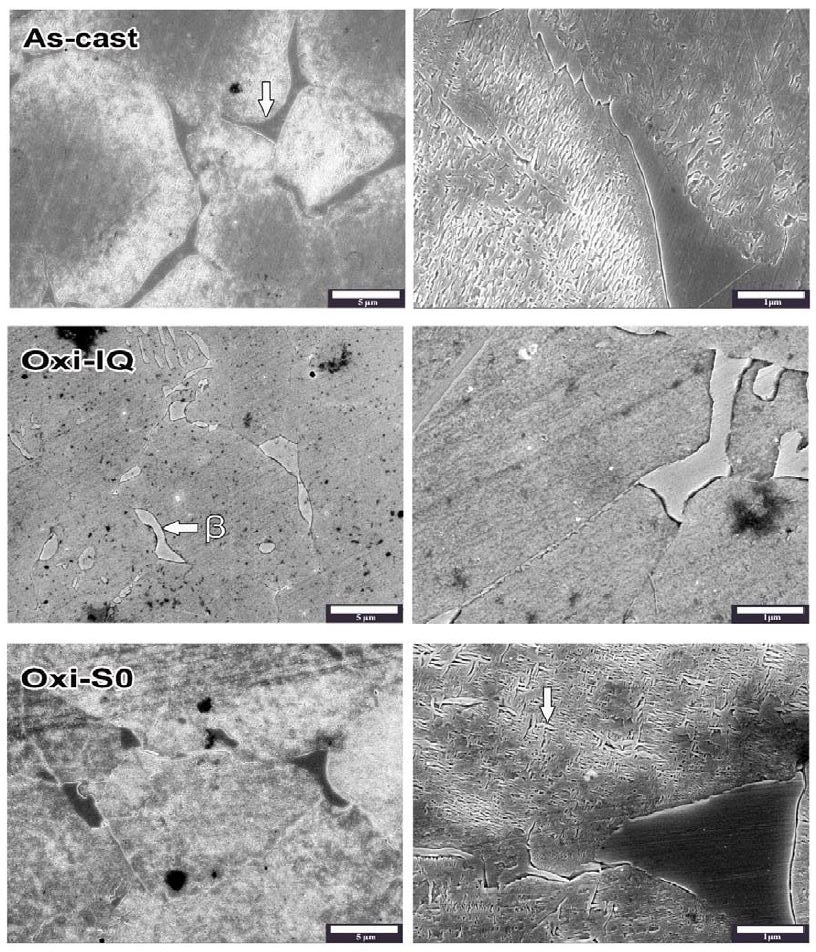

Figure 3과 Figure 4는 주조 후 모의 소성을 진행하는 동안 냉각 속도를 Stage 0으로 통일하여 냉각시킨 합금의 미세구조 변화를 관찰한 결과이다. 그리고, 소성 단계별 냉각 과정에서의 미세 구조 변화를 알아보기 위해 Oxidation, Wash 그리고 Glaze 후 급랭한 합금의 미세구조 변화를 확인하고 비교 하였다. Figure 3에서 주조한 시편(As-cast)은 등축정 구조로 입계에 굵은 석출상(화살표)이 존재하고, 입계 주변에서는 미세한 석출물이 존재하였으며, 입내로 갈수록 단일상에 가까운 형태가 나타났다. 주조한 시편을 산화 처리 후 급랭한 시편(Oxi-IQ)에서는 균질화로 인해 입계의 굵은 석출상(화살표)이 줄어들었고, 입내의 석출물은 사라져 균질화 되어 있었다. 주조한 시편을 산화 처리 후 Stage 0으로 냉각한 시편(Oxi-S0)에서는 입계 석출물은 크게 증가하지 않았으나, 기지는 석출물로 뒤덮힌 것이 확인되었다. 이것은 As-csat 시편과 유사한 형태로 나타났으며 경도 또한 비슷한 값으로 높은 값이 확인되었다(화살표).

Microstructure after oxidation: As-cast, ice-quenched after oxidation (Oxi-IQ) and bench-cooled at Stage 0 after oxidation (Oxi-S0) at magnifacations of×4,000(left), ×20,000(right).

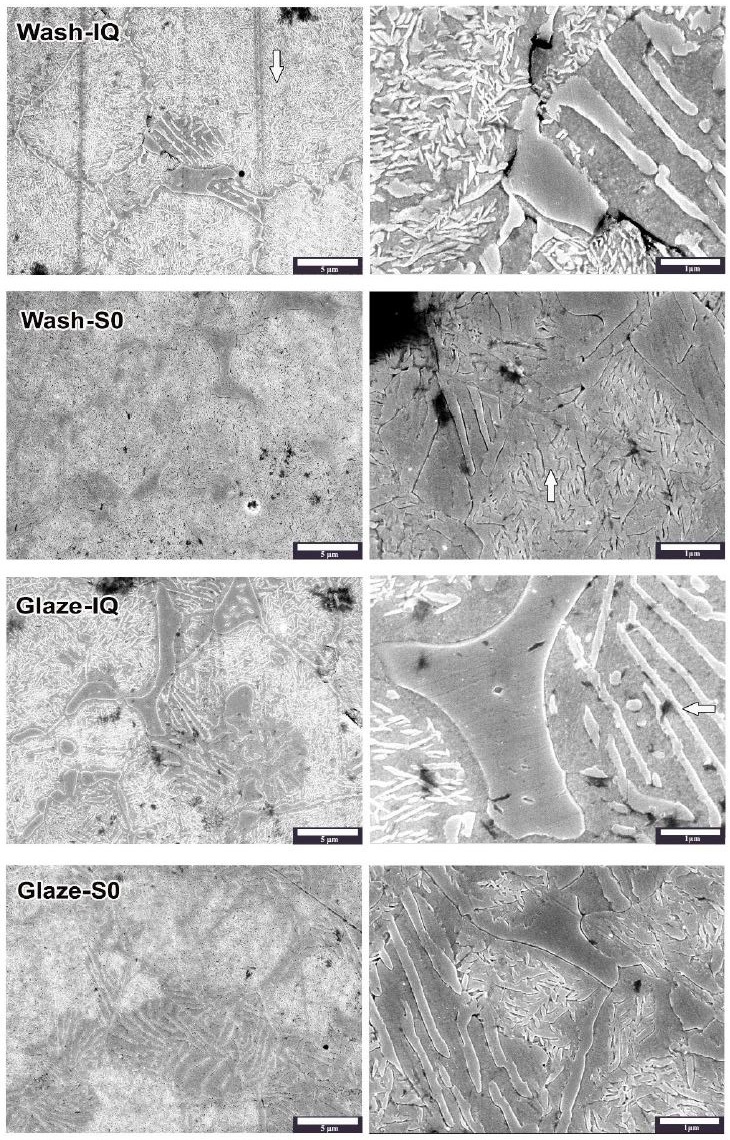

Microstructure after wash and glaze: ice-quenched after wash (Wash-IQ), bench-cooled at Stage 0 after wash (Wash-S0), ice-quenched after glaze (Glaze-IQ) and bench-cooled at Stage 0 after glaze (Glaze-S0) at magnifacations of×4,000 (left), × /20,000 (right).

Figure 4에서 주조한 시편을 산화 처리하여 Stage 0으로 냉각한 시편(Oxi-S0)을 Wash 후 급랭한 시편(Wash-IQ)에서는 Oxi-IQ 시편보다 입계 및 입내의 석출상(화살표)이 훨씬 더 많았다. Oxi-S0 시편을 Wash 후 Stage 0으로 냉각한 시편(Wash-S0)에서는 Wash-IQ 시편에 비해 큰 차이를 보이지 않았으나, 침상 석출물이 더 증가하여 기지 전체를 메우고 있었다. Oxi-S0 시편과 비교하면 Wash-S0 시편은 기지를 덮고 있는 침상 구조가 더 조대하였다(화살표). 모의 소성 시 냉각 속도를 Stage 0으로 조절하여 진행 한 후, 최종 모의 소성 단계인 Glaze 단계에서 급랭한 시편(Glaze-IQ)에서는 Wash-IQ 시편과 유사하였으나 조금 더 조대한 층상석출물이 더 늘어났다(화살표). Glaze 단계에서 Stage 0으로 냉각한 시편(Glaze-S0)에서는 Glaze-IQ 와 미세구조가 비슷하였으나 더 많은 침상 석출물이 기지 전체를 덮고 있었다.

3. 결정구조의 변화

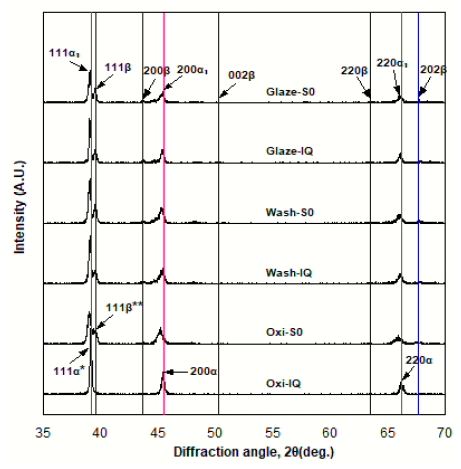

Figure 5는 주조 후 모의 소성을 진행하는 동안 냉각 속도를 Stage 0으로 통일하여 냉각시킨 합금의 결정구조 변화를 관찰한 결과이다. 그리고, 소성 단계별 냉각 과정에서의 결정구조 변화를 알아보기 위해 Oxidation, Wash 그리고 Glaze 후 급랭한 합금의 결정구조 변화를 확인하고 비교하였다. Figure 5에서 주조한 시편을 산화 처리 후 급랭한 시편(Oxi-IQ)은 α상이 주상을 이루는 단일상의 면심입방구조(f.c.c) 이고, 격자 상수 a200=3.99 Å이다. Figure 3의 FE-SEM 결과에서는 입계에 석출상이 약간 남아 있었으나, 소량으로 인하여 피크가 나타나지 않은 것으로 보인다. 산화 처리 후 Stage 0으로 냉각한 시편 (Oxi-S0)의 XRD 결과에서는, α상이 저각도 쪽인 왼쪽으로 이동한 α1을 확인할 수 있으며, β상의 석출물이 나타났다. Oxi-S0 시편의 β상은 면심정방구조(f.c.t.)였다. 산화 처리한 시편을 Wash 처리 후 급랭과 Stage 0으로 냉각한 각 시편 Wash-IQ과 Wash-S0에서는 Oxi-S0 시편과 유사한 X-선 회절 패턴을 나타내었으나, β석출상의 피크가 더 뚜렷하였다. 최종 모의 소성을 완료하여 급랭과 Stage 0으로 냉각한 각 시편 Glaze-IQ와 Glaze-S0에서는 Wash 단계의 시편들과 유사한 X-선 회절 패턴을 나타내었다. Glaze-S0 시편에서의 X선 회절 패턴을 분석한 결과, 격자 상수 a200=3.99 Å인 면심입방구조(f.c.c)의 α상 기지와 격자 상수 a200=4.14 Å, c002=3.63 Å인 면심정방구조(f.c.t.)의 β상 석출물이 확인되었다.

Change in XRD patterns during porcelain-firing simulation: ice-quenched after oxidation (Oxi-IQ, bench-cooled at Stage 0 after oxidation (Oxi-S0), ice-quenched after wash (Wash-IQ), bench-cooled at Stage 0 after wash (Wash-S0), ice-quenched after glaze (Glaze-IQ) and bench-cooled at Stage 0 after glaze (Glaze-S0).

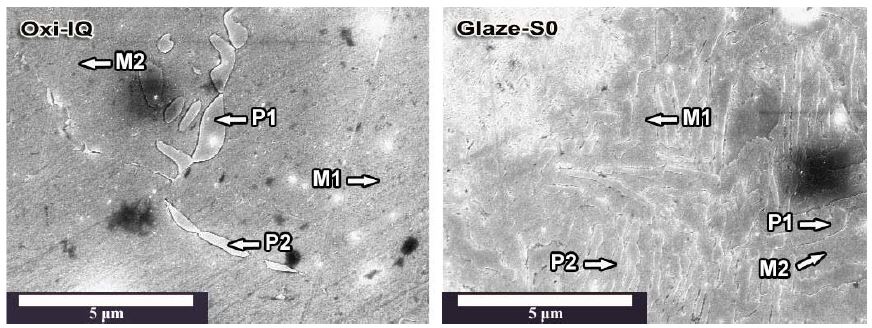

기지와 석출물의 원소 분포를 확인하기 위하여 에너지 분산형 X선 분광 분석(Energy dispersive spectrometer analysis)으로 성분 분석을 시행하였다. Figure 6은 주조한 시편을 산화 처리 후 급랭한 시편(Oxi-IQ)과 최종 모의 소성 완료 후 Stage 0으로 냉각한 시편(Glaze-S0)의 미세 조직의 원소 분포를 관찰한 결과이다. 화살표 부분(M: 기지, P: 석출물)의 성분을 분석하여 그 결과를 Table 6에 나타내었다.

FE-SEM image after oxidation and glaze: ice-quenched after oxidation (Oxi-IQ) and bench-cooled at Stage 0 after glaze (Glaze-S0) at magnification of×10,000, M: matrix, P: precipitate.

두 시편 모두 비슷한 경향을 보였으나, Oxi-IQ 시편에서는 석출물의 크기가 더 커서 기지와 석출물 간의 원소 분포 차이가 확실하게 나타났다. 두 시편 모두 기지(M)에서는 석출물(P)에 비해 Ag 함량이 높았으나, Pd, In, Ga의 함량은 더 낮았다.

고 찰

금속-세라믹용 합금은 포세린 상부 구조를 제작하기 위해 금속 하부 구조물 위에 포세린을 축성하고, 1,000℃ 부근의 고온의 도재 소성로에서 반복되는 열처리를 하게 된다. 이러한 과정에서, Pd계 합금은 경도가 감소 하기도 한다(8-10). 금속-세라믹용 합금의 경도가 소성을 통해 감소하였을 경우, 최종 보철물의 강도와 구강 내의 저작압에 대한 내구성에 좋지 않은 영향을 미칠 수 있다. 이러한, 금속-세라믹용 Pd계 합금의 낮아진 경도를 회복하기 위해, 모의 소성 시 냉각 속도를 조절하거나(10, 13), 후열처리 하여 합금의 경도를 상승시키는 효과를 밝힌 연구들도 있다(11, 12). 본 실험에서는 조성이 49.5Pd-40Ag-9In-1Ga(wt.%)인 합금을 이용하여, 모의 소성 시 합금의 경화에 가장 효과적인 냉각 속도를 알아내고, 모의 소성의 각 단계에서 합금의 경화에 가장 효과적인 냉각 속도로 냉각하거나 급랭하여 소성 과정과 그 후의 냉각 과정에 따른 합금의 경도 및 이와 관련된 미세 구조의 변화를 관찰하였다. 이를 위하여, 합금을 모의 소성한 후 경도 시험, 미세 구조, 결정 구조 및 원소 분포의 변화를 조사하였다.

주조된 시편(As-cast)을 제조사가 명시한 조건으로 산화 처리하여 Table 3의 다양한 냉각 속도에서 냉각한 결과, 산화 처리 후 Stage 0의 속도로 냉각하였을 때 가장 높은 경도가 확인되었다(Figure 1). 이에 따라, 모의 소성 진행에 따른 냉각 속도를 Stage 0으로 통일하여 합금의 모의 소성을 진행하였다. 그 결과, Oxidation부터 Glaze까지 모의 소성을 진행함에 따라 경도가 점차적으로 하강함이 확인되었다(Figure 2). Oxidation, Wash 그리고 Glaze의 각 단계에서 급랭 처리한 시편과 Stage 0으로 냉각한 시편을 비교한 결과, 급랭 처리한 시편의 경도들이 소성 후 Stage 0으로 냉각한 시편들 보다 경도가 현저히 낮게 확인되었으며(P <0.05), 급랭 처리한 세 시편 (Oxi-IQ, Wash-IQ, Glaze-IQ) 중 Oxi-IQ 시편의 경도가 가장 낮았다(P<0.05).

이러한 경도 시험 결과와 관련된 미세 구조의 차이를 알아보기 위해 합금을 Oxidation, Wash 그리고 Glaze 단계에서 급랭 및 Stage 0으로 냉각하여 미세 구조의 변화를 살펴보았다(Figure 3, 4). Oxi-IQ 시편에서는 균질화로 인해 As-cast 시편보다 경도가 크게 감소하였다. 이와 유사하게 제조사에서 명시하는 합금의 산화 처리 온도에 따라 산화 처리 진행 후 급랭한 결과, 균질화로 인한 합금의 연화 효과가 보고된 바 있다(10, 12-15). Oxi-S0 시편에서는 산화 처리 후 균질화 되었으나 Stage 0으로 냉각 되는 과정에서 기지에 석출물이 증가하였으며, As-cast 시편과 유사한 미세 구조가 관찰되었다. 이로 인해, 산화 처리 후 Stage 0으로 냉각 되는 과정에서 경화 효과가 나타나 Oxi-S0 시편의 경도가 Oxi-IQ 시편보다 높은 경도 값을 나타내게 되었다. 이러한 석출 현상은 치과 주조용 합금의 경우 시효 경화 열처리에 의해 일어난다(15-18). 본 실험 합금은 금속-세라믹용으로서 소성 후 냉각 과정 동안 석출에 의한 경화 현상이 일어났다(9-11, 18, 19).

모의 소성 진행 중 Oxidation, Wash 그리고 Glaze 단계에서 냉각 속도에 따른 합금의 결정구조의 변화를 살펴본 결과(Figure 5), Oxi-IQ 를 제외한 모든 시편에서 기지와 석출물의 2상이 확인되었다. Glaze-S0 시편에서 확인된 회절 피크로 부터 분석한 결과, 격자 상수 a200=3.99 Å의 면심입방(f.c.c)구조의 기지인 α상와 격자 상수 a200=4.14 Å, c002=3.63 Å의 면심정방(f.c.t.)구조의 β상인 석출물이 확인되었다. 이러한 결과로부터, 면심입방구조의 α상 기지에서 면심정방구조의 β상 석출로 인해 기지와 석출물 간의 계면에 격자 변형이 발생하여, 경도가 상승하였다. Figure 3과 4에서 모의 소성 과정을 거침에 따라 기지의 석출물은 점점 조대화 되었는데(18, 21-23), 이러한 조대화는 석출물과 기지 사이 계면의 면적을 감소시켜 격자 뒤틀림을 완화시킴으로써 경도를 하강 시키는 것으로 보고되어 있다(9, 24-26).

X-선 회절 분석 결과(Figure 5)와 에너지 분산형 X-선 분광 분석 결과(Figure 6, Table 6)를 종합하여 판단하면, 기지는 면심입방(f.c.c.) 구조의 Pd-Ag-rich 상이고, 석출물은 Pd, Ag, In, Ga로 이루어진 격자 상수 a200=4.14 Å, c002=3.63 Å의 면심정방(f.c.t.) 구조의 (Pd,Ag)3(In,Ga)임을 알 수 있었다. 면심정방(f.c.t.) 구조의 Pd3In 상의 격자 상수는 a=4.0647 Å, c=3.7842 Å로 보고되어 있으며(16, 27, 28), 본 연구에서 얻어진 β 석출상의 격자 상수와 약간의 차이가 나타났다. 이는 Pd와 In 이외의 원소들이 β 석출상에 고용된 것에 기인한다고 생각되었다. 본 실험합금의 소성결과 기지와 석출물 모두 높은 함량의 Pd원소를 함유하고 있는 것으로부터 Ag의 황화현상으로 인한 변색 및 부식에 대해 저항성을 유지할 수 있을 것으로 판단되었다.

결 론

본 실험에서는 조성이 49.5Pd-40Ag-9In-1Ga(wt.%)인 합금을 이용하여, 모의 소성 시 합금의 경화에 가장 효과적인 냉각 속도를 알아내고, 모의 소성의 각 단계에서 합금의 경화에 가장 효과적인 냉각 속도로 냉각하거나 급랭하여 소성 과정과 그 후의 냉각 과정에 따른 합금의 경도 및 이에 관련된 미세 구조의 변화를 관찰하여 아래와 같은 결론을 얻었다.

- 1. 조성이 49.5Pd-40Ag-9In-1Ga(wt.%)인 합금은 주조 후 산화 처리에 의해 균질화가 진행되어 합금이 연화 되었고, 그 후 냉각됨에 따라 경화 되었다.

- 2. 본 합금에서 산화 처리 후 냉각 시 최고의 경화 효과를 나타내는 냉각 속도는 Stage 0이었다.

- 3. 각 단계별 냉각 속도를 Stage 0으로 일치시켜 Glaze 단계까지 모의 소성을 진행하여도, 최종 모의 소성 완료한 후 금속 하부 구조물의 최종 경도는 주조 후 합금의 경도보다 낮았다.

- 4. 모의 소성에 따라 합금의 경도가 하강하였는데, 이는 생성된 석출물이 조대화되어 면심정방(f.c.t.) 구조의 석출물과 면심입방(f.c.c.) 구조의 기지 사이의 계면의 면적이 줄어들어 격자 변형이 해소된 것에 기인하였다.

Acknowledgments

이 논문은 부산대학교 기본연구지원사업(2년)에 의하여 연구되었음.

References

-

Özcan M. Fracture reasons in ceramic-fused-to-metal restorations. J Oral Rehabil. 2003;30:265–9.

[https://doi.org/10.1046/j.1365-2842.2003.01038.x]

-

Suleiman SH, Vult von Steyern P. Fracture strength of porcelain fused to metal crowns made of cast, milled or laser-sintered cobalt-chromium. Acta Odontologica Scandinavica. 2013;71:1280–9.

[https://doi.org/10.3109/00016357.2012.757650]

- 한국치과재료학교수협의회. 치과재료학. 7판. 서울: 군 자출판사; 2015;305

- 김웅철, 이병기, 이성욱, 이태정, 김치영, 송상섭 외 공저. 치과도재기공학Ⅰ. 3판. 서울: (주)예낭아이앤씨; 2011;171-6.

- McCabe JF. Anderson’s applied dental materials. Sixth edition. Boston: Blackwell scientific publications; 1985;73-4.

- O’Brien WJ. Dental materials and their selection. Third edition. Chicago: Quintessence publishing Co.; 2002;358-9.

-

Roberts HW, Berzins DW, Moore BK, Charlton DG. Metal-ceramic alloys in dentistry: a review. J Prosthodont. 2009;18:188-94.

[https://doi.org/10.1111/j.1532-849X.2008.00377.x]

-

Pyo AR, Shin HJ, Cho SY, Kwon YH, Kim HI, Seol HJ. Changee in hardness and microstructure during porcelain firing simulation in Pd-Ag-In-Au metalceramic alloy. Korea J Dent Mater. 2016;43(2):167-76.

[https://doi.org/10.14815/kjdm.2016.43.2.167]

-

Kim SM, Kim HI, Kwon YH, Seol HJ. Change in hardness of an as-cast and softening heat-treated low-gold-content alloy for bonding porcelain by simulated porcealin firing and its mechaism. Gold Bull. 2015;48:39-46.

[https://doi.org/10.1007/s13404-015-0158-0]

-

Shin HJ, Kwon YH, Seol HJ. Effect of ice quenching after oxidation with or without vacuum on the hardness of Pd–Ag–Au–In alloy during porcelain firing simulation. J Mech Behav Biomed Mater. 2019;94:9309.

[https://doi.org/10.1016/j.jmbbm.2019.03.006]

-

Yu YJ, Seol HJ, Cho MH, Kim HI, Kwon YJ. Hardening by cooling rate control and post-firing heat treatment in Pd-Ag-Sn alloy for bonding porcelain. Dental Materials Journal. 2016;35(2):309-15.

[https://doi.org/10.4012/dmj.2015-189]

-

Kim MJ, Shin HJ, Kwon YH, Kim HI, Seol HJ. Effect of cooling rate during oxidation treatment on the hardness change by post firing heat treatment of a Pd-Cu-Ga-Zn alloy after simulated porcelain firing. Korea J Dent Mater. 2018;45(1):21-34.

[https://doi.org/10.14815/kjdm.2018.45.1.21]

-

Kim MJ, Shin HJ, Kim HI, Kwon YH, Seol HJ. Effect of ice-quenching after oxidation treatment on hardening of a Pd-Cu-Ga-Zn alloy for bonding porcelain. J Mech Behav Biomed Mater. 2018;79:83–91.

[https://doi.org/10.1016/j.jmbbm.2017.12.014]

-

Shin HJ, Kim MJ, Kim HI, Kwon YH, Seol HJ. Effect of ice-quenching on the change in hardness of a Pd-Au-Zn alloy during porcelain firing simulation. Dental Materials Journal. 2017;36(2):142–8.

[https://doi.org/10.4012/dmj.2016-279]

-

Shin HJ, Kim MJ, Kim HI, Kwon YH, Seol HJ. The hardening effect by ice-quenching after oxidation of a Pd-Ag-Sn-Au metal-ceramic alloy during porcelain firing simulation. Korea J Dent Mater. 2017;44(3):197-206.

[https://doi.org/10.14815/kjdm.2017.44.3.197]

-

Hisatsune K, Hasaka M, Sosrosoedirdjo BI, Udoh K.1990.Age-hardening behavior in a palladium-base denta lporcelain-fused alloy. Mater Charact. 1990;25(2): 177–84.

[https://doi.org/10.1016/1044-5803(90)90008-8]

- Suh YC, Lee ZH , Ohta M. Precipitation behavior of Ag–Pd–In dental alloys. J Mater Sci Mater Med. 2000;11(1):43–8.

-

Seol HJ, Kim GC, Son KH, Kwon YH, Kim HI. Hardening mechanism of an Ag-Pd-Cu-Au dental casting alloy. J Alloy Compd. 2005; 387: 139-46.

[https://doi.org/10.1016/j.jallcom.2004.06.035]

-

Kim HI, Kim YK, Jang MI, Hisatsune K, Sakrana AAES. Age-hardening reactions in a type Ⅲ dental gold alloy. Biomaterials. 2001;22:1433-8.

[https://doi.org/10.1016/S0142-9612(00)00301-X]

- Seol HJ, Sim JS, Cho MH, Park MG, Kwon YH, Kim HI. The hardness and microstructural changes by the cooling rate in a PFM gold alloy during the porcelain firing cycles. Korea J Dent Mater. 2011;39:65-74.

-

Tanaka Y, Udoh K, Hisatsune K, Yasuda K. Early stage of ordering in stoichiometric AuCu alloy. Mater Tras JIM. 1998;39:87-94.

[https://doi.org/10.2320/matertrans1989.39.87]

-

Kawashima I, Ohno H, Sarkar NK. Effect of Pd or Au addition on age-hardening in AgMn-based alloys. Dent Mater. 2000;16:75-9.

[https://doi.org/10.1016/S0109-5641(99)00092-5]

-

Kim YH, Niinomi M, Nakai M, Akahori T, Kanno T, Fukui H. Mechanism of unique hardening of dental Ag-Pd-Au-Cu alloys in relation with constitutional phases. J Alloy Compd. 2012;519(5):15–24.

[https://doi.org/10.1016/j.jallcom.2011.10.099]

-

Yu CH, Park MG, Kwon YH, Seol HJ, Kim HI. Phase transfomation and microstructural changes during ageing process of an Ag-Pd-Cu-Au alloy. J Alloy Compd. 2008;460:331-6.

[https://doi.org/10.1016/j.jallcom.2007.06.057]

-

Park JH, Cho MH, Park MG, Kwon YH, Kim HI, Seol HJ. Age-hardening by grain interior and grain boundary precipitation in an Au-Ag-Pt-Zn-In alloy for multipurpose dental use. Gold Bull. 2010;43:316-23.

[https://doi.org/10.1007/BF03215001]

-

Guo WH, Brantley WA, Clark WAT, Monaghan P, Mills MJ. Transmission electron microscopic investigation of a Pd–Ag–In–Sn dental alloy. Biomaterials. 2003;24:1705–12.

[https://doi.org/10.1016/S0142-9612(02)00564-1]

-

Harris IR, Norman M, Bryant AW. A study of some palladium-indium, platinum-indium and platinum-tin alloys. J Less-Comm Met. 1968;16:427–40.

[https://doi.org/10.1016/0022-5088(68)90141-0]

-

Hisatsune K, Udoh K, Nakagawa M, Yasuda K. Three distinguishable phase changes during slow-cooling in commercial dental alloys for porcelain bonding. Dent Mater J. 1987;6:54-63.

[https://doi.org/10.4012/dmj.6.54]