최신 제조기술로 제작된 금속 하부구조의 변연 및 내면 간격 평가

초록

본 연구의 목적은 새로 개발된 코발트-크롬 합금을 주재료로 하여 절삭 및 적층 기술로 제작한 금속-도재관용 금속 하부구조물의 변연 및 내면 간격을 비교 측정하고자 하였다. 금속-도재관용 금속 하부구조물을 다음 그룹으로 분류하여 준비하였다(n=30): 주조 기술(conventional lost wax technique, CT), 절삭 기술(subtractive technique, ST), 적층 기술(additive technique, AT). 변연 및 내면 간격의 측정은 실리콘 복제법을 이용하여 복제된 실리콘을 순-설, 근-원심으로 나눈 후, 160배율의 digital microscope로 그 두께를 측정하였다. 통계 분석은 SPSS 25.0을 이용하여 one-way ANOVA, Tukey’s HSD test를 시행하였다(α=0.05). 근-원심, 순-설 방향 모두에서 CT 그룹, ST 그룹, AT 그룹 순으로 변연 간격이 증가되었으며, 내면 간격도 유사한 경향을 보였다. 변연 및 내면 간격의 결과를 통계 분석한 결과, 근-원심, 순-설 방향 모두에서 각 그룹간 모두 유의한 차이가 나타났다(P<0.05). 절삭 기술 및 적층 기술로 제작한 수복물의 변연 및 내면 간격은 임상적 허용 한계 범위 내(<100~120 μm)에 있었지만 전통적인 주조 방식보다 더 큰 값을 보였다.

Abstract

This study was aimed to evaluate the marginal and internal gap of metal substructure with Co-Cr alloys for metal-ceramic crown fabricated by the newly developed CAD/CAM manufacturing technologies. Thirty metal substructures were fabricated and divided into one control group (conventional lost wax technique, CT) and two experimental groups according to the state-of-the-art manufacturing technologies (substrative technique, ST and addtive technique, AT). The marginal and internal gaps of the substructure were evaluated with a silicone replica technique. Each silicone replica was measured with digital microscope at a magnification of 160 X. The one-way ANOVA with post-hoc analysis of Tukey’s HSD test were performed (corrected α error level=0.05). The mean marginal and internal gap were differed significantly with manufacturing technologies. The results indicate that the gap in the ST and AT groups is significantly larger than that in the CT group (P<0.05). Although the gap was found to be varied with manufacturing technologies, the marginal and internal gaps of the metal substructure fabricated by ST and AT fell within the range of clinical acceptance (<120 μm).

Keywords:

Co-Cr alloys, Metal-ceramic, Lost wax technique, The state-of-the-art manufacturing technologies, Marginal and internal gap키워드:

코발트-크롬 합금, 금속-도재관, 주조 기술, 최첨단 제조기술, 변연 및 내면 적합도서 론

금속도재관(metal-ceramic crown)은 지대치에 적합되는 얇은 주조 금속 하부구조와 그 상부에 융합되는 도재층으로 구성되어 있으며 치과 수복물 제작에 현재까지 광범위하게 사용되고 있다(1, 2).

과거에는 귀금속합금을 주재료로 하여 치과 수복물을 제작해왔으나, 환자들에게 보철 치료 비용은 중요한 고려 대상 중의 하나였고, 귀금속 재료의 원가 상승은 새로운 합금 개발의 필요성을 촉진시켰다(3, 4). 이에 따라 금속도재관을 위한 니켈-크롬 합금이 개발되었고 가장 많이 사용되는 재료로 선택되어 왔지만, 산화물의 과도한 형성 및 일부 환자에게서 나타나는 알러지 반응과 같은 생체 비적합성 등의 한계점을 보였다. 따라서 부식저항성, 높은 기계적 강도, 생체적합성, 경제적 효율성 등의 이유로 코발트-크롬 합금이 그 대안으로 제시되고 있다(5, 6).

치과 수복물 제작 기술의 발달로 기존의 왁스 소실법(lost wax technique)과 더불어 자동화 시스템을 이용하여 제작하는 기술이 소개되었다. 그 중에서 가장 대표적인 기술은 컴퓨터 지원 디자인/컴퓨터 지원 제작(computer-aided design/computer-aided manufacturing, CAD/CAM) 시스템을 이용한 방법이다(7, 8). 이러한 자동화 시스템의 도입은 다양한 제작 방법의 개발을 촉진하였다. Block을 milling하여 수복물을 제작하는 기술에서부터 3차원 CAD software로 디자인한 데이터를 토대로 재료를 쌓아 올림으로써 수복물을 제작하는 기술까지 발전하였다(9). 전자는 주재료로부터 원하는 형태로 깎아서 제작하는 절삭 기술(subtractive technique)이고(10), 후자는 rapid prototyping (RP) system 중 하나로서 laser를 이용하여 metal powder를 선택적으로 melting 시킨 후, 한 층씩 적층하여 수복물을 제작하는 적층 기술(additive technique)이다. 이 방식은 제조회사에 따르면 새로운 유망 기술로써 관심을 받고 있으며 주조 방식이나 밀링 방식을 이용했을 때 발생할 수 있는 고유의 왜곡을 방지할 수 있다고 하였다(11).

최근 이러한 신기술들이 눈부시게 발전하고 있는 반면 실제로 임상적으로 받아들일 수 있는지 평가하는 연구들은 부족한 실정이다. 임상적으로 허용이 가능한지 판단하는 요소에는 여러 가지가 있겠으나, 특히 고정성 보철물이 구강 내에서 적절한 기능을 하고 장수하기 위해 가장 중요한 하나는 적합도이다(12, 13). 기존의 선행 연구들에서 적합도 측정 시 사용된 방법에는 여러 가지가 있으며, 모형과 보철물을 절단하여 단면을 관찰하는 방법(cutting method), 실리콘 등을 활용하여 보철물과 치아 또는 모형과의 간격을 복제한 뒤 복제본을 절단하여 두께를 확인하는 방법(silicone replica technique), 보철물을 치아 또는 모형에 시적한 후 현미경을 이용하여 변연부를 확인하는 방법(direct measuring method) 등이 있다(14-16). 특히, Silicone replica technique은 이미 그 정확도와 신뢰성이 확인되어 많은 선행 연구에서 사용되었다. 비교적 간편하며, 보철물과 지대치 또는 모형이 파괴되지 않는 비파괴적인 방법인 장점과 함께 구강 내에서도 적합도 측정이 가능한 장점이 있다(17).

수많은 금속도재관이 임상적으로 널리 쓰이고 있지만 대다수 니켈-크롬 합금을 사용하여 제작한 연구가 대부분이며, 다양한 제작법을 이용하여 코발트-크롬 합금으로 제작한 metal coping의 변연 및 내면 적합도를 비교 평가한 연구는 매우 미흡한 실정이다.

이에 본 연구의 목적은 Co-Cr 합금을 기존의 왁스 소실 기술과 최신의 자동화 제작 시스템인 절삭 기술 및 적층 기술 등을 이용하여 금속도재관용 하부구조물을 제작한 후, 이들 제작 방법 간의 변연 및 내면 적합도에 차이가 있는지 알아보고자 하는 것이다.

재료 및 방법

1. 주모형과 복제모형의 제작

본 연구를 위해 레진 표준 치아 모형(AG-3, Frasaco GmbH, Tettnang, Germany) 중 상악 제 1 대구치를 선택하여 순면, 설면, 절단부는 1.5 mm, 변연부는 1.0 mm, chamfer margin, 축면 경사도는 6°를 부여하여 삭제하였다. 날카로운 모서리가 생기지 않도록 모두 둥글게 처리하였다. 반복작업으로 인한 지대치 손상을 방지하기 위해서 레진 지대치를 복제용 silicone (Deguform®, DeguDent GmbH, Hanau-Wolfgang, Germany)으로 복제하였고, 복제된 silicone mold의 내면에 치과용 경석고(GC Fujirock EP, GC Europe N.V., Leuven, Belgium)를 주입하여 각 그룹당 10개씩 총 30개의 지대치 모형을 제작하였다.

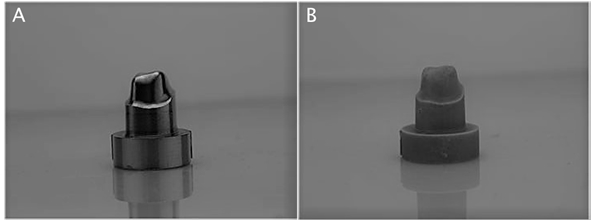

2. 시편 가공

경석고 지대치 모형에 die spacer (Space-It, George Taub Products, Jersey City, NJ, USA)를 도포함으로써 내면 공간을 부여하였다. 내면공간은 시멘트 합착 공간의 의미이며 이를 위해 margin에서 상방 1 mm부터 25 μm의 공간을 부여하였다. Dipping법을 이용하여 두께 0.5 mm의 납형을 제작하였고, margin 부위는 8배율 확대경을 이용하여 점검하였다. 완성된 납형에 plastic sprue former를 부착하고 매몰을 하였고 소환 과정을 거친 후, Co-Cr 합금(Wirobond® C, BEGO GmbH, Bremen, Germany)을 안정적으로 용융 시키기 위하여 고주파 주조기(Fornax® T, Bego, Bremen, Germany)로 주조를 하였다. 매몰, 소환, 주조는 제조회사 사용설명서를 준수하였다(Table 1).

제작된 10개의 연구 모형을 이용하여 시편을 제작하기 위하여 치과용 레이저 스캐너(D-800, 3shape A/S, Copenhagen, Denmark)를 이용하여 디지털 모형을 제작하였다. 제작된 디지털 모형을 대상으로 전용 소프트웨어(3shape Dental Designer, 3Shape A/S, Copenhagen, Denmark)를 이용하여 고정성 보철물을 디자인하였다. 디자인의 세부적인 사항은 모두 프로그램 권장사항에 따랐으며, 내용은 다음과 같다. 시편의 두께는 0.5 mm로 제작하였고, 시멘트 공간은 변연에서 0.5 mm 떨어진 곳에서부터 균일하게 30 μm을 부여하였다. 디자인이 완료된 10개의 정보는 다양한 장비에서의 시편 제작을 위하여 standard template library (STL) file 형식으로 저장되었다.

디자인이 완료된 STL file의 정보를 연질 금속 블록 가공을 위한 전용 프로그램(Ceramill Mind, Amann Girrbach AG, Koblack, Austria)에 입력한 후 가공하기 전 최종 점검을 실시하였다. 마무리된 후 전용 가공장비(Ceramill Motion2, Amann Girrbach AG, Koblack, Austria)를 이용하여, Co-Cr alloy의 연질 금속 블록(Ceramill Sintron 71 XXS [10 mm], Amann Girrbach AG, Koblack, Austria)을 이용하여 가공을 실시하였다. 가공이 완료된 시편은 왁스와 같은 물리적 특성을 갖고 있으며, 소결 과정을 거쳐 금속과 같은 물리적 특성을 갖게 된다. 블록에서 시편을 분리한 후 소결 장비(Ceramill Argotherm, Amann Girrbach AG, Koblach, Austria)의 전용 용기(Ceramill Sinter Box, Amann Girrbach AG, Koblach, Austria)에 시편들을 위치시킨 후 소결을 실시하였다. 소결은 1,280℃에서 진행되었으며, 승온 시작부터 최종 냉각 완료까지 총 5시간이 소요되었다(Table 1).

ST group 제작 시 사용했던 보철물의 디자인이 완료된 STL file의 정보를 selective laser sintering (SLS) system (EOSINT M270, EOS GmbH, Munich, Germany)에 입력하였다. 입력된 정보를 토대로 고온의 레이저를 이용하여 Co-Cr alloy의 powder (EOS Cobalt Chrome SP2, EOS GmbH, Munich, Germany)를 부분적으로 용융 시켜 약 20 μm의 얇은 층으로 층층이 쌓는 방식으로 하부 구조물을 완성하였다. Powder의 sintering layer의 두께는 20 μm, building speed는 2~20 mm3/s이었다(Table 1).

3. 적합도 측정

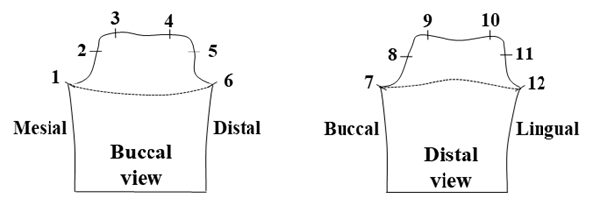

변연 및 내면 간격을 측정하기 위하여 측정 단면을 순-설, 근-원심 단면으로 구분하였다. 측정지점은 시편마다 각각 12개의 다른 지점들로 지정하였다. 변연 및 내면 간격은 Holmes 등이 발표한 연구에서의 기준에 따라 측정하였다(18). 변연 간격 측정 지점은 협-설 단면에서의 1, 6 지점과 근-원심 단면에서의 7, 12 지점이고, 내면 간격 측정 지점은 협-설 단면에서의 2, 3, 4, 5 지점과 근-원심 단면에서의 8, 9, 10, 11 지점이었다(Figure 2).

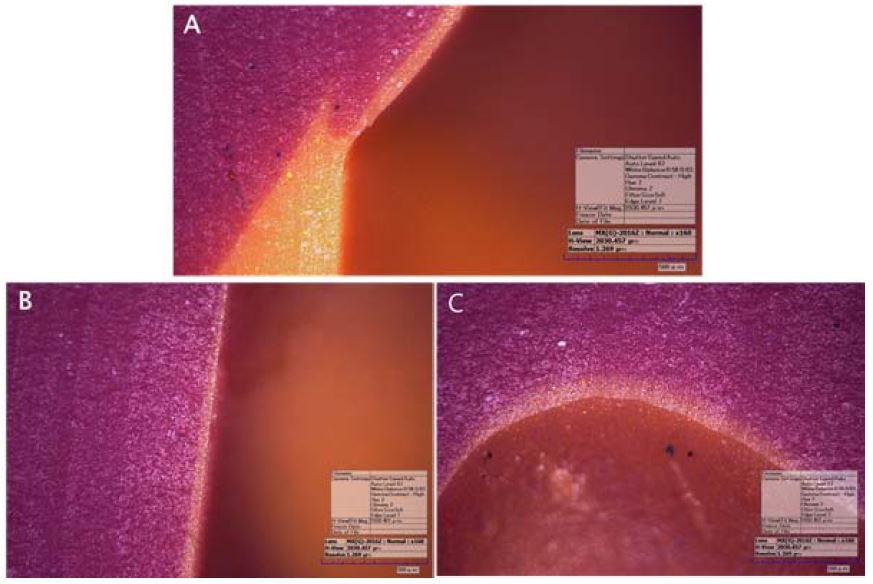

변연 및 내면 간격은 silicone replica technique을 이용하여 측정하였다. 제작이 완료된 금속도재관용 하부구조물의 내면에 light body silicone을 채운 후, 곧바로 복제모형에 위치시키고 지압(finger pressure)을 가하여 적합 시켰다. 일률적인 지압이 유지되기 위하여 전자 저울 상에서 50 N의 압력이 되도록 가압하였다. 경화된 light body silicone (Aquasil Ultra XLV, Dentstly Caulk, Milford, CT, USA)을 하부구조물로부터 조심스럽게 분리시킨다. 이 light body silicone film은 하부구조물과 복제모형과의 간격을 나타내는 역할을 한다. 복제모형에 밀착된 light body silicone film은 두께가 매우 얇아서 찢어짐에 대한 저항이 작고, 형태를 유지하기 힘들기 때문에 그 위에 강도가 있는 heavy body silicone (Aquasil Ultra Monophase, Dentstly Caulk, Milford, CT, USA)을 추가적으로 덮음으로써 보완하였다. 복제가 완료된 silicone은 razor blade를 사용하여 순-설, 근-원심 방향으로 분할하였고, 그 실리콘의 두께를 160배율의 digital microscope (KH-7700, Hirox, Tokyo, Japan)로 관찰하였다(Figure 3).

4. 통계처리

본 연구의 통계처리에는 IBM SPSS® Statistics ver. 25 for Windows (SPSS® Inc., IBM Company, Chicago, IL, USA)를 사용하였다. 변연 간격과 내면 간격으로 구분 시, 각 제작 방법 간 유의한 차이가 있는지 알아보기 위하여 one-way ANOVA를 시행하였고 사후 검정을 위해 Tukey’s multiple comparison test를 시행하였다. 통계적 유의성 여부를 파악하기 위해 유의수준은 5%를 기준으로 하였다.

결 과

1. 변연 간격

각 시편에서 근-원심, 순-설 방향의 측정 지점 중 변연 부위는 각각 1, 6와 7, 12 지점이다. 이 지점에서의 변연 간격 평균과 표준 편차는 근-원심, 순-설 방향에서 각각 CT 그룹: 40.78±10.25 μm와 41.43±11.73 μm, ST 그룹: 64.04±11.81 μm와 61.84±13.50 μm, AT 그룹: 78.82±13.94 μm와 77.55±14.74 μm로 나타났다(Table 2). 근-원심, 순-설 방향 모두에서 CT 그룹, ST 그룹, AT 그룹 순으로 변연 간격이 증가되었다. 변연 간격의 결과를 통계 분석한 결과, 근-원심, 순-설 방향 모두에서 각 그룹간 모두 유의한 차이가 나타났다(P<0.05)(Table 2).

2. 내면 간격

각 시편에서 근-원심, 순-설 방향의 측정 지점 중 내면 부위를 나타내는 곳은 각각 2, 3, 4, 5와 8, 9, 10, 11 지점이다. 이 지점에서의 내면 간격 평균과 표준 편차는 근-원심, 순-설 방향에서 각각 CT 그룹: 79.11±21.52 μm와 80.14±23.70 μm, ST 그룹: 109.05±24.92 μm와 106.58±19.44 μm, AT 그룹: 120.87±27.66 μm와 117.05±24.08 μm로 나타났다(Table 3). 근-원심, 순-설 방향 모두에서 CT 그룹, ST 그룹, AT 그룹 순으로 내면 간격이 증가되었다. 내면 간격의 결과를 통계 분석한 결과, 근-원심, 순-설 방향에서 모두에서 CT 그룹이 다른 두 그룹 모두(ST, AT)와 유의한 차이가 나타났다(P<0.05)(Table 3).

고 찰

치과용 CAD/CAM system과 같은 자동화 시스템의 도입은 치과 산업계에 혁신적인 발전을 가져왔다. 치과 수복물을 제작하는 자동화 제작방식은 전통적인 제작방법인 왁스 소실법에 비해서 wax-up, 매몰, 소환과 같은 각각의 단계를 생략함으로써 제작 단계를 단순화하여 재료 소모의 감소와 시간적 효율성을 기대할 수 있다. 그러나 이러한 자동화 시스템으로 제작한 치과 수복물의 변연 및 내면 적합도는 여러 가지 요인에 의해서 영향을 받는다(19, 20). 예를 들어 작업 모형을 디지털화 하는 스캐너의 정밀성, 컴퓨터 소프트웨어를 통한 3D 디자인, 그리고 3D 디자인을 바탕으로 제작하는 기계의 정밀성과 같은 각각의 요인들이 수복물의 적합에 전체적으로 영향을 미칠 수 있다. 이에 본 연구에서는 기존의 전통적인 주조 기술과 최신의 자동화 제작 시스템인 재료 절삭 기술 및 적층 기술 등을 이용하여 수복물을 제작한 후, 적합도를 측정하여 각 제작 방법 간의 결과를 비교 평가하였다.

본 연구에서 나타난 재료의 절삭 기술과 적층 기술의 비교 결과는 선행 연구와는 다른 양상을 보였다. Örtorp 등은 stereomicroscope와 digital photo를 이용하여 구치부 Co-Cr 3-unit bridge의 변연 및 내면 간격을 조사하였다. 그 연구에서는 전통적 제작방식인 주조법을 기준으로 절삭 기술과 적층 기술으로 제작한 보철물의 적합도를 비교하였는데, 적층 기술이 기존의 방법보다 더 좁은 간격을 나타냈고, 절삭 기술이 통계적으로 유의하게 가장 큰 간격을 나타냈다(21). 또한 Witkowski 등은 티타늄 합금을 서로 다른 CAD/CAM system과 전통적인 주조방식으로 하부구조물을 제작하여 적합도를 비교하였다. 수종의 CAD/CAM system으로 제작된 실험군 중 한 군만이 통계학적으로 유의하게 적합도가 높다고 보고 하였으며(22), Shokry 등은 티타늄 합금을 주조방식과 CAD/CAM 방식으로 코핑을 제작하여 적합도를 비교, 평가하였는데, CAD/CAM으로 제작된 티타늄 금속도재관의 수직 변연 간격은 평균 35.6 μm, 주조방식은 83.7 μm로 CAD/CAM 방식이 우월하다는 결과를 발표하였다(23). 이에 반해 Quante와 그의 동료 연구자들은 실리콘 복제법을 이용하여 microscope로 구치부 Co-Cr single coping의 변연 및 내면 간격을 조사하였다. 그 연구에서는 적층 기술로 제작한 보철물의 적합도를 연구하였는데, 두 측정 지점의 평균 변연 간격에서 각각 73, 76 μm였고, 교합면 부위의 내면 간격은 252~284 μm를 보였다(24). 이러한 선행 연구 결과는 본 연구에서는 나타난 전통적인 주조법, 절삭 기술, 적층 기술 순으로 적합 간격이 넓어진 것과 일치하지 않는다.

치과용 보철물의 변연 및 내면 적합도는 장기적인 수명과 관련하여 중요한 요인이다. 보철물의 변연 적합도는 미국치과의사협회규격(ADA Specification)(25)에서 ‘접착된 보철물의 임상적 허용한계’를 25 μm 이하로 간주하였으나 실제로 이런 적합도를 얻는 것은 쉽지 않다. Assif의 연구(26)에 따르면 평균적인 변연 적합도가 약 140 μm라고 하였고, Hung 등의 연구(27)에서는 50~75 μm로 제시하였다. 이와 같이 변연 적합도에 관한 임상적 허용 한계를 결정하는 것은 연구자에 따라 많은 차이를 나타냈다. 이렇듯 임상적 기준에 대하여 여러 가지 견해가 있었지만, 아직까지 많은 선행 연구들에서는 McLean과 von Fraunhofer의 연구(28)에서 연구에서 제시하였던 100~120 μm의 변연 간격을 임상적 허용 한계로 기준을 두고 있다. 본 연구에서 나타난 모든 그룹에서의 변연 적합도는 근-원심, 순-설 방향 모두에서 100 μm 미만의 간격을 보였다. 이에 따라 100~120 μm을 임상적 허용 기준으로 보았을 때 모든 실험 그룹의 변연 간격은 임상적으로 허용 가능한 한계 내에 존재하였다.

보철물의 내면 간격에 관한 측정기준에 대해서 여러 연구에서 정의되는 바가 다르지만 Holmes 등은 지대치의 축면에서 수복물의 내면까지의 수직거리를 내면간격(internal gap)이라고 정의하였다(18). 재료 적층 기술을 이용하여 제작된 single coping의 내면적합도는 Quante 등의 연구(24)와 Ucar 등의 연구(29)에서 각각 252~284 μm의 범위의 간격과 평균 63 μm의 간격으로 제시되었다. 본 연구의 실험 결과, 근-원심 방향에서 측정하였을 때의 내면적합도는 편차는 CT 그룹에서 79.11±21.52 μm, ST 그룹에서 109.05±24.92 μm, AT 그룹에서 120.87±27.66 μm로 나타났고, 순-설 방향에서 측정하였을 때 CT 그룹에서 80.14±23.70 μm, ST 그룹에서 106.58±19.44, AT 그룹에서 117.05± 24.08 μm로 나타났다. 따라서 내면 적합도의 개선을 위하여 특히, 적층 기술의 기술 보완이 향후 필요할 것으로 사료된다.

진료실 연구(in vivo study)는 자연치아 프렙 디자인, 인상 방법, 기공실에서의 보철물 조정 등의 변수가 발생하지만 본 연구에서는 각 제작방법을 통해 순수하게 제작되어 나온 보철물의 적합도를 비교하는 것이 목적이었으므로 표준 지대치 모형을 이용하여 보철물을 제작한 후, 기공사에 의한 내면 조정 없이 수행한 실험실 연구(in vitro study)을 통하여 도출되었다. 그러나 보철물은 궁극적으로 환자의 구강 내에 세팅 되어야 하므로 후속 연구에서는 체내실험을 통해 변연 및 내면 간격을 측정하고, 상부 도재 축성 후, 적합도에 미치는 영향도 함께 평가하는 것이 필요하다. 이러한 한계점에도 불구하고 본 연구에서는 자동화 시스템 간의 효과를 강조하였고, 선정된 실험군은 현재 치과 임상에서 널리 사용되고 있는 Co-Cr 합금의 함량을 최대한 일치시켜 재료가 가지는 오차를 제거했기 때문에 의미가 있으며 대표성을 가질 수 있다. 그러므로 2종의 자동화 시스템으로 제작한 단일 금속도재관 하부구조물의 적합도 결과를 통해 임상적으로 양호한 성능을 확인할 수 있었다.

결 론

자동화 시스템인 소재 절삭 기술과 적층 기술을 이용하여 코발트-크롬 합금으로 제작한 금속도재관용 하부구조물의 변연 및 내면 간격은 모두 임상적 허용 범위(100~120 μm) 내에 존재했다. 그러나 전통적인 주조 기술과 비교하였을 때, 큰 간격을 보였기 때문에 보완 및 개선의 여지가 필요하다고 생각하며, 이를 위하여 임상적 유효성 평가를 위한 후속 연구가 뒷받침되어야 한다고 사료된다.

References

-

Brecker SC. Porcelain bakes to gold-a new medium in prosthodontics. J Prosthet Dent. 1956;6(6):801-10.

[https://doi.org/10.1016/0022-3913(56)90077-4]

-

Johnston JF, Dykema RW, Cunningham DM. The use and construction of gold crowns with a fused porcelain veneer-a progress report. J Prosthet Dent. 1956;6(6): 811-18.

[https://doi.org/10.1016/0022-3913(56)90078-6]

-

Wataha JC. Alloys for prosthodontics restorations. J Prosthet Dent. 2002;87(4):351-63.

[https://doi.org/10.1067/mpr.2002.123817]

-

Wataha JC, Messer RL. Casting alloys. Dent Clin N Am. 2004;48(2):499-512.

[https://doi.org/10.1016/j.cden.2003.12.010]

-

Viennot S, Dalard F, Lissac M, Crosgogeat B. Corrosion resistance of Cobalt-Choromium and palladium-silver alloys used in fixed prosthetic restorations. Eur J Oral Sci. 2005;113(1):90-5.

[https://doi.org/10.1111/j.1600-0722.2005.00190.x]

-

Ardlin BI, Dahl JE, Tibballs JE. Static immersion and irritation tests of dental metal-ceramic alloys. Eur J Oral Sci. 2005;113(1):83-9.

[https://doi.org/10.1111/j.1600-0722.2005.00187.x]

-

Samet N, Resheff B, Gelbard S, Stern N. A CAD/CAM system for the production of metal copings for porcelain-fused-to-metal restorations. J Prosthet Dent. 1995;73(5):457-63.

[https://doi.org/10.1016/S0022-3913(05)80075-7]

-

Vafiadis D, Goldstein G. Single visit fabrication of a porcelain laminate veneer with CAD/CAM technology: A clinical report. J Prosthet Dent. 2011;106 (2):71-3.

[https://doi.org/10.1016/S0022-3913(11)00100-4]

-

Miyazaki T, Hotta Y, Kunii J, Kuriyama S, Tamaki Y. A review of dental CAD/CAM: Current status and future perspectives from 20 years of experience. Dent Mater J. 2009;28(1):44-56.

[https://doi.org/10.4012/dmj.28.44]

-

Lei XB, Xie F, Zhao JW. Design of a 5-axis CNC machine tool applied to dental restoration. Key Eng Mater. 2013:568:75-80.

[https://doi.org/10.4028/www.scientific.net/KEM.568.75]

-

Akova T, Ucar Y, Tukay A, Balkaya MC, Brantley WA. Comparison of the bond strength of laser-sintered and cast base metal dental alloys to porcelain. Dent Mater. 2008;24(10):1400-4.

[https://doi.org/10.1016/j.dental.2008.03.001]

-

Gavelis JR, Morency JD, Riley ED, Sozio RB. The effect of various finish line preparations on the marginal seal and occlusal seat of full crown preparations. J Prosthet Dent. 1981;45(2):138-45

[https://doi.org/10.1016/0022-3913(81)90330-9]

-

Matty F, Anthony HL, Willis M. comparison of the marginal fit of various ceramic crown systems. J Prosthet Dent. 1989;61(5):527-31.

[https://doi.org/10.1016/0022-3913(89)90270-9]

-

Beuer F, Aggstaller H, Edelhoff D, Gernet W, Sorensen J. Marginal and internal fits of fixed dental prostheses zirconia retainers. Dent Mater. 2009;25(1):94-102

[https://doi.org/10.1016/j.dental.2008.04.018]

-

Kohorst P, Brinkmann H, Dittmer MP, Borchers L, Stiesch M. Influence of the veneering process on the marginal fit of zirconia fixed dental prostheses. J Oral Rehabil. 2010;37(4):283-91.

[https://doi.org/10.1111/j.1365-2842.2009.02053.x]

-

Laurent M, Scheer P, Dejou J, Laborde G. Clinical evaluation of the marginal fit of cast crowns-validation of silicone replica method. J Oral Rehabil. 2008; 35(2):116-22.

[https://doi.org/10.1111/j.1365-2842.2003.01203.x]

-

Groten M, Axamann D, Pröbster L, Weber H. Determination of the minimum number of marginal gap measurements required for partical in vitro testing. J Prosthet Dent. 2000;83(1):40-9.

[https://doi.org/10.1016/S0022-3913(00)70087-4]

-

Holmes JR, Bayne SC, Holland GA, Sulik WD. Considerations in measurement of marginal fit. J Prosthet Dent. 1989;62(4):405-08.

[https://doi.org/10.1016/0022-3913(89)90170-4]

-

Richard van Noort. The future of dental devices is digital. Dent Mater. 2012;28(1):3-12.

[https://doi.org/10.1016/j.dental.2011.10.014]

-

Beuer F, Schweiger J, Edelhoff D. Digital dentistry: an overview of recent developments of CAD/CAM generated restorations. Br Dent J. 2008;204(5):505–11.

[https://doi.org/10.1038/sj.bdj.2008.350]

-

Örtorp A, Jönsson D, Mouhsen A, Vult von Steyern P. The fit of cobalt–chromium three-unit fixed dental prostheses fabricated with four different techniques: A comparative in vitro study. Dent Mater. 2011;27(4): 356-63.

[https://doi.org/10.1016/j.dental.2010.11.015]

-

Witkowski S, Komine F, Gerds T. Marginal accuracy of titanium copings fabricated by casting and CAD/CAM techniques. J Prosthet Dent. 2006;96(1): 47-52.

[https://doi.org/10.1016/j.prosdent.2006.05.013]

-

Shokry TE, Attia M, Mosleh I, Elhosary M, Hamza T, Shen C. Effect of metal selection and porcelain firing on the marginal accuracy of titanium-based metal ceramic restorations.J Prosthet Dent. 2010;103(1): 45-52.

[https://doi.org/10.1016/S0022-3913(09)60216-X]

-

Quante K, Ludwig K, Kern M. Marginal and internal fit of metal-ceramic crowns fabricated with a new laser melting technology. Dent Mater. 2008;24(10): 1311-15.

[https://doi.org/10.1016/j.dental.2008.02.011]

- American Dental Association. ANSI/ADA specification no. 8 for zinc phosphate cement. Chicago: ANSI/ADA; 1970.

- Assif D, Rimer Y, Aviv I. The flow of zinc phosphate cement under a full-coverage restoration and its effect on marginal adaptation according to the location of cement application. Quintessence Int. 1987;18(11): 765-74.

-

Hung SH, Hung KS, Eick JD, Chappell RP. Marginal fit of porcelain-fused-to metal and two types of ceramic crown. J Prosthet Dent. 1990;63(1):26-31.

[https://doi.org/10.1016/0022-3913(90)90260-J]

-

McLean JW, Von Fraunhofer JA. The estimation of cement film thickness by an in vivo technique. Br Dent J. 1971;131(3):107-11.

[https://doi.org/10.1038/sj.bdj.4802708]

-

Ucar Y, Akova T, Akyil MS, Brantley WA. Internal fit evaluation of crowns prepared using a new dental crown fabrication technique: laser-sintered Co-Cr crowns. J Prosthet Dent. 2009;102(4):253-59.

[https://doi.org/10.1016/S0022-3913(09)60165-7]