Au-Pd-Ag-In계 금속-세라믹용 합금의 산화 처리 후 급랭 처리가 소성 단계에서 경도와 미세구조의 변화에 미치는 영향

초록

본 연구에서는 Au-Pd-Ag-In계 금속-세라믹용 합금을 이용하여 산화 처리 후 급랭 여부를 달리한 시편을 준비하여 나머지 소성 과정을 도재 축성 없이 시행한 후, 이것이 소성에 따른 경도 변화와 이에 관련된 미세구조 및 결정구조의 변화에 미치는 영향에 대해 알아보았다. 이를 위하여, 매 소성 단계마다 경도 시험을 시행하고 이와 관련된 미세구조와 결정구조 및 원소분포의 변화를 조사하였다. 산화 후의 급랭 처리는 시편을 연화시켰으나, 직후의 소성 단계에서부터 경도가 회복되어 최종 소성 단계까지 높은 경도값이 유지되었다. 또한, 산화 후 급랭 처리를 시행할 경우 소성 완료 후에도 합금의 미세구조에는 변화를 일으키지 않았다. 기질과 석출물은 면심입방구조의 상으로 이루어져 있었고, 각각 Ag를 소량 고용하는 Au-Pd-In상과 Ga를 소량 고용하는 Pd-Au-In상으로 판단되었다.

이상의 결과로부터 Au-Pd-Ag-In계 금속-세라믹용 합금에서 산화 처리 후 급랭 처리가 시행될 경우, 합금의 최종 경도에는 영향을 주지 않으면서 금속 하부 구조물의 적합 조정을 시행하기에 더욱 용이할 것으로 생각된다.

Abstract

In this study, Au-Pd-Ag-In metal-ceramic alloy was examined by ice-quenching after oxidation treatment during firing process to investigate the effect of changes in hardness and the associated microstructure and crystal structure. For this, the hardness test was conducted at each firing process and the changes in microstructure, crystal structure and element distribution were researched. The ice-quenching after oxidation treatment softened the specimen. However, the hardness recovered immediately from the next firing process, maintaining a high hardness value to the final firing process. In addition, the microstructure of the alloy was not changed even after completion of firing process when ice-quenching was performed after oxidation treatment. The matrix and precipitates were consisted of face-centered-cubic (FCC) structure, and considered to be the Au-Pd-In phase containing a small amount of Ag and the Pd-Au-In phase containing a small amount of Ga, respectively. From the above results, if the ice-quenching is performed after oxidation treatment, it will be easier to implement the fitting adjustment of the metal substructure without affecting the final hardness of the alloy.

Keywords:

Au-Pd-Ag-In metal-ceramic alloy, Porcelain firing simulation, Oxidation, Ice-quenching키워드:

Au-Pd-Ag-In계 금속-세라믹용 합금, 도재 모의 소성, 산화 처리, 급랭 처리서 론

금속-세라믹관은 금속 하부 구조에 도재를 용착시켜, 금속의 우수한 연·전성 및 내충격성 등과 세라믹의 내식성, 내마모성, 생체 안정성, 심미성 등의 특성을 갖고 있는 치과 보철물이다(1).

일반적으로 Au계 금속-세라믹용 합금은 Pd 등의 원소가 함유되어 있다. 금속-세라믹관 제작 시 주조된 금속 하부 구조에 도재를 축성하여 고온에서 반복적으로 소성함으로써 금속에 도재를 용착시키게 되는데, 이러한 반복적인 소성 과정으로 인해 금속 하부 구조의 변형(creep) 및 처짐(sag) 현상이 발생되어 지대치와 보철물 간의 적합도에 오차가 발생할 수 있다(2-4). 그러한 현상이 발생하는 것을 방지하고자 Au계 금속-세라믹용 합금에 Pd를 추가하는데, Pd의 함량이 높을수록 용융점이 높아져 고온에서 도재가 소성 과정을 거치는 동안 처짐 현상이 발생하는 것을 방지할 수 있기 때문이다(5). 또한 Pd의 함량이 높을수록 경도가 증대되나 그러한 높은 경도로 인해 적합 조정 및 표면 처리 등의 작업을 진행하는 것이 어려울 수 있는데, 이러한 문제는 주조 후 연화 열처리를 시행함으로써 경도를 감소시켜 어느 정도 해소할 수 있는 것으로 알려져 있다(6).

용체화 처리(solution-treatment)는 합금을 변태온도 이상의 온도로 가열하여 그 온도에서 안정한 평형상인 고용체(solid-solution)를 얻는 열처리이다(7). 용체화 처리는 합금을 연화시키기 위해 시행하는 연화 열처리 방법이며, 일반적으로 1,000℃ 부근의 고온으로 유지한 후 급랭 처리(quenching into ice-brine)하여 시행한다. 전 등(8)에 의하면, Au-Pd-In계 금속-세라믹용 합금의 경우 탈가스처리(degassing)를 시행하기 전 용체화 처리를 시행함으로써 200 HV 부근의 낮은 경도가 얻어졌다고 보고하였으며 이러한 낮은 경도 값은 금속 하부 구조 상에 도재를 축성하여 소성하기 전 적합 조정(adaptation)을 하기에 유리할 것으로 생각된다. 또한, 이와 같은 용체화 처리는 차후의 소성 과정에서 오히려 용체화 처리를 시행하지 않고 소성한 시편보다 높은 경도 값을 나타내는 것으로 보고되었다(8). 도재 소성 전 시행되는 합금의 산화 처리는 용체화 처리와 비슷한 온도인 1,000℃ 부근에서 5-10분정도 유지한 후 실온까지 서냉(bench-cooling)시키는 것이 일반적이다. 이러한 점에 착안하여, 용체화 처리를 따로 시행하지 않고 산화 처리 시 냉각 속도를 급랭 시킴으로써 조정하는 것만으로도 연화 열처리 효과를 얻을 수 있다고 생각되었다. 만약 산화 처리 후의 급랭 처리가 소성 과정에 따른 합금의 최종 경도에 영향을 주지 않는다면, 산화 처리 후 합금이 연화됨으로써 금속 하부 구조물의 적합 조정을 진행하기에 더욱 용이할 것이다.

본 연구에서는 Au-Pd-Ag-In계 금속-세라믹용 합금을 이용하여 산화 처리(oxidation) 후 급랭 여부를 달리한 시편을 준비하여 나머지 소성 과정을 도재 축성 없이 시행한 후, 이것이 소성에 따른 경도 변화와 이에 관련된 미세구조 및 결정구조의 변화에 미치는 영향에 대해 알아보았다. 이를 위하여, 매 소성 단계마다 경도 시험을 시행하고 이와 관련된 미세구조와 결정구조 및 원소분포의 변화를 조사하였다.

재료 및 방법

1. 시편

본 연구에 사용된 합금은 Au-Pd-Ag-In계 치과 주조용 합금(SUREBOND 54, Aurium Research, San Diego, CA, USA)이다. 이 합금은 치과용 금속-세라믹 보철물의 하부 구조물 제작에 사용되는 것으로, 제조사에 의해 제시된 합금의 용융 온도 범위는 1,250~1,325℃이고, 주조 온도는 1,400℃이다. 제조사에서 제시한 이 합금의 중량비(wt.%)를 원자비(at.%)로 환산하였는데, 이 때 미량 원소인 Ru을 Ga에 포함시켜 100 wt.%로 환산하여 원자비를 구하였다(Table 1).

판상의 시편(10×10×0.5 mm)을 인산염계 매몰재(BC-VEST P-1000, Bukwang, Seoul, Korea)를 사용해 매몰하였고, 전자원심주조기(Millenium R-HD, Reddish Stone, Pinerolo, Italy)를 이용해 주조하였다. 주조된 시편은 실온까지 서냉하여 as-cast 시편으로 사용하였고, 초음파 세척기(Bransonic, Branson, MO, USA)로 30분 동안 세척하였다.

2. 모의 소성

주조된 판상의 시편을 Table 2와 같은 단계를 거쳐 모의 소성하였다. 냉각 속도를 달리하여 시편의 산화 처리(oxidation)를 시행하였는데, 이를 위해 도재소성로(Multimat 2 Torch, Dentsply, Bensheim, Germany)에서 650℃를 시작 온도로 하여 1,010℃까지 분당 65℃씩 상승시켜 산화 처리하고, Table 3과 같은 단계를 거쳐 상이한 속도로 냉각시켰다. 그 후 Table 2에 제시되어 있는 단계로 소성을 진행하였다.

3. 경도 시험

도재소성로에서 모의 소성한 시편을 미소경도계(MVK-H1, Akashi Co., Tokyo, Japan)를 사용하여 하중 300 gf에 부하 시간 10초의 조건으로 Vickers 경도를 측정하였다. 각 군당 시편의 개수는 3개이며, 각 시편마다 경도를 10회씩 측정한 후 그 평균값을 기재하였다.

4. 전계방출 주사전자현미경 관찰

시편의 모의 소성 및 냉각 과정에 따른 미세구조 변화를 관찰하기 위해 전계방출 주사전자현미경(JSM-6700F, JEOL, Tokyo, Japan)을 사용하였다. 최종적으로 모의 소성된 시편의 표면을 미세 연마기로 경면 연마한 후 시편을 10% KCN (potassium cyanide) + 10% (NH4)2S2O8 (ammonium persulfate)로 제조한 용액으로 부식 시켰다. 표면 처리된 판상의 시편을 전계방출 주사전자현미경을 사용하여 가압 전압 15 kV의 조건으로 관찰하였다.

5. X-선 회절 분석

시편의 모의 소성 및 냉각 과정에 따른 결정구조 형태를 분석하기 위해 X선 회절 장치(XPERT-PRO, Philips, Amsterdam, Netherlands)를 사용하였다. Ni 필터를 통과한 CuKα선을 이용해 관전압 30 kV 및 관전류 40 mA에 주사 속도를 1° (2θ/min)로 한 측정 조건 하에서 X선 회절 분석을 하였다.

6. 에너지 분산형 X선 분광 분석

시편의 모의 소성 및 냉각 과정에 따른 원소분포의 변화를 알아보기 위해 에너지 분산형 X선 분광기(INCA X-sight, Oxford Instruments Ltd., Abingdon-on-Thames, UK)를 사용하였다. 가속전압을 15 kV로 한 측정 조건 하에서 에너지 분산 분광 분석을 하였다.

7. 통계 분석

통계 프로그램인 SPSS 25.0(Statistical Product and Service Solutions 25.0, IBM Co., Armonk, NY, USA)을 이용하여 경도 데이터를 분석하였으며, 0.05의 통계적 유의 수준이 전 검사에서 유의미한 것으로 간주되었다. 소성 후 냉각 속도에 따른 경도 변화를 일원 배치 분산 분석(one-way ANOVA) 및 Tukey HSD로 다중 비교하였고, 각 소성 단계에서의 경도 변화를 반복 측정 분산 분석(Repeated Measure ANOVA, RMANOVA)을 이용하여 개체 내 대비 검정을 진행하였다.

결 과

1. 모의 소성에 따른 경도의 변화

본 연구에서는 산화 처리한 시편을 Table 3에 제시된 다양한 냉각 속도로 조정하여 경도 수치를 비교하였다(Table 4). 냉각 속도는 빠른 순으로 급랭, 0단계(소성로가 완전히 열림), 1단계(소성로가 70 mm 열림), 2단계(소성로가 50 mm 열림)로 구분하였다. 실험결과, 산화 처리한 후 각각 Cooling Stage 0-2로 냉각한 시편의 경도 수치에 통계적 차이가 없어, 냉각 속도를 Stage 1으로 선택하였다.

시편을 650℃에서 시작하여 1,010℃까지 분당 65℃씩 상승시켜 산화 처리한 후 급랭하였다. 그 결과, 시편의 경도는 주조된 상태(as-cast)에서의 경도인 (275.2±6.44) HV보다 감소한 (224.1±2.89) HV의 값을 나타내었다.

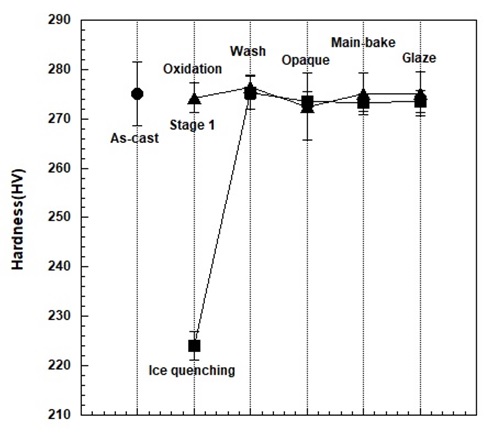

주조 후 산화 처리하여 급랭 처리(ice-quenching) 및 Stage 1으로 각각 냉각시킨 시편을 wash, opaque, main bake, glaze 단계까지 소성하여 경도의 변화를 관찰하였다(Figure 1, Table 5-1, 5-2). 시편을 모의 소성하였을 경우, 전반적인 소성 단계에서 경도는 주조 시와 유사하게 유지되었다. 산화 처리하여 급랭 처리한 시편은 연화 열처리 효과로 인해 경도가 급격하게 하락하였으나, wash 단계에서 주조 시와 유사한 수준으로 경도가 회복되었고, wash 단계에서부터 glaze 단계까지 소성을 진행함에 따라 경도가 변함없이 유지되었다.

Changes in hardness of the specimens during the porcelain-firing simulation (with the standard deviation marked in). As cast: bench-cooled after casting.

Tests of main effects (firing step, cooling rate after oxidation) and two-factor interactions on hardness

2. 모의 소성에 따른 미세구조의 변화

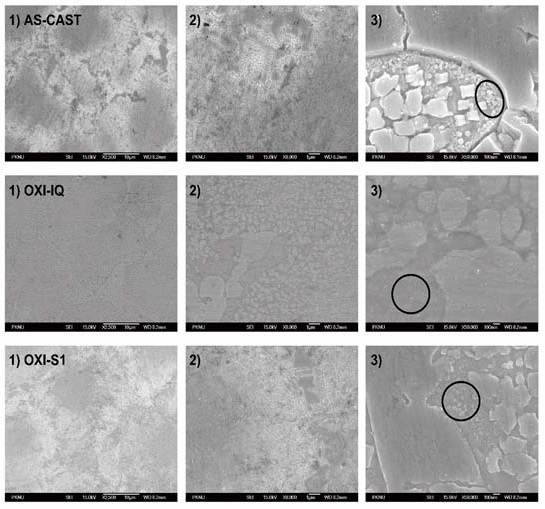

Figure 2는 주조 후 모의 소성을 진행한 시편들의 미세구조 변화를 전계방출 주사전자현미경으로 관찰한 결과이다. 주조한 시편(AS-CAST)에서는 등축정 구조가 형성되었고, 입계를 따라 석출물이 관찰되었다. 산화 처리 후 급랭 처리한 시편(OXI-IQ)에서는 주조한 시편에서와 같이 기질에 다양한 크기의 석출물이 관찰되었으나, 석출물 사이의 기질에서는 미세한 석출물이 사라지고 일부 균질화가 일어났다(O 표기). 산화 처리 후 급랭 처리하지 않고 Stage 1으로 서냉한 시편(OXI-S1)에서는 산화 처리 후 급랭 처리한 시편(OXI-IQ)과 유사한 미세구조가 관찰되었으나, 석출물 사이의 기질에 다시 미세한 석출물(O 표기)이 생성되어 주조한 시편과 동일한 미세구조가 관찰되었다.

Microstructure of as-cast and oxidation specimens: As-cast (AS-CAST), ice-quenched after oxidation (OXI-IQ), and cooled at Stage 1 after oxidation (OXI-S1) at magnifications of ×2,500 (left), ×8,000 (middle), and ×50,000 (right). For AS-CAST, specimens were bench cooled after casting. Circle marks indicate matrix with precipitation.

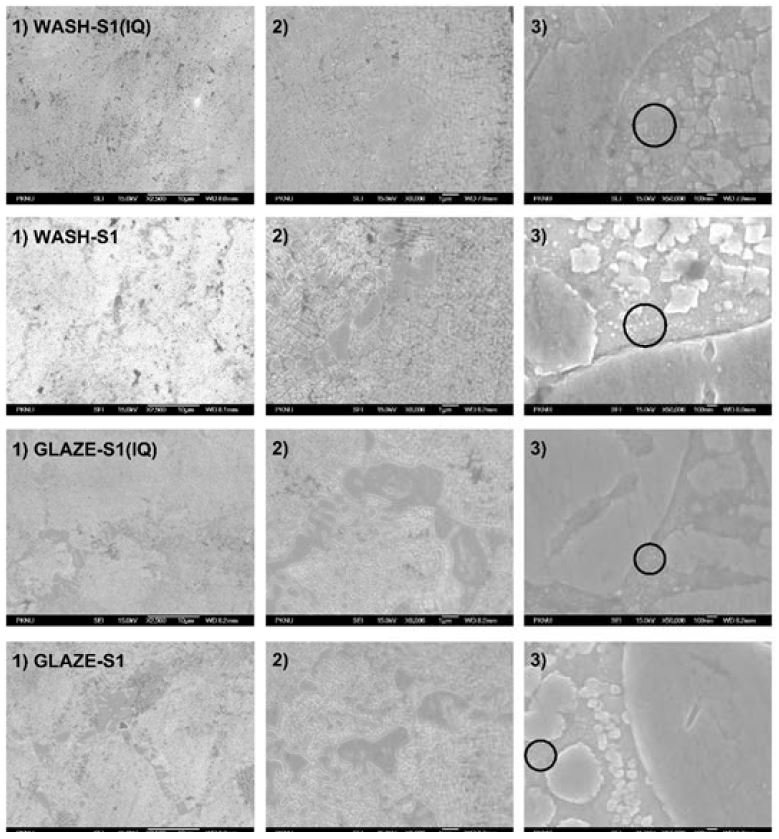

Microstructure after wash and glaze: Wash treatment of OXI-IQ (WASH-S1(IQ)), wash treatment of OXI-S1 (WASH-S1), glaze treatment of OXI-IQ (GLAZE-S1(IQ)), and glaze treatment of OXI-S1 (GLAZE-S1) at magnifications of ×4,000 (left), ×8,000 (middle), and ×50,000 (right). Circle marks indicate matrix with precipitation.

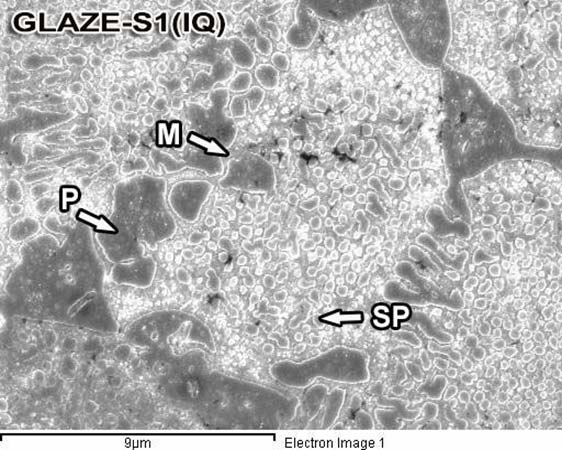

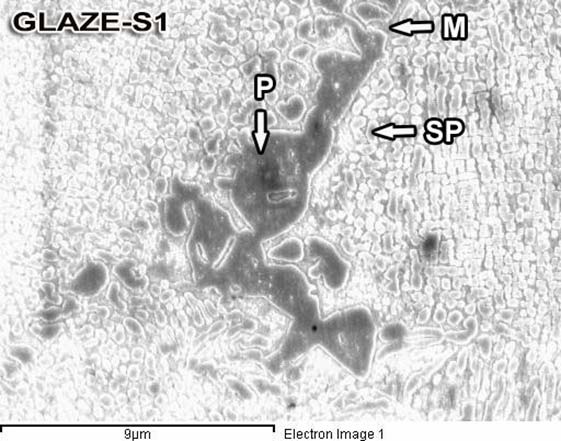

산화 처리 후 급랭 처리한 시편(OXI-IQ)과 산화 처리 후 Stage 1으로 냉각한 시편(OXI-S1)을 각각 Wash 처리하고 Stage 1으로 냉각한 결과(WASH-S1(IQ), WASH-S1), 산화 처리 후 Stage 1으로 냉각한 시편(OXI-S1)에서와 유사한 미세구조가 형성되었다. 또한, WASH-S1(IQ)와 WASH-S1을 소성의 최종 단계인 Glaze 단계까지 처리하고 Stage 1으로 냉각한 시편(GLAZE-S1(IQ), GLAZE-S1)에서도 산화 처리 후 Stage 1으로 냉각한 시편(OXI-S1)에서 얻어진 것과 유사한 미세구조가 유지되었다(O 표기).

3. 모의 소성에 따른 결정구조의 변화

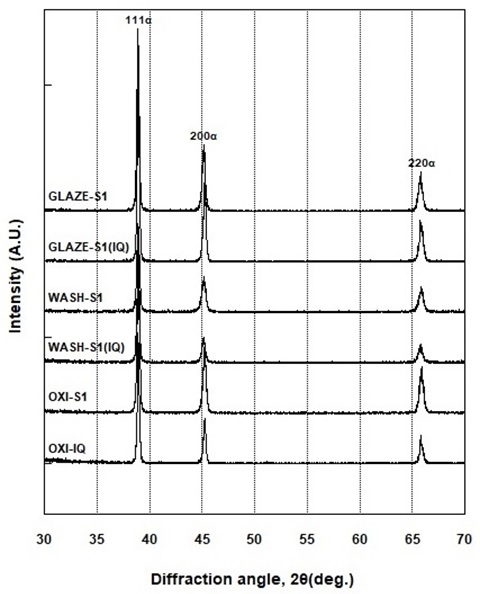

Figure 3는 주조 후 모의 소성을 진행하며 냉각 속도를 Stage 1으로 동일하게 하여 냉각시킨 합금의 결정구조의 변화를 관찰한 것이다. 주조한 시편을 산화 처리한 후 급랭한 시편(OXI-IQ)은 면심입방구조(FCC)의 단일상(α상)이었으며, 격자상수 값은 a200=4.002 Å인 것으로 나타났다. 산화 처리 후 Stage 1으로 냉각한 시편(OXI-S1)의 XRD 결과에서도 여전히 α상만이 관찰되었다. Wash 처리 후 Stage 1으로 냉각시킨 시편(WASH-S1(IQ), WASH-S1)과 최종 모의 소성을 완료한 시편인 GLAZE-S1(IQ)와 GLAZE-S1에서도 동일한 XRD 패턴을 나타내었다.

기질과 석출물의 원소분포를 관찰하기 위하여 에너지 분산형 X선 분광 분석을 진행하였다. Figure 4는 주조한 시편을 최종 모의 소성 완료 후 Stage 1으로 냉각한 시편(GLAZE-S1(IQ), GLAZE-S1)의 원소분포 정도를 관찰한 것이다. 화살표로 표기한 부분의 성분을 분석한 결과를 Table 6에 기재하였고, 두 시편 모두 기질(M)에서는 석출물(P)에 비해 Au 및 Ag의 함량이 높았으나, Pd, In, Ga의 함량은 더 낮은 것으로 나타났다. 크기가 더 작은 석출물(SP)에서의 원소분포는 석출물(P)에서와 조금 다르게 나타났는데, 이는 측정 탐침 크기의 한계로 주변 기질의 원소가 반영된 결과로 보인다.

고 찰

용체화 처리는 합금을 변태 온도 이상의 온도로 가열하여 그 온도에서 평형한 고용체로 만드는 열처리 방법이다. 도재 소성 전 시행되는 합금의 산화 처리는 용체화 처리와 비슷한 온도인 1,000℃ 부근에서 5-10분 정도 유지한 후 실온까지 서냉시키는 것이 일반적이다. 이러한 점에 착안하여, 용체화 처리를 따로 시행하지 않고 산화 처리 시 냉각 속도를 급랭 시킴으로써 조정하는 것만으로도 연화 열처리 효과를 얻을 수 있다고 생각되었다. 만약 산화 처리 후의 급랭 처리가 소성 과정에 따른 합금의 최종 경도에 영향을 주지 않는다면, 산화 처리 후 합금이 연화됨으로써 금속 하부 구조물의 적합 조정을 진행하기에 더욱 용이할 것이다. 본 연구에서는 Au-Pd-Ag-In계 금속-세라믹용 합금을 이용하여 산화 처리 후 급랭 여부를 달리한 시편을 준비하여 나머지 소성 과정을 도재 축성 없이 시행한 후, 이것이 소성에 따른 경도 변화와 이에 관련된 미세구조 및 결정구조의 변화에 미치는 영향에 대해 알아보았다.

본 연구에서는 시편을 소성하여 냉각 속도를 조절함으로써 최대의 경화 효과를 보이는 냉각속도를 찾기 위해, 산화 처리한 시편을 Table 3에 제시된 다양한 냉각 속도로 조정하여 경도 수치를 비교하였다. 실험결과, 산화 처리한 후 각각 Cooling Stage 0-2로 냉각한 시편의 경도 수치에 통계적 차이가 없어, 냉각 속도를 Stage 1으로 선택하였다.

본 연구에 사용된 시편은 주조된 상태(as-cast)에서 (275.2±6.44) HV의 경도를 나타냈는데, 이와 같은 높은 경도는 치과 보철물의 제작에 있어 지대치와 하부 구조물 간의 적합 조정(adaptation) 및 연마(polishing) 등의 작업 능률을 저하시킬 가능성이 있으므로, 이를 해결하기 위해 시편을 650℃에서 시작하여 1,010℃까지 분당 65℃씩 상승시켜 산화 처리한 후 급랭하였다. 그 결과, 시편의 경도는 보다 감소한 (224.1±2.89) HV의 값을 나타내어 이로부터 산화 후 급랭 처리가 별도의 용체화 처리 없이 시편을 연화시키는 효과를 나타냄을 알 수 있었다.

주조 후 산화 처리하여 급랭 처리한 및 Stage 1으로 각각 냉각시킨 시편을 wash, opaque, main bake, glaze 단계까지 소성하여 경도의 변화를 관찰하였다(Figure 1). 시편을 모의 소성하였을 경우, 전반적인 소성 단계에서 경도는 주조 시와 유사하게 유지되었다. 산화 처리하여 급랭 처리한 시편은 연화 열처리 효과로 인해 경도가 급격하게 하락하였으나, wash 단계에서 주조 시와 유사한 수준으로 경도가 회복되었고, wash 단계에서부터 glaze 단계까지 소성을 진행함에 따라 경도가 변함없이 유지되었다. 이렇듯 경도 수치가 높은 수준으로 유지되는 현상은 몇몇 Ag-Pd계 금속-세라믹용 합금의 모의 소성 시에는 나타나지 않았다(9, 10). 이상의 결과로부터 본 시편에 대한 산화 후의 급랭 처리는 시편을 연화 시켰으나, wash 과정에서부터 경도가 회복되어 최종 소성 단계까지 급랭 처리하지 않은 시편과 동일하게 높은 경도 값이 유지됨을 알 수 있었다.

Figure 2는 주조 후 모의 소성을 진행한 시편들의 미세구조 변화를 전계방출 주사전자현미경으로 관찰한 결과이다. 주조한 시편(AS-CAST)에서는 등축정 구조가 형성되었고, 입계를 따라 석출물이 관찰되었다. 산화 처리 후 급랭 처리한 시편(OXI-IQ)에서는 주조한 시편에서와 같이 기질에 다양한 크기의 석출물이 관찰되었으나, 석출물 사이의 기질에서는 미세한 석출물이 사라지고 일부 균질화가 일어나(O 표기) 기질 내의 미세한 석출물이 기질 내로 고용된 것으로 보였으며, 이로 인해 주조한 시편에 비해 경도가 크게 낮아졌다. 산화 처리 후 급랭 처리하지 않고 Stage 1으로 서냉한 시편(OXI-S1)에서는 산화 처리 후 급랭 처리한 시편(OXI-IQ)과 유사한 미세구조가 관찰되었으나, 석출물 사이의 기질에 다시 미세한 석출물(O 표기)이 생성되어 주조한 시편과 동일한 미세구조가 관찰되었고, 이로 인해 주조한 시편과 유사한 수치로 경도가 다시 상승하였다. 이러한 사실로부터 산화 처리 동안에는 기질의 일부 균질화가 일어나 경도가 낮아지지만, 산화 처리 후 냉각 과정에서 석출이 일어나 경도가 다시 회복되는 것을 알 수 있었다.

산화 처리 후 급랭 처리한 시편(OXI-IQ)과 산화 처리 후 Stage 1으로 냉각한 시편(OXI-S1)을 각각 Wash 처리하고 Stage 1으로 냉각한 결과(WASH-S1(IQ), WASH-S1), OXI-S1에서와 유사한 미세구조가 형성되어 기질에 미세한 석출물이 생성되었고, 이로 인해 OXI-S1과 유사한 경도 수치를 나타내었다. 또한, WASH-S1(IQ)와 WASH-S1을 소성의 최종 단계인 Glaze 단계까지 처리하고 Stage 1으로 냉각한 시편(GLAZE-S1(IQ), GLAZE-S1)에서도 OXI-S1에서 얻어진 것과 유사한 미세구조가 유지되었고(O 표기), 이로 인해 경도는 최종 Glaze 단계까지 일정한 수치로 유지되었다. 이와 같이 치과용 합금의 경화 기전 중 입내 석출 현상은 대표적인 경화기전인 것으로 알려져 있다(11-15). 이상으로부터 PFM 하부 구조 상에 도재를 축성하기 전 연화 열처리 효과를 얻고자 급랭 처리를 시행할 경우 소성 완료 후에도 합금의 미세구조에는 변화를 일으키지 않는 것으로 판단된다.

모의 소성에 따른 결정구조의 변화를 알아보기 위해 주조 후 모의 소성을 진행하며 냉각 속도를 Stage 1으로 동일하게 하여 냉각시킨 합금의 결정구조의 변화를 관찰하였다(Figure 3). 주조한 시편을 산화 처리한 후 급랭 처리한 시편(OXI-IQ)은 α상으로 이루어진 단일상의 면심입방구조(FCC)였으며, 격자상수 값은 a200==4.002Å인 것으로 나타났다. Figure 2의 FE-SEM 결과(OXI-IQ)에서는 기질 외에 크고 작은 석출상이 존재하였으나, Figure 3에서는 단일상의 회절피크만 나타났는데, 이러한 사실로부터 석출상은 결정구조와 격자상수 값이 기질의 것과 거의 동일하여 XRD 결과에서 석출상의 회절피크가 나타나지 않은 것으로 보인다. 산화 처리 후 Stage 1으로 냉각한 시편(OXI-S1)의 XRD 결과에서도 동일한 이유로 여전히 α상만이 관찰되었다. Wash 처리 후 Stage 1으로 냉각시킨 시편(WASH-S1(IQ), WASH-S1)과 최종 모의 소성을 완료한 시편인 GLAZE-S1 (IQ)와 GLAZE-S1에서도 위와 동일한 이유로 단일상의 회절패턴을 나타내었다.

기질과 석출물의 원소분포를 관찰하기 위하여 에너지 분산형 X선 분광 분석을 진행하였다. Figure 4는 주조한 시편을 최종 모의 소성 완료 후 Stage 1으로 냉각한 시편(GLAZE-S1(IQ), GLAZE-S1)의 원소분포 정도를 관찰한 것이다. 화살표로 표기한 부분의 성분을 분석한 결과(Table 6), 두 시편 모두 기질(M)에서는 석출물(P)에 비해 Au 및 Ag의 함량이 높았으나, Pd, In, Ga의 함량은 더 낮은 것으로 나타났다. 크기가 더 작은 석출물(SP)에서의 원소분포는 석출물(P)에서와 조금 다르게 나타났는데, 이는 측정 탐침 크기의 한계로 주변 기질의 원소가 반영된 결과로 보인다.

XRD와 EDS 결과를 조합하여 판단하면, 기질은 면심입방구조의 Au-Pd-In상으로 이루어져 있고 Ag를 소량 고용하고 있었다. 한편, 다양한 크기의 석출물은 면심입방구조의 Pd-Au-In상으로 이루어져 있고 Ga를 소량 고용하고 있었다. 성분원소들의 원자직경(distance of closest approach)을 비교하면, Au (2.8840Å, 25℃), Pd (2.7511Å, 22℃), Ag (2.8895Å, 25℃)는 상대적으로 비슷하고, In (3.2513Å, R.T.)은 이들 보다 원자직경이 훨씬 큰 반면 Ga (2.484Å, R.T.)은 훨씬 작다(16). 이러한 이유로 본 연구에서 Pd-Au-In상으로 이루어져 있고 Ga를 소량 고용하는 석출물의 격자상수가 Au-Pd-In상으로 이루어져 있고 Ag를 소량 고용하는 기질과 거의 동일한 격자정수를 나타낸 것으로 판단된다.

결 론

본 연구에서는 Au-Pd-Ag-In계 금속-세라믹용 합금을 이용하여, 산화 처리 후 급랭이 소성에 따른 경도변화 및 이와 관련된 미세구조의 변화와 결정구조의 변화에 미치는 영향에 대해 알아보았다. 그 결과 아래와 같은 결론을 도출하였다.

- 1. 산화 후의 급랭 처리는 시편을 연화시켰으나, 직후의 소성 단계에서부터 경도가 회복되어 최종 소성단계까지 높은 경도값이 유지되었다.

- 2. 산화 후 급랭 처리를 시행할 경우 소성 완료 후에도 합금의 미세구조에는 변화를 일으키지 않았다.

- 3. 기질과 석출물은 면심입방구조의 상으로 이루어져 있었고, 각각 Ag를 소량 고용하는 Au-Pd-In상과 Ga를 소량 고용하는 Pd-Au-In상으로 판단되었다.

이상의 결과로부터 산화 처리 후 급랭 처리가 시행될 경우, 합금의 최종 경도에는 영향을 주지 않으면서 금속 하부 구조물의 적합 조정을 시행하기에 더욱 용이할 것으로 생각된다.

Acknowledgments

이 논문은 2019년도 정부(교육과학기술부)의 재원으로 한국연구재단의 기초연구사업 지원을 받아 수행된 것임 (과제번호 NRF-2017R1D1A1B03030705)

References

- 김웅철, 이병기, 이성욱, 이태정, 김치영, 송상섭 외 공저. 치과도재기공학 I. 3판. 서울: ㈜예낭아이앤씨; 2011;160

-

Tuccillo JJ, Nielsen JP. Creep and sag properties of a porcelain-gold alloy. J Dent Mater. 1967;46(3):579-83

[https://doi.org/10.1177/00220345670460032101]

-

Bertolotti RL, Moffa JP. Creep rate of porcelain bonding alloys as a function of temperature. J Dent Res. 1980; 59(12):2062-5

[https://doi.org/10.1177/00220345800590120601]

-

Fischer J, Baltzer N, Fleetwood PW. Thermal creep analysis of precious metal alloys for the ceramic fused-to-metal technique. J Biomed Mater Res. 1999; 48(3):258-64

[https://doi.org/10.1002/(SICI)1097-4636(1999)48:3<258::AID-JBM9>3.0.CO;2-K]

-

Roberts HW, Berzins DW, Moore BK, Charlton DG. Metal-ceramic alloys in dentistry: A review. J Prosthodont. 2009;18(2):188-94

[https://doi.org/10.1111/j.1532-849X.2008.00377.x]

-

Fischer J, Fleetwood PW. Improving the processing of high-gold metal-ceramic frameworks by a pre-firing heat treatment. Dent Mater. 2000;16(2):109-13

[https://doi.org/10.1016/S0109-5641(99)00086-X]

- 한국치과재료학교수협의회. 치과재료학. 7판. 서울: 군자출판사; 2015;305

-

Jeon BW, Kwon YH, Kim HI, Seol HJ. Changes in hardness and microstructure of a solution-treated Au-Pd-In alloy for porcelain bonding during porcelain firing simulation. Korea J Dent Mater. 2014;41(4): 311-17

[https://doi.org/10.14815/kjdm.2014.41.4.311]

- Jeon BW, Lee GY, Kwon YH, Kim HI, Seol HJ. Hardness change by simulated firing condition in an Ag-Pd-In metal-ceramic alloy. Korea J Dent Mater. 2013;40(3): 185-94

-

Cho SY, Cho MH. Effect of complete firing cycle and rebake on the hardness and microstructure of a Pd-Ag-Au metal-ceramic alloy. Korea J Dent Mater. 2014;41(4):297-303

[https://doi.org/10.14815/kjdm.2014.41.4.297]

-

Vermilyea SG, Cai Z, Brantley WA, Mitchell JC. Metallurgical structure and microhardness of four new palladium-based alloy. J Prosthodont. 1996;5(4):288-94

[https://doi.org/10.1111/j.1532-849X.1996.tb00513.x]

-

Kim SM, Yu YJ, Cho MH, Kwon YH, Kim HI, Seol HJ. Hardening mechanism associated with post-firing heat treatment of softening heat treated and then firing simulated Pd-Ag-Au alloy for bonding porcelain. Korea J Dent Mater. 2015;42(2):95-106

[https://doi.org/10.14815/kjdm.2015.42.2.95]

-

Kim MJ, Shin HJ, Kwon YH, Kim HI, Seol HJ. Effect of cooling rate on precipitation hardening of a Pd-Cu-Ga-Zn metal-ceramic alloy during porcelain firing simulation. Korea J Dent Mater. 2017;44(3):207-16

[https://doi.org/10.14815/kjdm.2017.44.3.207]

-

Shin HJ, Kim MJ, Kwon YH, Kim HI, Seol HJ. The hardening effect by ice-quenching after oxidation of a Pd-Ag-Sn-Au metal-ceramic alloy during porcelain firing simulation. Korea J Dent Mater. 2017;44(3):197-206

[https://doi.org/10.14815/kjdm.2017.44.3.197]

-

Shin HJ, Kwon YH, Seol HJ. Changes in hardness and microstructure of a Pd-Ag-In-Ga based metal-ceramic alloy during porcelain firing simulation and subsequent cooling. Korea J Dent Mater. 2019;46(4): 229-42

[https://doi.org/10.14815/kjdm.2019.46.4.229]

- Cullity BD. Elements of X-ray diffraction. 2nd ed. Massachusetts: Addison-Wesley publishing Co, Ind.; 1978;506-7