리튬 디실리케이트 크라운의 제작방법이 적합도에 미치는 영향

초록

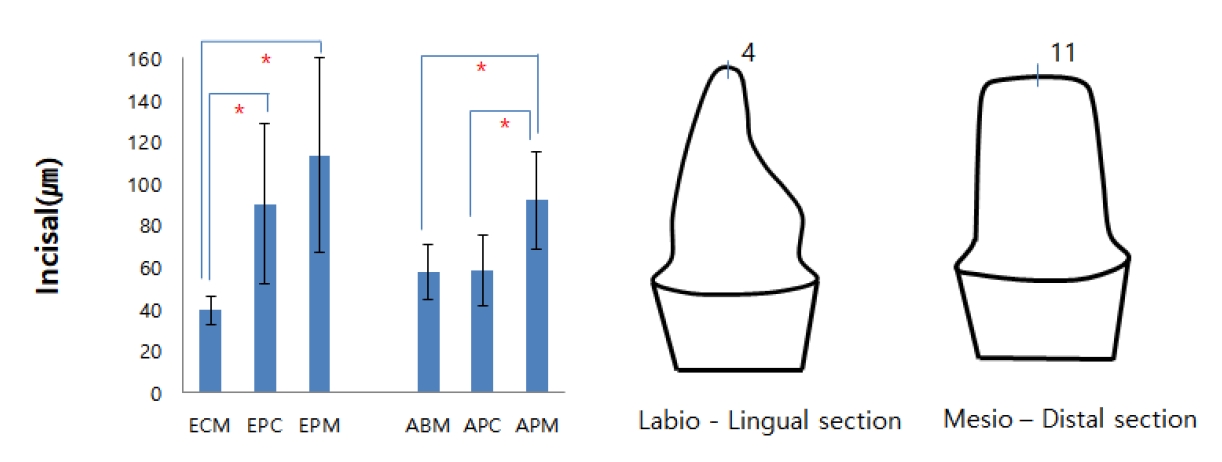

본 연구의 목적은 리튬 디실리케이트 글라스 세라믹 단관의 제조 방법이 변연 및 내면 적합도에 미치는 영향을 평가하는 것이다. 리튬 디실리케이트 단관은 Hass 및 Ivoclar / Vivadent 사에서 제조된 열가압 성형용 잉곳과 CAD/CAM 밀링용 블록을 사용하여 제작하였다. 상악 중절치(#11)를 절단연 2 mm, 축면 1 mm로 절삭하고, 축벽 각도는 6°, 변연부는 deep chamfer 형태로 형성하였다. 제작방법에 따라 6개의 그룹으로 나누었다. ECM (IPS e.max CAD), EPC (Conventional wax-up & IPS e.max press), EPM (Wax block milling & IPS e.max Press), ABM (Amber Mill), APC (Conventional wax-up & Amber Press), APM (Wax block milling & Amber Press). 변연 및 내면 적합도의 측정방법으로 실리콘 복제법을 이용하였고, 현미경을 사용하여 미리 정해놓은 14개의 기준점에서 측정하였다. 통계분석을 위해 Kruskal Wallis test를 시행하였고 사후검정으로 Mann Whitey test를 시행하였다. Bonferroni's method로 제1종 오류를 보정하였다. 변연 부위에서는 ECM그룹과 EPM그룹 사이에서만 유의한 차이가 있었고 모든 그룹에서 임상적으로 허용가능한 범위(120 μm) 이내의 변연적합도를 나타냈다. Deep chamfer에서는 CAD/CAM 방식으로 제작한 ECM과 ABM그룹에서 적합도가 가장 우수하게 나타났다. 축벽과 절단연에서는 ECM그룹이 EPC와 EPM그룹에 비해 적합도가 우수하게 나타났고, ABM그룹과 APC그룹이 APM그룹에 비해 통계적으로 유의하게 우수한 적합도를 나타냈다.

Abstract

The purpose of this study was to evaluate the influence of fabrication methods of lithium disilicate reinforced glass-ceramic crown on marginal and internal fit. Lithium disilicate reinforced glass-ceramic crowns were fabricated using ingots for heat press forming and blocks for CAD/CAM milling manufactured by Hass and Ivoclar/Vivadent. Dentiform of maxillary central incisor was prepared with a 6°taper and 1 mm deep chamfer margin and duplicated with silicone. Then the polyurethane resin was poured at silicone mold to produce working model. Marginal and internal fit were measured by the silicone replica technique. Each silicon replica was cut into labio-lingual and mesio-distal sections and the thickness of the light body silicon was measured. Fourteen reference points were determined and measured using a microscope. As a result of calculating and comparing the average value of 14 points in all groups, the measured value was within 120 μm, the clinically acceptable range suggested by previous literatures. In all groups, the marginal fit was smaller than the internal fit. At the margin area, significant differences were identified only between the ECM group and the EPM group, and there was no statistically significant difference between the remaining groups. At the deep chamfer area, the ECM and ABM group produced by the CAD system had excellent compatibility. In the axial wall and incisal area, ECM was superior to both EPC and EPM. Also, both ABM and APC groups were statistically significantly superior than APM.

Keywords:

Lithium disilicate, Fabrication methods, Marginal fit, Internal fit, Replica technique키워드:

리튬 디실리케이트, 변연적합도, 내면적합도, 실리콘 복제법, 복제방법서 론

성공적인 치과 보철물의 제작을 위해서 요구되는 특성에는 우수한 변연적합도, 생체적합성, 심미성 및 높은 기계적 강도 등이 있다(1). 보철물을 임상적으로 장기간 사용하기 위해서 변연적합도는 중요한 요소이다(2). 과도한 변연의 불일치는 치태축적의 원인이 되고, 시멘트 용해와 미세누출의 속도를 증가시키며 이로 인한 2차 우식과 치주질환을 유발 할 수 있다(3). 변연적합도 뿐만 아니라 내면적합도도 보철물의 제작에 있어서 고려해야 하는 중요한 요소이다. 내면의 공간이 너무 작으면 보철물이 완전하게 안착되지 않을 수 있고, 과도한 공간은 보철물의 유지력 저하와 파절을 초래할 수 있다(4).

Christensen은 임상적으로 허용할 수 있는 변연 간격으로 40 μm를 제시하였고(5), Quante 등은 100 μm, Ostlund는 50 μm의 값을 제시하였다(6, 7). Moldvan 등은 200~300 μm의 간격을 ‘허용 가능’한 간격이라고 기준을 제시하였고(8), Gulker는 200 μm까지도 허용 가능하다고 보고하였다(9). McLean과 von Fraunhofer는 최대 허용 가능한 한계 값이 120 μm라고 보고하였고, 이 값을 많은 연구자들이 임상적으로 허용 가능한 변연 간격으로 제시하고 있다(10).

Holms 등은 적합도 측정 기준에 대해서 보철물의 내면에서 지대치 축벽까지의 수직거리를 내면간극(internal gap), 지대치의 변연 끝에서 보철물 내면까지의 수직거리를 변연간극(marginal gap), 보철물의 변연에서 지대치의 와연우각(cavosurface angle)까지의 거리를 변연오차(absolute marginal discrepancy)라고 정의하였다(11).

심미적 보철물에 대한 환자의 관심과 요구가 높아짐에 따라 금속도재관보다 전부도재관에 대한 관심이 증가하고 있다(12). 금속도재관은 1960년대에 개발되었고, 심미보철물로 가장 많이 사용되었다(13). 그러나 투명도 감소, 치은조직 착색, 금속변연 노출 등의 심미적인 문제들이 제기되었고(14), 이후 전부도재관이 도입되면서 금속도재관의 사용은 점차 줄어들었다. 전부도재관은 금속도재관에 비해 우수한 심미성, 생체적합성, 치아와 유사한 열팽창계수 등의 장점이 있다(15).

전부도재관의 재료 중 가장 많이 사용되고 있는 재료는 지르코니아이다. 지르코니아는 3Y-TZP(이트리아 안정화-정방정 지르코니아 다결정체)가 우수한 기계적 성질로 인해 많이 사용하고 있지만, 고유의 불투명성 때문에 자연치 색조의 재현에 있어서 어려움이 있다(16). 이러한 문제점으로 인해 심미성이 요구되는 전치부 수복 시에는 2중구조 방식의 전부도재관이 적용되었다. 2중구조 방식은 심미적이기는 하지만 비니어 재료의 낮은 파절강도와 열적 부조화로 인해 칩핑(chipping)이나 박리가 일어나는 등의 문제점이 발생하였으며, 근래 이러한 단점을 보완하기 위해 이트리아의 함량을 증가시켜서 광투과성을 개선한 5Y-PSZ 또는 6Y-PSZ(이트리아-부분안정화 지르코니아) 디스크 또는 혼합조성의 다층 다색 지르코니아 디스크가 도입되어 비니어 없이 전치부 수복물 제작에 사용되고 있다. 이외에도 강도가 우수하고 투광성이 있는 리튬 디실리케이트계 글라스-세라믹이 최근 각광을 받고 있다(17). 리튬 디실리케이트계 글라스-세라믹은 굴곡강도가 300~400 MPa로서 다른 글라스-세라믹에 비해 높고 치질에 대한 결합력이 높으므로 전치부는 물론 구치부에도 적용할 수 있는 것으로 언급되고 있다(18)

본 연구에서는 Hass 사와 Ivoclar Vivadent 사에서 제조한 열가압성형용 잉곳과 CAD/CAM 가공용 블록으로 크라운을 제작하여 변연과 내면 적합도를 조사하였다. 본 연구에서 귀무가설은 크라운의 제작 방법이 변연과 내면의 적합도에 영향을 미치지 않는다는 것이다.

재료 및 방법

1. 모형 제작

주모형 제작을 위해 Dentiform (Nissin Dental Products Inc, Kyoto, Japan)의 상악 우측 중절치(#11)를 선택하여 절단연 2 mm, 축면 1 mm를 삭제하였다. 축벽 각도는 6°, 변연부는 deep chamfer 형태로 형성하였다. 작업모형을 제작하기 위해 복제용 실리콘(Elite Double 22 fast, Zhermack S.p.A, Badia Polesine, Italy)을 이용하여 6개의 몰드를 제작하였다. 제작된 몰드에 폴리우레탄 레진(Polyurock, Cendres+Métaux SA, Biel, Switzerland)을 주입하여 각각의 몰드 당 6개씩 총 36개의 작업모형을 준비하였다(n=6).

리튬 디실리케이트 크라운의 제작 방법과 사용한 제품의 종류에 따라 여섯 개의 군으로 나누었고, 각 군마다 6개씩 총 36개의 시편을 준비하였다(Table 1).

2. CAD/CAM 블록을 사용한 크라운 시편 제작

작업모형을 3Shape D2000 (3Shape A/S, Copenhagen, Denmark)로 스캔하여 상악 우측 중절치 싱글 크라운을 3Shape Dental System (3Shape A/S, Copenhagen, Denmark)으로 디자인하였다. 시멘트 공간은 변연 1 mm 상방에 95 μm를 부여하였다. IPS e.max CAD LT A2와 Amber Mill LT A2 블록을 CAD/CAM milling machine ARUM 5X-400 (ARUM Dentistry, Daejeon, Korea)으로 각각 밀링하였다. 밀링이 완료된 후 소성로(AUSTROMAT D4 Press, DEKEMA, Freilassing, Germany)에 넣고 840℃에서 IPS e.max CAD LT A2는 7분, Amber Mill LT A2는 15분간 유지하고 소성로에서 꺼내어 실온이 될 때까지 냉각하였다.

3. 열가압용 잉곳을 사용한 크라운 시편 제작

전통적인 wax-up 방식과 왁스 블록을 밀링하는 방식으로 왁스패턴을 제작하였다. 전통적인 wax-up 방식은 작업모형에 12~13 μm 두께의 다이 스페이서(Space-it, TAUB Products, New York, USA)를 두 번 도포하고 10 μm 두께로 다이 스페이서(YETI DIE SPACER blue, YETI Dental GmbH, Engen, Germany)를 추가한 다음 분리제를 바르고 wax-up을 한 다음 두꺼운 부분의 삭제과정을 거쳐 12개의 패턴을 준비하였다. 왁스 블록을 밀링하는 방식은 CAD/CAM 블록을 사용한 크라운 시편 제작과 같은 방법으로 모형을 스캔, 디자인한 후 왁스 블록 Vipiblock Wax (Shin Dental, Seoul, Korea)을 ARUM 4X-100 (ARUM 3D Solutions, Daejeon, Korea)으로 밀링하여 12개의 패턴을 얻었다. 시멘트 공간은 변연 1 mm 상방에 35 μm를 부여하였다. 두 가지 방법으로 얻어진 24개의 왁스 패턴에 주입선을 부착하고 원추대에 고정한 뒤 매몰재 IPS Press VEST Premium (Ivoclar Vivadent, Schaan, Liechtenstein)을 혼수비 100 g/26 mL로 혼합하여 매몰하고 실온에서 30분 동안 방치하였다. 주형을 850℃에서 50분간 소환한 후 IPS e.max Press LT A2와 Amber Press LT A2 잉곳을 각각 열가압 성형용 전기로 Programat EP 3000/G2 (Ivoclar Vivadent, Schaan, Liechtenstein)에 넣고 IPS e.max Press LT A2는 920℃에서 15분, 그리고 Amber Mill LT A2는 915℃에서 15분간 유지 후 열가압 성형 하였다. 전기로에서 주형을 꺼내서 실온이 될 때까지 냉각한 다음 50 μm glass bead를 2기압으로 분사하여 크라운 표면에 부착되어 있는 매몰재를 제거하였다. 시편의 제작 과정은 숙련된 한명의 기공사가 진행하였다.

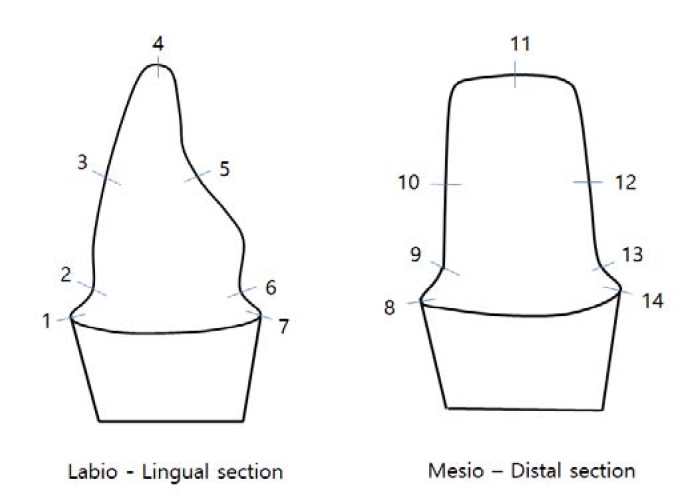

4. 적합도 측정

시편의 적합도 측정을 위해 실리콘 복제법을 적용하였다. 보철물의 내면에 light body 실리콘 인상재 Aquasil Ultra XLV (Dentsply Sirona, York, USA)를 채우고 작업모형에 위치시킨 후 정하중기에 올려놓고 30 N의 무게 하에서 5분간 유지하였다. Light body가 보철물 내면에서 떨어지지 않도록 하면서 모형에서 분리한 다음 light body 내면에 regular boby 실리콘 인상재 Aquasil Ultra Monophase (Dentsply Sirona, York, USA)를 채우고 경화시켰다. 완성된 실리콘 패턴은 근원심과 순설방향으로 절단하여 관찰하였다. 적합도 관측용 시편은 줌스테레오 비전 현미경(TMSZ5D40-B5, Sunny Optical Technology Group Co, Ltd, Ningbo Shi, China)으로 35배 확대하여 촬영하고 측정용 프로그램을 이용하여 두께를 측정하였다. Figure 1과 같이 14개의 기준점을 정하여 측정하였다.

5. 표면분석

CAD/CAM 가공용 리튬 디실리케이트계 글라스-세라믹 블록의 결정화 전과 후 및 열가압 성형용 잉곳의 성형 전과 후의 결정상의 형태학적 미세구조를 관찰하기 위해 표면을 9%의 HF겔로 30초간 산부식한 다음 고해상도 전계방출 주사전자현미경(High Resolution Field Emission Scanning Electron Microscope, HR FE-SEM; SU8230, Hitachi, Tokyo, Japan)으로 관찰하였다.

6. 통계

통계 분석은 SPSS 프로그램을 이용하였고, 정규성 검정 결과 정규분포를 따르지 않는다고 증명되었다. 3가지 제작 방식(CAD/CAM system, Wax-up & Press, Wax block milling & Press)에 따른 적합도에 차이가 있는지를 알아보기 위해서 비모수적인 방법인 Kruskal Wallis test를 시행하였고 5%의 유의수준으로 평가하였다. 사후분석으로 Mann Whitey test를 시행하였고 Bonferroni's method로 제1종 오류를 보정하였다. 1.67% (=5%/3)의 유의수준으로 평가하였다.

결 과

1. 변연 및 내면 적합도

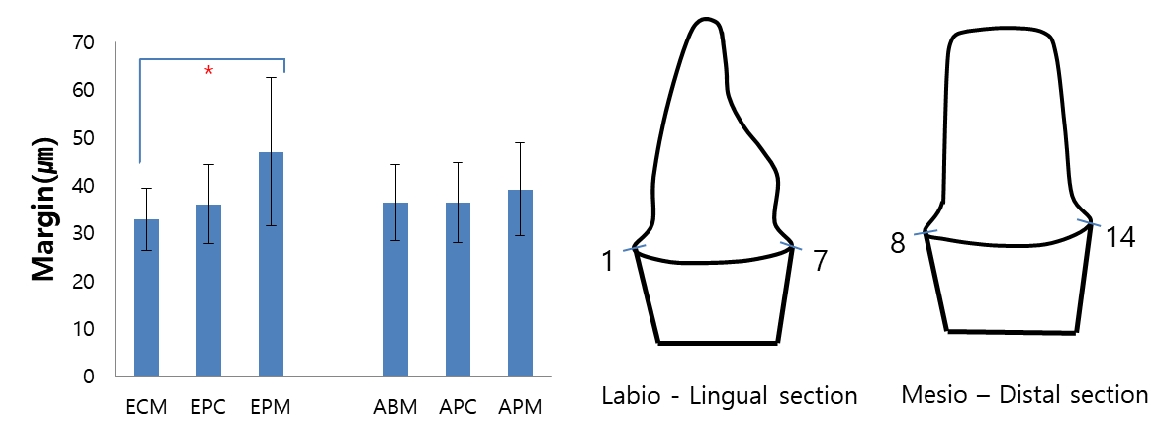

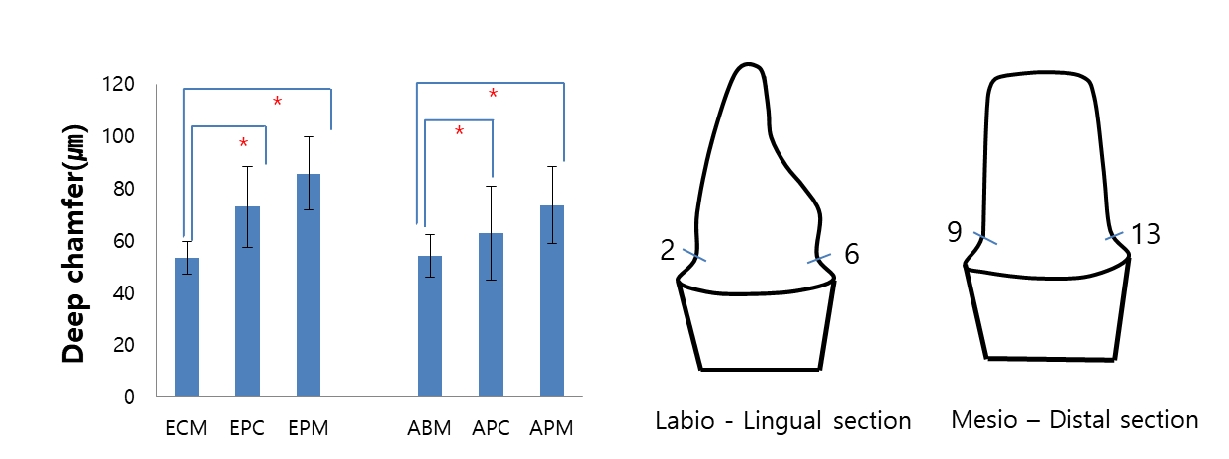

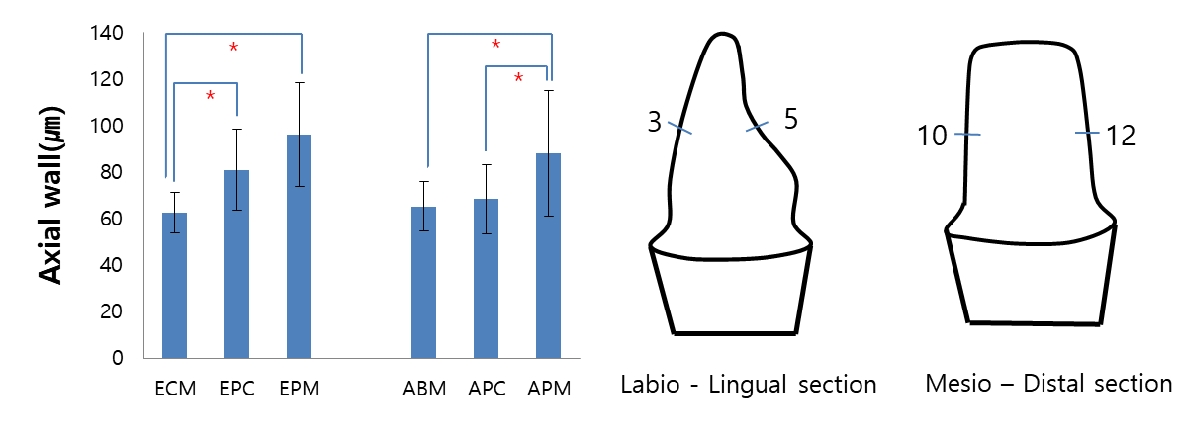

기준점 14곳의 측정값은 4개의 부위(Margin, Deep Chamfer, Axial wall, Incisal)로 나누어 적합도를 비교하였다. 그리고 사용한 제품별로 나누어 비교하였다(ECM, EPC, EPM/ABM, APC, APM).

Kruskal wallis test 결과, ECM, EPC, EPM 그룹들 사이에는 유의한 차이가 있었고(p<0.05), ABM, APC, APM 그룹들 사이에는 유의한 차이가 없었다(p>0.05). 사후검정 결과 ECM 그룹의 측정값이 EPM 그룹에 비해 통계적으로 유의하게 작았다(p<0.016)(Figure 2).

Kruskal wallis test 결과, ECM, EPC, EPM 그룹들과 ABM, APC, APM 그룹들 사이에 각각 유의한 차이가 있었다(p<0.05). 사후검정 결과, ECM 그룹이 EPC과 EPM 그룹들보다, ABM 그룹이 APC과 APM 그룹들보다 Deep chamfer 부위에서 통계적으로 유의하게 작은 측정값을 나타냈다(p<0.016). EPC과 EPM, APC과 APM 그룹들 사이에서는 유의한 차이가 없었다(Figure 3).

Kruskal wallis test 결과, ECM, EPC, EPM 그룹들과 ABM, APC, APM 그룹들 사이에 각각 유의한 차이가 있었다(p<0.05). 사후검정 결과, ECM 그룹은 EPC과 EPM 그룹들보다 통계적으로 유의하게 작은 축벽 간격을, APM 그룹은 ABM과 APC 그룹들보다 통계적으로 유의하게 큰 축벽 간격을 나타내었다(p<0.016). EPC과 EPM 그리고 ABM과 APC 그룹들 사이에서는 각각 통계적으로 유의한 차이가 없었다(p>0.016)(Figure 4).

Kruskal wallis test 결과, ECM, EPC, EPM 그룹들과 ABM, APC, APM 그룹들 사이에서는 각각 유의한 차이가 있었다(p<0.05). 사후검정 결과, ECM 그룹은 EPC과 EPM 그룹보다 통계적으로 유의하게 작은 값을 보였으며, APM 그룹이 ABM과 APC 그룹보다 통계적으로 유의하게 큰 값을 나타내었다(p<0.016). EPC와 EPM 그룹, ABM과 APC 그룹 사이에서는 각각 통계적으로 유의한 차이가 없었다(p>0.016) (Figure 5).

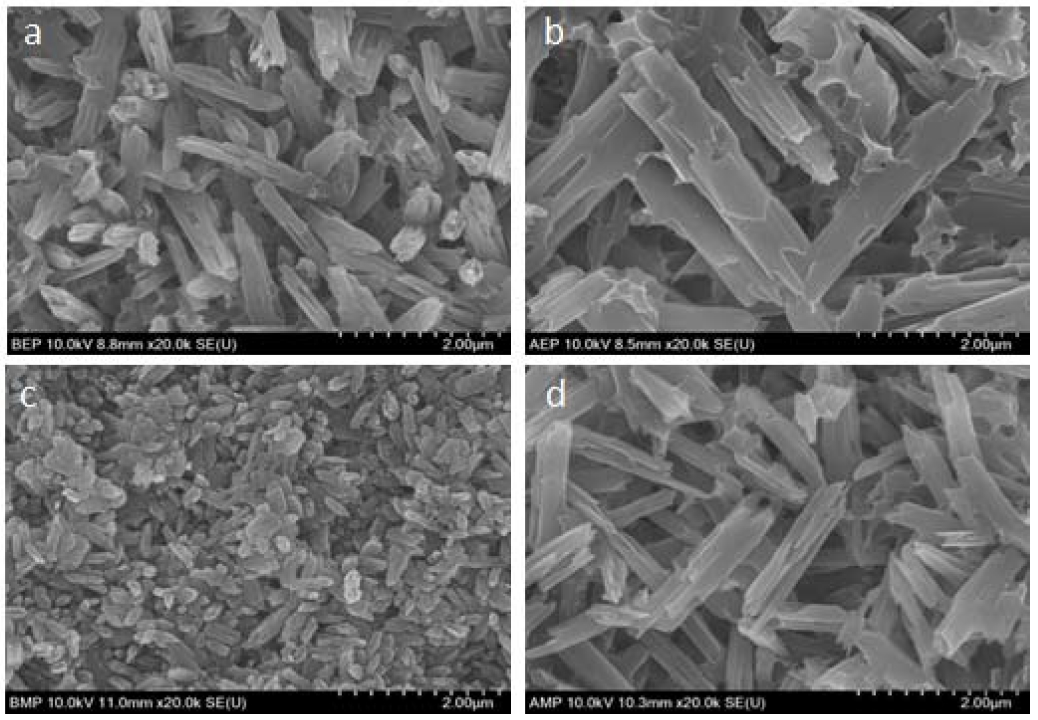

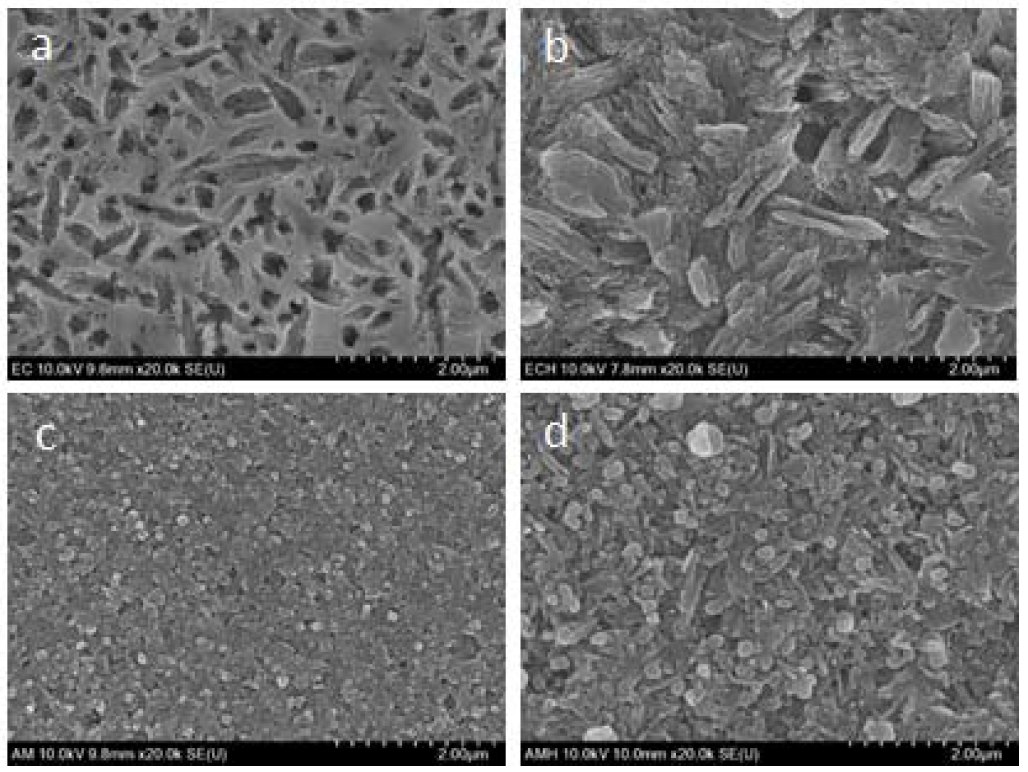

2. HR FE-SEM 분석

Figure 6은 IPS e.max CAD와 Amber mill의 결정화 전·후의 조직을, Figure 7은 IPS e.max press와 Amber press의 press 전·후의 조직을 FE-SEM으로 관찰한 사진이다. IPS e.max CAD는 열처리 전에는 소판형 구조이지만(Figure 6a, 6c), 열처리 후 리튬 디실리케이트의 침상구조로 변화되었다(Figure 6b, 6d). Amber mill은 결정화 전에는 나노 침상구조이지만 열처리 후 침상구조가 조대화되었다. 그렇지만 Amber mill이 IPS e.max CAD에 비해 침상결정들이 작고 치밀한 양상을 나타냈다. IPS e.max press와 Amber press는 잉곳 상태에 비해 열가압 후 침상결정이 조대화되었으며, Amber press가 IPS e.max press에 비해 침상결정들이 더 작고 치밀한 양상을 보였다(Figure 7).

HR FE-SEM images of lithium disilicate glass-ceramic crowns. IPS e.max CAD crystallization before (a) and after (b), Amber mill crystallization before (c) and after (d)

고 찰

본 연구에서는 리튬 디실리케이트계 글라스-세라믹을 사용하여 크라운의 제작방법에 따른 적합도를 비교 평가하였다. 글라스-세라믹은 환자들의 심미적 요구를 충족시켜줄 수 있는 대표적인 세라믹 재료 중의 하나이다. 초기에 도입된 글라스-세라믹들은 자연치의 색조 재현에 유리하다는 장점이 있었지만 열처리 과정에서 큰 수축이 발생하여 변연적합도가 떨어지는 문제가 있었다(19-21). 이러한 문제점을 보완하기 위해 후에 결정화 처리한 잉곳이 도입되었다. 잉곳은 미리 결정화 열처리를 하여 제작되었으므로 수축이 발생하지 않는 이점이 있지만 점도가 높아 주조성형이 불가능하였기 때문에 열가압법을 적용하였다(22, 23). 현재 리튬 디실리케이트계 글라스 세라믹은 결정화 처리를 마친 글라스 세라믹을 고온에서 가압하는 열가압 성형법과 기계를 이용하여 밀링 가공하는 CAD/CAM 방식이 널리 사용되고 있다(24).

보철물의 적합도 측정 방법에는 절단면 측정법(cross-sectional technique), 실리콘 복제법(Replica Technique), micro-CT를 이용한 방법, 3D 중첩법 등이 있다(25). 절단면 측정법은 모형에 보철물을 접착한 다음 절단하고 절단 단면을 관찰하는 방법으로 시편 당 측정부위가 제한적이고 시편과 모형을 절단하는 파괴적인 방법이라는 단점이 있다(26). Micro-CT (X-ray micro-computed tomography)를 이용한 측정법과 3D 중첩 방식은 비파괴적인 방법으로 모형의 손상 없이 적합도 측정이 가능하다. Micro-CT를 이용한 측정법은 다양한 방향에서 측정이 가능하지만 장비가 고가이고, 물질의 방사선 투과율에 따라 측정이 어려울 수도 있다(27). 본 연구에서는 Molin과 Karlsson이 제시한 Replica Technique을 이용하여 적합도를 측정했다(28). Replica Technique은 적합도 측정에 주로 사용되는 방법으로 비파괴적인 방법이고 시편과 모형의 손상이 없어 재활용이 가능하고 비교적 간단한 방법이라는 장점이 있지만 실리콘의 수축과 실리콘의 제거과정에서 찢김으로 인한 변형 가능성과 2차원적인 측정만 가능하다는 단점이 있다(29). 본 연구에서도 light body 실리콘의 찢김으로 인해 실리콘 복제 과정을 반복해야 하는 경우도 있었고, 현비경으로 확대했을 때 light body 인상재와 regular body 인상재의 경계가 분명하지 않은 점도 단점이라고 할 수 있다.

실리콘 복제법으로 적합도 측정결과, 변연 부위의(point : 1, 7, 8, 14) 평균과 표준편차 값은 ECM 32.79±6.56 μm, EPC 35.94±8.28 μm, EPM 46.95±15.53 μm, ABM 36.31±7.99 μm, APC 36.27±8.35 μm, APM 39.1±9.71 μm로 모든 군에서 McLean과 von Fraunhofer이 제시한 임상적으로 허용 가능한 변연적합도 값인 120 μm 이내로 나타났고 모든 군에서 변연부가 내면부보다 통계적으로 우수한 적합도를 나타내었다. 대부분의 전부 도재관에서 내면 간격이 123∼154 μm를 나타냈다는 Kang 등의 보고(30)와 수복물의 내면 간격이 140 μm 이상일 때 유지력이 유의한 수준으로 감소한다는 Jorgensen 등의 연구결과(31)가 있다. 본 연구에서는 모든 군의 내면간격이 140 μm 이내로 나타났으며 이는 세 가지 방법(CAD/CAM system, conventional wax-up & heat-press, wax block milling & heat-press)으로 제작한 리튬 디실리케이트계 글라스-세라믹 크라운의 모두 변연과 내면 간격이 임상적으로 허용 가능함을 의미한다.

리튬 디실리케이트계 글라스-세라믹으로 수복물 제작 시 CAD/CAM 방식은 왁스 패턴의 준비, 매몰 및 주조 과정이 생략되므로 열가압성형법에 비해 제작시간을 단축시킬 수 있을 뿐만 아니라 수복물의 준비과정에서 발생 할 수 있는 오차를 줄일 수 있다. 하지만 밀링 후 결정화 열처리 과정에서 발생하는 수축, 밀링에 사용한 bur의 마모도, 회전축의 흔들림 등에 의한 오차가 발생할 수 있다(32, 33).

Mously 등의 세라믹 수복물의 적합도 평가에 대한 연구에서 CAD/CAM 방식으로 제작 시 30~60 μm의 시멘트 간격을 권장하였고(34), Dolev 등은 CAD/CAM 방식과 열가압 방식으로 제작한 리튬디실리케이트 단일관의 적합도 비교에 관한 연구에서 CAD/CAM 그룹에 대해서는 90 μm, 열가압 그룹에 대해서는 60 μm의 시멘트 간격을 부여하였다(35). Kim은 종래의 lost wax technique을 이용한 금속하부구조물 제작에서 25 μm의 시멘트 공간을 부여하였고(36), Vojdani 등은 왁스패턴을 매몰, 주조하여 금속코핑을 제작하는 연구에서 30 μm의 시멘트 공간을 부여하였다(37). 본 연구에서는 CAD/CAM 방식으로 크라운을 제작한 ECM, ABM 그룹에 대해서는 95 μm의 시멘트 간격을 부여하였고 왁스패턴 제작 후 열가압한 EPC, EPM, APC, APM 그룹에 대해서는 35 μm의 간격을 부여하였다. IPS e.max CAD 블록은 부분 결정화된 상태로서 밀링 후 결정화 열처리 과정을 거쳐야 강도와 색조가 부여되고 Amber Mill 블록은 나노 침상결정 상태에서 밀링 후 열처리 과정을 거쳐서 결정성장을 유도하여 강도와 색상이 부여된다. 열처리의 과정을 거치면서 수축이 발생하므로 보상을 위해 95 μm의 간격을 부여하였다. 본 연구의 결과, 모든 시험 그룹의 변연간격과 내면간격은 허용 가능한 범위내의 간격으로 나타났고 내면 간격에서 ECM그룹은 EPC와 EPM그룹에 비해 통계적으로 유의하게 작은 측정값을 보였다. 그렇지만 ABM그룹은 APC 룹과는 axial wall, incisal 부분에서 유의한 차이가 없었지만 APM 그룹에 대해서는 전체적으로 유의하게 작은 내면간격을 나타냈다.

Vojdani 등은 전통적인 wax-up 방식과 아크릴 블록 밀링 방식으로 제작한 금속 코핑의 적합도에 관한 연구에서 전통적인 방식으로 제작한 금속 코핑의 적합도가 더 우수하다고 보고하였다(37). 제작방식에 따른 3본 금속 구조물의 적합도를 평가하는 Lee와 An의 연구(38)에서도 전통적인 방식으로 왁스 패턴을 준비해서 제작한 수복물의 적합도가 왁스 블록을 밀링한 경우보다 더 우수한 적합도를 나타냈다. Shamseddine 등의 전통적인 방법과 왁스 블록 밀링 방법으로 제작한 리튬 디실리케이트 단일관의 적합도 평가에 관한 연구(39)에서는 왁스 블록을 밀링하여 패턴을 준비한 그룹에서 수복물의 적합도가 더 우수하게 나타났다. 본 연구에서는 전통적인 방법으로 왁스패턴을 제작한 EPC그룹과 왁스블록을 밀링하여 제작한 EPM그룹 사이에서 변연 및 내면간격 모두 통계적으로 유의한 차이가 없었고, APC그룹과 APM그룹 사이에서는 axial wall, incisal에서만 전통적인 방법인 APC그룹이 통계적으로 유의하게 우수한 내면 적합도를 나타냈다. 같은 방식으로 제작한 그룹들 사이에 이와 같이 다른 결과가 나온 것은 왁스 패턴의 준비 과정에서 변형이 일어났기 때문일 것이라고 생각된다. 전통적인 wax-up 방식은 작업 모형에서 패턴의 분리 시 생기는 변형, 작업과정에서 용융된 왁스가 응고되는 동안에 생기는 수축, 시간의 흐름에 따라 내부응력의 방출로 일어나는 변형 등의 적합도가 낮아질 수 있는 요인들이 있고(38), 작업하는 기공사의 숙련도에도 영향을 받는다.

본 연구에서의 한계점들은 적합도 측정에 있어서 한가지의 방법만을 사용했다는 점과 변연적합도 측정 시 변연 오차(absolute marginal discrepancy)를 제외하고 변연간극(marginal gap)만 측정했다는 점이다. 또한 내면적합도의 측정 시 측정부위에 대해 명시된 기준이 없어 연구자들마다 각자의 방법으로 측정부위를 선정하기 때문에 측정값에서도 차이가 있을 것 이라고 생각된다.

추후에 행해질 연구에서는 리튬 디실리케이트 글라스 세라믹 크라운의 적합도와 관련해 더 충분한 개수의 시편으로 다양한 적합도 측정방법을 이용한 비교연구가 필요하고, 싱글 크라운과 더불어 3본 브릿지 수복물의 적합도 평가도 이루어질 필요가 있다고 사려된다.

결 론

본 연구에서는 리튬 디실리케이트 글라스 세라믹 크라운을 제작하기 위해 블록을 밀링하는 방법, 전통적인 wax-up 방식과 wax block milling 방식으로 패턴을 준비 후 각각 열가압하는 방법을 적용하였다. 실리콘 복제법으로 각각의 적합도를 측정하고 분석한 결과, 다음과 같은 결론을 얻었다.

- 1. Margin에서는 CAD/CAM 방식으로 제작한 ECM그룹이 EPM그룹에 비해 우수한 변연 적합도를 나타냈고 나머지 그룹들 사이에서는 통계적으로 유의한 차이가 없었다.

- 2. Deep chamfer에서는 CAD/CAM 방식으로 제작한 ECM과 ABM그룹에서 적합도가 가장 우수하게 나타났다.

- 3. Axial wall과 Incisal에서는 ECM그룹이 EPC와 EPM그룹에 비해 적합도가 우수하게 나타났고, ABM그룹과 APC그룹이 APM그룹에 비해 통계적으로 유의하게 우수한 적합도를 나타냈다.

각각의 제작방식에 따라 변연 및 내면 적합도의 차이를 보였으나 모든 그룹에서 임상적으로 허용 가능한 범위(120 μm) 이내의 적합도를 보였다.

CAD/CAM 가공용 리튬 디실리케이트 글라스-세라믹 블록을 이용해 크라운을 제작할 때 결정화 과정에서 발생하는 수축, 밀링에 사용한 bur의 마모도, 회전축의 흔들림 등에 의한 오차를 보상하기 위해 적절한 시멘트 공간을 부여하는 것도 중요하다고 생각된다.

References

-

Karlsson S. The fit of Procera titanium crowns. An in vitro and clinical study. Acta Odontol Scand. 1993;51(3):129-34.

[https://doi.org/10.3109/00016359309041158]

- Han MS, Kim KB. Conparison of the marginal and internal fit on the cast and CAD-CAM cores. J Dent Hyg Sci. 2012;12(4):368-74.

-

Bindl A, Mormann WH. Marginal and internal fit of all ceramic CAD/CAM crown-copings on chamfer preparations. J Oral Rehabil. 2005;32(6):441-7.

[https://doi.org/10.1111/j.1365-2842.2005.01446.x]

-

Pyo SW, Lee JJ, Han JS, Lim YJ. Study on methodology for the assessment of internal and marginal adaptation on fixed dental prosthesis. J Dent Rehabil Appl Sci. 2016;32(3):158-68.

[https://doi.org/10.14368/jdras.2016.32.3.158]

-

Christensen GJ. Marginal fit of gold inlay castings. J Prosthet Dent. 1996;16(2):297-305.

[https://doi.org/10.1016/0022-3913(66)90082-5]

-

Quante K, Ludwig K, Kern M. Marginal and internal fit of metal-ceramic crowns fabricated with a new laser melting technology. Dent Mater. 2008;24(10):1311-15.

[https://doi.org/10.1016/j.dental.2008.02.011]

- Ostlund LE. Cavity design and mathmatics: their effect on gaps at the margins of cast restorations. Oper Dent. 1985;10(4):122-37.

- Moldovan O, Rudollph H, Quaas S, Bornemann G, Luthardt RG. Internal and external fit of CAM-made zirconia bridge frameworks-a pilot study. Deutsche Zahnartztliche Zeitschrift. 2006;61(1):38-42.

- Gulker I. Margins. N Y State Dent J. 1985;51(4):213-5, 217.

-

McLean JW, von Frauenhofer JA. The estimation of cement film thickness by an in vivo technique. Br Dent J. 1971;131(3):107-11.

[https://doi.org/10.1038/sj.bdj.4802708]

-

Holms JR, Bayne SC, Holland GA, Sulik WD. Considerations in measurement of marginal fit. J Prosthet Dent. 1989;62(4):406-8.

[https://doi.org/10.1016/0022-3913(89)90170-4]

-

Guess PC, Vagkopoulou T, Zhang Y, Wolkewitz M. Marginal and internal fit of heat pressed versus CAD/CAM fabricated all-ceramic onlays after exposure to thermo-mechanical fatigue. journal of dentistry. 2014;42(2):199–209.

[https://doi.org/10.1016/j.jdent.2013.10.002]

- Lim CH. Evaluation of fracture strengths and color difference of lithium disilicate single crown [dissertation]. Chonbuk National University; 2017.

- Oh SM. A study on the tone blocking using ZrO core and the effect of treatment condition on coloring of zirconia core [dissertation]. Paichai University; 2011.

-

Braga RR, Ballester RY, Daronch M. Influence of time and adhesive system on the extrusion shear strength between feldspathic porcelain and bovine dentin. Dent Mater. 2000;16(4):303-10.

[https://doi.org/10.1016/S0109-5641(00)00023-3]

- Kim JW., Evaluation of the fitness of glass infiltrated zirconia core in maxillary central incisor [dissertation]. Chonnam National University; 2017.

-

Kang W, Han MS, Kim JH. Effect of CAD/CAM ceramic thickness on shade. J Korean Soc Dent Hyg. 2016;16(5):695-700.

[https://doi.org/10.13065/jksdh.2016.16.05.695]

-

Choi BJ. A Study on Hybrid material of Making Dental restorations by CAD/CAM System. J Korean Acad Esthet Dent. 2014;23(2):86-94.

[https://doi.org/10.15522/JKAED.2014.23.2.86]

-

Southan DE, Jorgensen KD. Precise porcelain jacket crowns. Aust Dent J. 1972;17(4):269-73.

[https://doi.org/10.1111/j.1834-7819.1972.tb04930.x]

-

Dickinson AJG, Moore BK, Harris RK, Dykema RW. A comparative study of the strength of aluminous porcelain and ceramic crowns. J Prosthet Dent. 1989;61(3):297-304.

[https://doi.org/10.1016/0022-3913(89)90132-7]

-

Scharer P, Sato T, Wohlwend A. A comparison of the marginal fit of three cast ceramic crown system. J Prosthet Dent. 1988;59(5):534-42.

[https://doi.org/10.1016/0022-3913(88)90065-0]

- Dong JK, Luthy H, Wohlwend A, Scharer P. Heat-pressed ceramics: technology and strength. Int J Prosthodont. 1992;5(1):9-16.

-

Gorman CM, McDevitt WE, Hill RG. Comparison of two heat-pressed all-ceramic dental materials. Dent Mater. 2000;16(6):389-395.

[https://doi.org/10.1016/S0109-5641(00)00031-2]

-

Sim JH, Lee JB, Hwang SS. Effect of glazing on the flexural strength of lithium disilicate glass ceramics. Korean J Dent Mater. 2019:46(4):185-94.

[https://doi.org/10.14815/kjdm.2019.46.4.185]

-

Lee HH, Lee DH, Lee KB. In vitro evaluation methods on adaptation of fixed dental prosthesis. J Dent Rehabil Appl Sci. 2017;33(2):63-70.

[https://doi.org/10.14368/jdras.2017.33.2.63]

-

Jeong SJ, Cho HW, Jung JH, Kim JM, Kim YL, Comparative evaluation of marginal and internal fit of metal copings fabricated by various CAD/CAM methods. J Korean Acad Prosthodont. 2019;57(3):211-8.

[https://doi.org/10.4047/jkap.2019.57.3.211]

-

Euan R, Figueras-Alvarez O, Cabratosa-Termes J, OliverParra R. Marginal adaptation of zirconium dioxide copings: influence of the CAD/CAM system and the finish line design. J Prosthet Dent. 2014;112(2):155-62.

[https://doi.org/10.1016/j.prosdent.2013.10.012]

-

Molin M, Karlsson S. The fit of gold inlays and three ceramic inlay system. A clinical and in vitro study. Acta Odontol Scand. 1993;51(4):201-16.

[https://doi.org/10.3109/00016359309040568]

- Rahme HY, Tehini GE, Adib SM Ardo AS, Rifai KT. In vitro evaluation of the “replica technique” in the measurement of the fit of Procera crowns. J Contemp Dent Pract. 2008;9(2):25-32.

-

Kang DR, Shim JS, Moon HS, Lee KW. Marginal fidelity of zirconia core using MAD/MAM system. J Korean Acad Prosthodont. 2010;48(1):1-7.

[https://doi.org/10.4047/jkap.2010.48.1.1]

-

Jorgensen KD, Esbensen AL. The relationship between the film thickness of zinc phosphate cement and the retention of veneer crowns. Acta Odontologica Scandinavica. 1968;26(3):169-75.

[https://doi.org/10.3109/00016356809026130]

-

Sturdevant JR, Bayne SC, Heymann HO. Margin gap size of ceramic inlays using second-generation CAD/CAM equipment. J Esthet Dent. 1999;11(4):206-14.

[https://doi.org/10.1111/j.1708-8240.1999.tb00400.x]

-

Mously HA, Finkelman M, Zandparsa R, Hirayama H. Marginal and internal adaptation of ceramic crown restorations fabricated with CAD/CAM technology and the heat-press technique. J Prosthet Dent. 2014;112(2):249-56.

[https://doi.org/10.1016/j.prosdent.2014.03.017]

-

In HS, Cho HW, Jung JH, Kim JM, Kim YL. Comparison of marginal and internal discrepancies of zirconia crowns fabricated by various digital scan methods. Korean J Dent Mater. 2019:46(3):153-64.

[https://doi.org/10.14815/kjdm.2019.46.3.153]

-

E Dolev, Y Bitterman, A Meirowitz. Comparison of marginal fit between CAD-CAM and hot-press lithium disilicate crowns. J Prosthet Dent. 2019;121(1):124-8.

[https://doi.org/10.1016/j.prosdent.2018.03.035]

-

Kim JH. Evaluation of marginal and internal gap of metal substructures fabricated by the state-of-the-art manufacturing technologies. Korean J Dent Mater 2020;47(1):1-10.

[https://doi.org/10.14815/kjdm.2020.47.1.1]

- Vojdani M, Torabi K, Farjood E, Khalei AAR, Comparison the marginal and internal fit of metal copings cast from wax patterns fabricated by CAD/CAM and conventional wax up techniques. J Dent Shiraz Univ Med Sci. 2013;14(3):118-29.

- Lee JH, An JS, An Comparison the fit of three-unit metal framework fabricated by wax milling method and digital light projection method. J Kor Aca Den Tec. 2019;41(1):9-19.

-

Shamseddine L, Mortada R, Rifai, K, Johann J. Marginal and internal fit of pressed ceramic crowns made from conventional and computer-aided design and computer-aided manufacturing wax patterns: An in vitro comparison. J Prosthet Dent. 2016;116(2):242-8.

[https://doi.org/10.1016/j.prosdent.2015.12.005]