Precipitation hardening associated with post-firing heat treatment after simulated firing of an Au-Pt-Pd metal-ceramic alloy

The precipitation hardening by post-firing heat treatment after simulated firing of an Au-Pt-Pd metal-ceramic alloy was examined by observing the change in hardness, crystal structure and microstructure. By post-firing heat treatment of a completely fired specimen at 650℃, the hardness increased rapidly within 10 minutes to the maximum value. The maximum hardness value was maintained until 40 minutes, then the hardness decreased gradually. The apparent hardening by post-firing heat treatment after simulated porcelain firing was attributed to the lattice strains which were formed by the grain interior- and grain boundary precipitates. The precipitated phase from the parent Au-rich α phase by the post-firing heat treatment after simulated firing was an AuCu3-type (Pt, Pd)3(In, Sn) phase with a lattice parameter of a220=3.9986 Å. From the above results, appropriate post-firing heat treatment in order to support the hardness of metal substructure of metal-ceramic prosthesis was expected to bring positive effects to durability of the prosthesis.

Keywords:

post-firing heat treatment, Au-Pt-Pd metal-ceramic alloy, simulated porcelain firing, grain interior precipitates, precipitation hardening서 론

다양한 종류의 금속-세라믹용 합금이 치과계에서 사용되고 있다. 그 중 금(Au)을 기반으로한 금속-세라믹용 고귀금속 합금은 부식에 대한 저항성이 우수하고 높은 생체적합성을 나타내지만 Au의 함량에 따른 높은 연성 때문에 연마하는 과정에서 어려움을 겪는다. 또한 Au의 함량이 높은 합금은 creep에 대한 저항성이 낮기 때문에 합금의 변형을 초래하여 금속-세라믹 보철물의 실패를 가져올 수 있다 (Tuccillo 등, 1967; Bryant 등, 1979; Bertolotti, 1989).

Au, Pt, Pd를 주성분으로 구성된 Au-Pt-Pd계 합금은 대표적인 금속-세라믹용 합금 중 하나이다. Pt는 Au와의 고용한도에 의해 고온에서 냉각되는 과정에서 석출이 발생되고 이러한 석출은 합금의 경도에 영향을 미친다 (Fischer 등, 2000). Au-Pt계 합금에서 Au와 Pt는 넓은 용해범위 때문에 편석이 발생되어 최상의 기계적 성질을 나타내지 못한다. Au-Pt계 합금에 Pd를 첨가하면 Au와 Pt의 용해범위를 좁힐 수 있기 때문에 융점이 낮은 In의 함량을 증가시킬 수 있으며, In 함량의 증가는 강도의 증가를 가져온다 (Fischer 등, 2000). 그리고 Pd는 Pt와 고용한도를 나타내지만 In, Sn과 같은 저융점 원소들과 안정상을 형성한다 (Massalski, 1990; Kim 등, 2003).

일반적인 금합금과는 달리 금속-세라믹용 금합금은 전장되는 세라믹의 소성을 위해 고온에서 여러 번 열처리된다. 이러한 고온열처리로 인해 합금은 균질화 상태를 이루게 되고 냉각과정에서 발생하는 원소의 석출이나 격자변형이 합금의 강도에 영향을 미칠 수 있다. Bertolotti (1980) 등은 세라믹이 용착되는 고온의 소성과정에서 발생되는 thermal distortion으로 인해 합금의 강도가 증가한다고 보고하였고 (Fischer 등, 1999), Chew(1990) 등은 고온에서 여러 단계의 누적소성은 용체화 처리와 같은 효과를 가져와 경도의 감소를 야기한다고 보고하였다 (Reed-Hill, 1973; Shim 등, 1995). 이와 같이 금속-세라믹 합금의 소성 후 기계적 성질의 변화는 합금의 조성과 함량에 따라 다양하게 나타나며, 소성 후 합금의 경도가 증가하였다고 할지라도 구강내의 저작압에 견딜 수 있을 만큼 충분하지 않을 수 있다. Au-Pt-Pd계 금속-세라믹용 합금의 등온시효열처리에 관한 선행연구에서 합금의 열처리에 의해 Au-rich 기지에서 Pt-rich 상이 석출되는 것이 관찰되었으며, 이러한 석출상의 생성 이후 조대화 정도에 따라 합금의 경도가 증가한 후 감소하였다 (Kim 등, In press). 이러한 결과로부터 Au-Pt-Pd계 금속-세라믹용 합금의 모의소성 후 후열처리에 의한 석출 정도의 조절로 합금의 기계적 성질을 향상시킬 수 있을 것으로 생각되었다. 합금에서 석출 정도의 조절은 열처리 조건의 조절에 의해 가능하다. 하지만 세라믹이 소성된 금속-세라믹 보철물을 고온에서 열처리하게 되면 세라믹의 기계적 성질에 나쁜 영향을 미칠 수 있기 때문에 모의소성 후 세라믹으로 이루어진 상부구조에 영향을 미치지 않는 비교적 낮은 온도 범위에서 후열처리 하는 것이 바람직한 것으로 생각되었다.

본 연구에서는 Au-Pt-Pd계 금속-세라믹용 합금의 모의소성 후 후열처리에 따른 석출경화 효과를 확인하기 위해서 모의소성 후 후열처리 조건을 달리하여 경도변화를 측정하고 이와 관련된 미세구조의 변화 및 결정구조의 변화를 관찰하였다.

재료 및 방법

1. 실험 합금

본 실험에 사용된 합금은 Au-Pt-Pd계 치과 주조용 귀금속 합금 (Aurium 3, Aurium® Research U.S.A.)이다. 이 합금은 금속-세라믹 보철물의 하부구조물 제작에 사용된다. 용융범위는 1150-1230℃이고 주조온도는 1380℃이며 제조사에 의한 합금의 조성은 Table 1과 같다. 단, 1 wt.% 이하로 함유된 미량원소의 정확한 함량은 X선 형광분석 (XRF)을 통하여 알아보았다. 시편은 판상이며 크기는 8×8×1mm이다.

2. 열처리

단일상의 고용체를 얻기 위해 판상의 시편을 아르곤 분위기의 수직전기로에서 950℃로 10분간 가열하여 용체화 처리 (solution treatment, S.T.)하였고, 상전이를 방지하기 위해 빙염수 중에서 급냉 (quenching)처리하였다. 소성 후 후열처리에 따른 경도변화를 알아보기 위해 시편을 세라믹 소성로 (Multimat 2 touch, Densply, Germany)에서 Table 2와 같이 모의소성한 후 시간과 온도를 달리하여 후열처리 (post-firing heat treatment)하고 실온까지 방냉 (bench cooling)하였다.

3. 경도 시험

세라믹 소성로에서 후열처리된 각각의 시편을 미소경도계 (MVK-H1, Akashi Co., Japan)를 사용하여 하중 300 gf, 부하시간 10초의 조건으로 비커스 경도를 측정하였다. 각각의 시편에 대하여 경도를 5회 측정한 후 그 평균을 경도값으로 나타내었다.

4. X-선 회절 분석

후열처리에 따른 시편의 결정구조를 분석하기 위해 앞서 언급된 판상의 시편을 X선 회절장치 (XPERT-PRO, Philps, Netherlands)를 사용하여 X선 회절실험을 시행하였다. 측정조건은 관전압 30 kV, 관전류 40 mA, 주사속도는 1° (2θ/min)이고, Ni 필터를 통과한 Cu Kα선을 사용하였다.

5. 전계방출주사전자현미경 관찰

후열처리에 따른 시편의 미세구조 변화를 관찰하기 위해 전계방출주사전자현미경 (JSM-6700F, Jeol, Japan)을 사용하였다. 후열처리된 시편의 표면을 미세연마기를 사용하여 순차적으로 연마하였고, 경면으로 연마된 시편을 10% KCN (potassium cyanide) + 10% (NH4)2S2O8 (ammonium persulfate)의 신선한 부식액으로 표면을 부식시켰다. 표면 처리된 판상의 시편을 전계방출주사전자현미경을 사용하여 가속전압 15 kV의 조건으로 관찰하였다.

6. 에너지 분산형 X-선 분광분석

후열처리에 따른 원소분포의 변화를 알아보기 위해 에너지 분산형 X선 분광분석기 (INCA x-sight, Oxford Instruments Ltd., UK)를 사용하여 가속전압 15 kV의 조건으로 시편을 분석하였다.

결과 및 고찰

1. 모의소성 후 후열처리에 따른 경도변화

선행연구에서 550℃를 소성 시작온도로 설정하고 stage 0를 냉각속도로 설정하여 세라믹을 용착시키지 않은 상태에서 용체화 처리된 시편을 모의소성한 결과 시편의 경도가 114.43 HV에서 187.6 HV으로 조금 상승하였다 (Kim 등, 2014). 그러나 소성이 끝난 금속-세라믹 보철물이 구강내에서 사용되기에는 경도가 충분하지 않은 것으로 생각되었다. 이러한 문제를 극복하기 위해 후열처리를 시행하여 경도의 증가를 유도하였다.

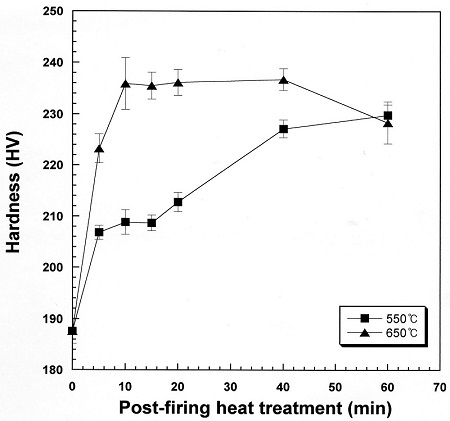

본 실험에서는 모의소성 결과 얻어진 낮은 경도값을 회복 시켜주기 위해 각각 550℃, 650℃에서 60분간 후열처리를 시행한 후 시편들의 경도변화를 관찰하였다. Figure 1은 모의소성 후 후열처리 온도와 시간에 따른 경도변화를 나타낸다. 모의소성된 시편을 650℃에서 후열처리한 결과 후열처리 시간 10분 만에 경도가 급격히 상승하였고, 그 후 40분까지 최고값이 유지되다가 40분 이후에 경도가 하강하기 시작하였다. 그에 반해 550℃에서는 후열처리시간 60분까지 경도가 조금씩 지속적으로 증가하였다. 이러한 두 온도에서의 경도변화의 차이는 고온에서 원자의 확산속도가 더욱 빠른 것에 기인하여, 550℃에서 열처리한 시편에 비해 650℃에서 열처리한 시편의 경도상승과 과시효연화가 더 빨랐던 것으로 생각되었다 (Seol 등, 2006; Kim 등, 2007; Yu 등, 2008). 따라서 본 합금은 650℃에서 10분 정도 후열처리를 시행함으로 인해 경도를 50 HV 정도 증가시킬 수 있었다. 이상과 같이 모의소성 후 세라믹에 영향을 미치지 않을 정도의 낮은 온도에서 후열처리를 시행하는 것이 금속-세라믹 하부구조물의 경도상승에 효과적인 것을 알 수 있었다.

2. 모의소성 후 후열처리에 따른 결정구조 변화

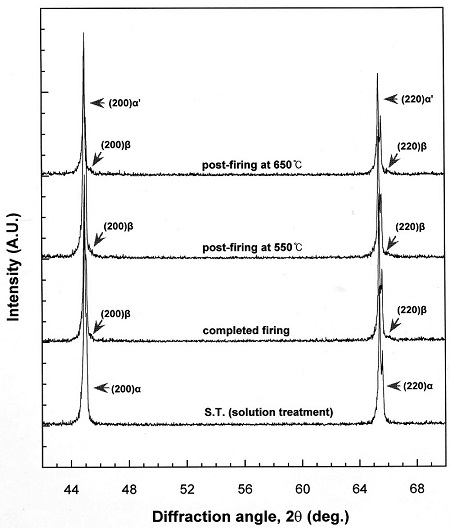

모의소성 후 열처리에 따른 결정구조의 변화를 분석하기 위해서 X선 회절실험을 시행하였다. Figure 2는 용체화 처리된 시편 (S.T.), 모의소성된 시편, 그리고 모의소성 후 각각 550℃, 650℃에서 60분간 후열처리를 시행한 시편의 X선 회절도형의 변화이다. 선행연구에서 용체화 처리 후 모의소성 함에 의해 모상인 α상의 (200)과 (220) 회절피크의 고각도측에 석출로 인한 약한 피크 (200, 220β)가 관찰되어 용체화 처리 후 모의소성에 의해 단일상의 모상 (α)이 격자정수가 약간 더 커진 α'상으로 전이하면서 모상보다 격자정수가 약간 작은 β석출상이 새롭게 생성되었다 (Kim 등, 2014). 모의소성된 시편을 각각 550℃, 650℃에서 후열처리를 시행한 결과 Figure 2에서 보듯이 모의소성된 시편에 비해 회절피크의 이동이나 새로운 피크의 생성은 나타나지 않았고 모의소성 단계에서 나타났던 것과 동일한 회절피크들이 관찰되었다. 650℃에서 60분간 후열처리를 시행한 시편으로부터 석출상 (β)의 격자정수를 확인한 결과 격자정수 a220=3.9986 Å인 f.c.c 구조로 확인되어, 모의소성 단계에서 나타났던 석출상의 격자정수 a220=3.992 Å와 아주 유사하였다. 이상으로부터 후열처리로 인한 경도의 증가에 기여한 것이 새로운 석출상이 아니라 모의소성 단계에서 관찰되었던 것과 동일한 석출상임을 알 수 있었다.

모의소성에 따른 반가폭 (full width half maximum, FWHM)의 변화와 경도 변화의 관계를 알아보기 위해 Figure 2의 X선 회절 도형으로부터 반가폭을 계측하였다. 그 결과, 모의소성을 끝낸 단계에서의 반가폭은 0.098 (°)였는데, 이를 650℃에서 60분 동안 후열처리함에 의해 반가폭이 0.157 (°)로 상승되었다. 상변태 과정에서 일어나는 반가폭의 상승은 격자변형의 증가를 의미하며 그 후, 반가폭의 하강은 내부에 생성된 격자변형의 해소를 의미한다 (Douglass, 1969; Tanaka 등, 1998; Kawashima 등, 2000; Shiraishi 등, 2002; Suryanarayana 등, 2006; Yu 등, 2008). 또한 격자변형이 경도의 상승에 크게 기여한다는 것은 치과용 합금에 관한 다양한 연구들에서 보고되었다 (Yasuda 등, 1983; Lee 등, 2004; Yu 등, 2008). 이 결과 본 실험에서 최종 모의소성 후 열처리하는 과정에서 나타난 석출물의 생성이 합금 내부의 격자 뒤틀림을 발생시켜 경도가 크게 상승한 것으로 생각되었다.

3. 모의소성 후 후열처리에 따른 미세구조의 관찰

동일한 합금을 사용한 선행연구에서 용체화 처리된 단일상의 시편을 모의소성한 결과, 초기의 입내 석출로 명확한 경도의 상승을 가져왔으며, 모의소성 과정을 거침에 따라 입내 석출물이 조대화 되면서 경도의 하강을 유발하였다 (Kim 등, 2014).

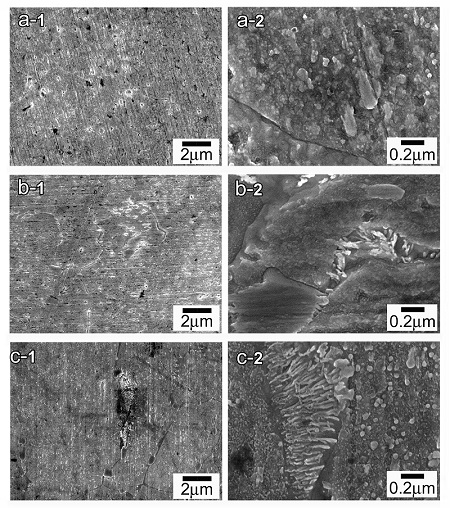

본 실험에서는 소성 후 후열처리가 시편의 미세구조 변화에 미치는 영향을 알아보기 위해 소성 후 후열처리된 시편들의 미세구조를 관찰하였다. Figure 3은 모의소성을 끝낸 시편 (a), 550℃에서 60분 동안 후열처리한 시편 (b), 그리고 650℃에서 60분 동안 후열처리한 시편 (c)의 8,000배 (1)와 60,000배 (2)의 전계방출주사전자현미경 사진이다. 550℃에서 60분 동안 후열처리한 시편 (b)는 모의소성을 끝낸 시편 (a)에 비해 입내 석출물이 미세하게 바뀌어 있었고 입계에서는 모의소성 단계에서 관찰되지 않았던 미세한 층상 구조의 석출물이 관찰되었다. 650℃에서 60분 동안 후열처리한 시편 (c)은 550℃에서 60분 동안 후열처리한 시편 (b)에 비해 입계가 훨씬 뚜렷해지고 층상 구조의 입계 석출물이 더 많이 생성되었다. 입내에서는 시편 (b)에서 나타난 미세한 입자형 석출물이 보다 더 조대화된 경향을 나타내었다. 동일한 합금을 사용한 선행연구에서 550℃에서 등온시효처리한 시편에서 생성된 입계 층상 석출물의 경도는 약 247 HV로 상당히 높은 것으로 확인되었다 (Kim 등, 2014). 그러한 결과로 부터 모의소성 후 후열처리에 의한 경도상승은 입내 석출뿐만 아니라 입계 층상 석출물의 생성에 기인한 것으로 생각된다. 시편 (b)에 비해 시편 (c)의 입계 석출이 활발하게 진행되었으나 두 시편이 비슷한 경도값을 나타낸 것은 시편 (c)의 입내 석출물이 좀 더 조대화 되어 입계 석출물에 의한 경도의 상승을 상쇄시킨 것으로 생각되었다.

5. 원소 분포

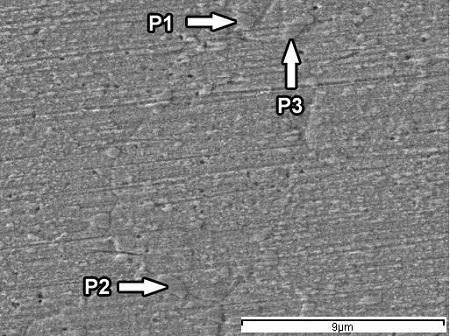

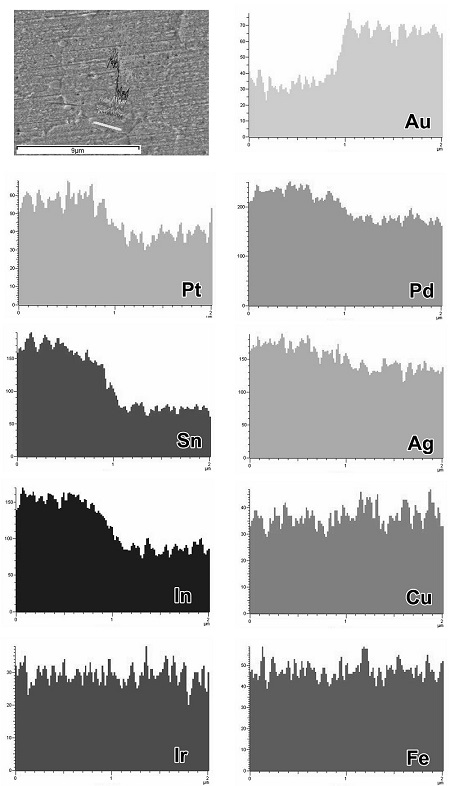

모의소성 후 650℃에서 60분 동안 후열처리한 시편을 에너지 분산형 X선 분광분석을 통해 석출물의 원소분포를 관찰하였다. Figure 4는 650℃에서 60분 동안 후열처리한 시편을 에너지 분산형 X선 분광분석기로 점분석한 것이다. 그 결과는 Table 3에 나타났다. 650℃에서 60분 동안 후열처리한 시편에 생성된 입자형 석출물을 정량분석하여 Table 1의 합금의 조성과 비교한 결과 Au의 함량은 약 1/6로 감소했고 Pt, In, Sn은 크게 증가했으며 Pd는 소량 증가했다. Fe의 증가는 미미하였으며 Ag, Cu, Ir의 미량 원소는 검출되지 않았다. 이러한 결과로부터 용체화 처리 후, 소성 또는 후열처리 과정에서 Au와 Pt가 서로에 대한 용해도 차이에 의해 분리된 것을 알 수 있었다. Pt에 비해 Pd는 석출상에서 소량 증가하였고 미량첨가 원소인 In, Sn은 석출상에 고농축 되어있었다. Pd는 Au에 전율고용하고 Pt와는 고용한도를 가짐에도 불구하고 Pt-rich인 석출상에서 Pd가 약간 농축된 원인은 Pd는 In, Sn과 같은 저융점 원소와 주로 안정상을 형성하는데 기인하는 것으로 생각된다 (Massalski, 1990; Kim 등, 2003). 650℃에서 60분간 후열처리한 시편에서 기지를 이루는 상과 석출된 상의 성분이 크게 다름에도 불구하고 X선 회절 분석 결과 석출상인 β상의 회절피크의 위치가 α'상과 근접한 이유는 β상에는 Au (D=2.880 Å)보다 원자직경이 작은 Pt (D=2.7747 Å)와 Au (D=2.880 Å)보다 원자직경이 큰 In (D=3.2515 Å) 그리고 Sn (D=2.81 Å)이 함께 농축되어 있어 석출상이 빠져나간 모상인 Au-rich인 α'상과의 격자정수 차이가 거의 없는 것에 기인하였다.

이러한 결과는 에너지 분산형 X선 분광분석기로 선분석한 결과에서도 나타났다. Figure 5는 650℃에서 60분간 후열처리한 시편을 에너지 분산형 X선 분광분석기로 선분석한 결과이다. Au와 Pt, In, Sn의 분포는 기지와 입자형 석출물에서 명확하게 반대 양상을 나타냈고 Pd는 입자형 석출상에서 미량 증가했으며 Ag, Fe, Cu, Ir은 기지와 입자형 석출물에서 비교적 고르게 분포되어 있었다. 이상의 결과로부터, 소성 후 후열처리에 의해서 모상인 Au-rich α상에서 석출된 β상은 AuCu3-type의 Pt3In상인 것으로 생각된다. Pt3In상의 격자정수는 a=3.992 Å으로 보고되어 있는데, 본 실험에서 측정된 β석출상과의 격자 정수값 (a220=3.9986 Å)의 오차는 석출상의 주성분인 Pt (D=2.7747 Å)보다 원자사이즈가 작은 Pd (D=2.7511 Å)와 원자사이즈가 큰 Sn (D=2.81 Å)이 함께 고용되어 있는 것에서 기인하는 것으로 생각된다. 이것으로 후열처리에 의한 (Pt, Pd)3(In, Sn)상의 석출이 합금의 경도를 상승시킨 요인으로 생각되었다 (Culity, 1978).

요 약

본 연구에서는 Au-Pt-Pd계 금속-세라믹 합금의 모의소성 후 후열처리에 따른 석출경화 효과를 확인하기 위해서 모의소성 후 후열처리 조건을 달리하여 경도변화를 측정하고 이와 관련된 미세구조의 변화 및 결정구조의 변화를 관찰하여 다음과 같은 결과를 얻었다.

- 1. 모의소성된 시편을 650℃에서 후열처리한 결과 후열처리 시간 10분 만에 경도가 급격히 상승하였고, 그 후 40분까지 최고값이 유지되다가 40분 이후에 경도가 하강하기 시작하였다.

- 2. 모의소성 후 후열처리에 의한 경도상승은 입내 석출뿐만 아니라 입계 층상 석출물의 생성에 의한 합금 내부의 격자 뒤틀림 발생에 기인하였다.

- 3. 모의소성 후 후열처리에 의해서 모상인 Au-rich α상에서 석출된 상은 AuCu3-type의 격자정수 a220=3.9986 Å인 (Pt, Pd)3(In, Sn)상이었다.

이상의 결과로부터 소성이 완료된 금속-세라믹 보철물의 경도 보강을 위해 세라믹으로 이루어진 상부구조에 영향을 미치지 않는 범위 내에서 적당한 열처리를 시행하는 것이 금속-세라믹 보철물의 하부 구조의 경도 상승을 유도하여 보철물의 내구성에 긍정적인 영향을 미칠 것으로 생각된다.

Acknowledgments

* 이 논문은 2013년도 정부(교육과학기술부)의 재원으로 한국연구재단의 기초연구사업 지원을 받아 수행된 것임(과제번호 2011-0010995)

References

-

Bertolotti, RL, Moffa, JP, (1980), Creep rate of porcelain- bonding alloys as a function of temperature, J Dent Res, 59, p2062-2065.

[https://doi.org/10.1177/00220345800590120601]

- Bertolotti, RL, (1989), Alloys for porcelain-fused-to-metal restorations, Quintessence, Chicago, p323.

-

Bryant, RA, Nicholls, JI, (1979), Measurement of distortion in fixed partial dentures resulting from degassing, J Prosth Dent, 42, p515-520.

[https://doi.org/10.1016/0022-3913(79)90244-0]

-

Chew, CL, Norman, RD, Stewart, GP, (1990), Mechanical properties of metal-ceramic alloys at high temperature, Dent mater, 6, p223-227.

[https://doi.org/10.1016/S0109-5641(05)80002-8]

- Culity, BD, (1978), Elements of X-ray diffraction, 2nd ed, Addison-Wesley publishing Co., Inc, Massachusetts, p506-507.

-

Douglass, DL, (1969), Spinodal decomposition in Al/Zn alloys, J Mater Sci, 4, p130-137.

[https://doi.org/10.1007/BF00550654]

- Fischer, J, Baltzer, N, Fleetwood, PW, (1999), Thermal creep analysis of precious metal alloys for the ceramic-fused-to-metal technique, J Biomed Mater Res (Appl Biomat), 48, p258-264.

-

Fischer, J, Fleetwood, PW, (2000), Improving the processing of high-gold metal-ceramic frameworks by a pre-firing heat treatment, Dent Mater, 16, p109-113.

[https://doi.org/10.1016/S0109-5641(99)00086-X]

-

Kawashima, I, Ohno, H, Sarkar, NK, (2000), Effect of Pd or Au addition on age-hardening in AgMn-based alloys, Dent Mater, 16, p75-79.

[https://doi.org/10.1016/S0109-5641(99)00092-5]

-

Kim, HI, Jeon, GH, Yi, SJ, Kwon, YH, Seol, HJ, (2007), Hardening and overaging mechanism of a commercial Au-Ag-Cu-Pd dental alloy, J Alloys Compd, 441, p124-130.

[https://doi.org/10.1016/j.jallcom.2006.09.092]

-

Kim, HI, Park, YH, Lee, HK, Seol, HJ, Shiraishi, T, Hisatsune, K, (2003), Precipitation hardening in a dental low-gold alloy, Dent Mater, 22, p10-20.

[https://doi.org/10.4012/dmj.22.10]

- Kim, SM, Kim, HI, Jeon, BW, Kwon, YH, Seol, HJ, (In press) , Lamellar-forming grain boundary reaction related to age-hardening mechanism in an Au-Pt-Pd-In metal-ceramic alloy, Gold Bull.

-

Kim, SM, Kim, HI, Jeon, BW, Kwon, YH, Seol, HJ, (2014), The effect of cooling rate and firing stage on the hardness and microstructure of the firing simulated Au-Pt-Pd metal-ceramic alloy, J Korean Res Soc Dent Mater, 41, p139-144.

[https://doi.org/10.14815/kjdm.2014.41.2.139]

- Lee, HK, Moon, HM, Seol, HJ, Lee, JE, Kim, HI, (2004), Age hardening by dendrite growth in a low-gold dental casting alloy, Biometerials, 25, p3869-3875.

- Massalski, TB, (1990), Binary alloy phase diagrams, 2nd ed. ASM International, Materials park, pp 409-410 (Au-Pd), pp 414-416 (Au-Pt), pp 3033-3034 (Pd-Pt).

- Reed-Hill, RE, (1973), Physical metallurgy principles, 2nd ed, Van Nostrand Co, Boston, p361-362.

-

Seol, HJ, Lee, DH, Lee, HK, Takada, Y, Okuno, O, Kwon, YH, Kim, HI, (2006), Age-hardening and related phase transformation in an experimental Ag-Cu-Pd-Au alloy, J Alloys Compd, 407, p182-187.

[https://doi.org/10.1016/j.jallcom.2005.06.051]

- Shim, JY, Jang, MI, Kim, HI, (1995), The temperature of heat treatment in a dental low-gold alloy, J Korean Res Soc Dent Mater, 22, p21-27.

- Shiraishi, T, Ohta, M, (2002), Age-hardening behaviors and grain boundary discontinuous precipitation in a Pd-free gold alloy for porcelain bonding, J Mater Sci: Mater Med, 13, p979-983.

- Suryanarayana, C, Norton, MG, (2006), X-ray diffraction: A practical approach, 1st ed, Springer Science & Business Media, New York, p89.

-

Tanaka, Y, Udoh, K, Hisatsune, K, Yasuda, K, (1998), Early stage of ordering in stoichiometric AuCu alloy, Mater Trans JIM, 39, p87-94.

[https://doi.org/10.2320/matertrans1989.39.87]

-

Tuccillo, JJ, Nielsen, JP, (1967), Creep and sag properties of a porcelain-gold alloy, J Dent Res, 46, p579-583.

[https://doi.org/10.1177/00220345670460032101]

-

Yasuda, K, Udoh, K, Hisatsune, K, Otha, M, (1983), Structure changes induced by ageing in commercial dental gold alloys containing palladium, J Dent Mater, 2, p48-58.

[https://doi.org/10.4012/dmj.2.48]

- Yu, CH, Park, MG, Kwon, YH, Seol, HJ, Kim, HI, (2008), Phase transformation and Microstructural changes during ageing process of an Ag-Pd-Cu-Au alloy, J Alloys Compd, 460, p331-336.