멀론 파절 시험 모델을 이용한 치과용 CAD/CAM 왁스 블록의 절삭 가공성 및 가공 정확성 평가

초록

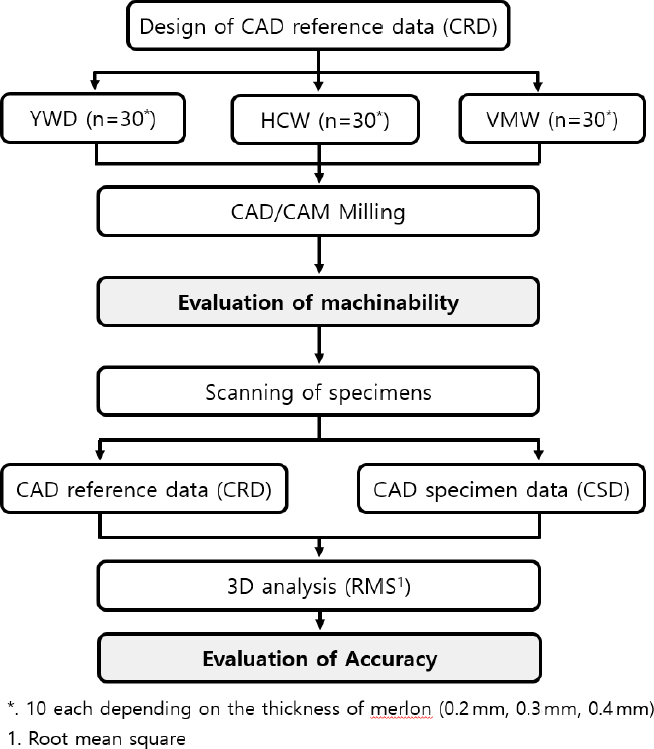

본 연구는 ISO 18675:2022에 명시된 멀론(Merlon) 파단 시험 모델을 이용하여 치과용 CAD/CAM 왁스 블록의 가공성 및 가공 정확성을 평가하였다. 본 연구에서는 3종의 CAD/CAM 왁스 블록(WAX DISK α, CASTING WAX, and MAZIC Wax)을 사용하였다. 멀론 파절 시험 시편을 준비하기 위해 세 가지 두께(0.2 mm, 0.3 mm, 0.4 mm)로 CAD 참조 데이터(CRD)를 설계하였다. 밀링 머신을 사용하여 90개의 시편을 제작하였다. 가공된 시편의 가공성 점수는 육안 검사를 통해 계산되었다. CAD 참조 데이터와 CAD 시편 데이터를 중첩하고, 중첩된 데이터의 RMS 값을 계산하여 가공 정확성을 확인하였다. 결과 값은 one-way ANOVA(α=0.05)로 평가하였고, 사후 분석은 Tukey HSD test를 이용하였다. 가공성과 가공 정확성 결과에서 치과용 CAD/CAM 왁스 블록은 종류와 관계없이 0.4 mm 두께에서 가장 우수한 가공성을 나타내었다. 또한, 0.4 mm 실험군의 가공 정확성은 HCW군(28.74±2.11 µm)과 VMW군(32.23±3.45 µm)이 YWD군(36.94±4.31 µm) 보다 우수하였다(P<0.05). 따라서 이러한 결과는 정확한 보철물 제작을 위한 사전 지식과 효율적인 가공 방안에 대한 객관적인 지표를 제공할 수 있을 것으로 기대된다.

Abstract

This study evaluated the machinability and machining accuracy of dental CAD/CAM wax blocks using the merlon fracture test model specified in ISO 18675 (2022). Three types of CAD/CAM wax blocks (WAX DISK α, CASTING WAX, and MAZIC Wax) were used in this study. The merlon fracture test specimens were prepared using the CAD reference data with three different thicknesses (0.2 mm, 0.3 mm, and 0.4 mm). Ninety samples were fabricated by using a milling machine. The machinability score of the fabricated sample was counted by visual inspection. The machining accuracy was estimated by overlapping the CAD reference data and the CAD specimen data and calculating the RMS value from the overlapped data. The values of the result were evaluated by one-way ANOVA (α=0.05), and post-hoc analysis was performed using the Tukey HSD test. As a result of machinability and machining accuracy, dental CAD/CAM wax blocks showed the best machinability at a thickness of 0.4 mm regardless of type. Additionally, in the machining accuracy of the 0.4 mm experimental group, the HCW group (28.74±2.11 µm) and the VMW group (32.23±3.45 µm) were superior to the YWD group (36.94±4.31 µm) (P<0.05). Therefore, these results are expected to provide objective indicators for prior knowledge and efficient processing plans for accurate dental prostheses.

Keywords:

CAD/CAM, Wax block, Machinability, Machining accuracy키워드:

캐드캠, 왁스 블록, 가공성, 가공 정확성서 론

최근 디지털 기술을 활용한 치과용 CAD/CAM(Computer Aided Design/Computer Aided Manufacturing) 시스템의 발전과 소재의 개발은 치과 보철물의 제작 과정에 많은 변화를 가져왔다(1-3). 특히, 치과 주조 보철물의 납형 제조 방식은 작업자의 숙련도에 큰 영향을 받았던 기존의 수작업 방식과 달리 표준화된 공정을 통해 일률적인 가공이 가능해졌다(4-6). CAD/CAM 왁스 블록은 폴리머 혼합물인 합성 왁스가 주로 사용되며, 산업적 공정으로 제조된 균일한 조성으로 인해 고품질의 납형을 제작할 수 있다(7-8). 전통적인 왁스보다 용융점이 높고, 파절 및 변형에 대한 저항성과 비틀림 강성이 우수한 특성을 나타낸다(9-11). 이는 전통적인 왁스에서 보고된 용융 왁스의 응고로 인한 수축, 지대치에서 분리 시 발생하는 변형, 시간의 흐름에 따른 탄성 변형 등의 영향을 적게 받는 장점이 있다(12-14). 용도에 따라 구강 내 시적용과 주조용, 프레싱 기술에 사용되는 왁스로 구분되며(10), 크라운, 금속 도재관 하부 구조물 제작에 널리 사용되고 있다.

CAD/CAM 시스템의 절삭 가공법(SM: Subtractive Manufacturing)은 수치 제어(NC: Numerically Controlled) 밀링 머신을 이용하여 블록 형태의 소재를 가공 공구(Bur)로 삭제하는 가공 방식을 나타낸다. 이 과정에서 CAM 소프트웨어는 CAD 모델에 대한 매개변수(가공 공구 경로, 스핀들 회전 속도 등)가 포함된 NC 데이터를 생성하고, 밀링 머신은 전송받은 NC 데이터를 해석하여 소재를 가공하게 된다(15). 절삭 가공법은 이론적으로 치과 보철물의 정밀한 가공에 최적화되어 있지만, 가공 공정에 내재된 여러 요소로 인해 CAD 모델과 가공된 치과 보철물 사이에는 오차가 발생할 수 있다(16-18). 그중 소재의 가공성은 치과 보철물의 정확성에 매우 중요한 역할을 하며, 필수적으로 고려되어야 한다(19-20). 가공된 CAD/CAM 왁스 블록의 납형은 최종 치과 보철물의 정확성과 직접적인 관련이 되며, 낮은 정확성으로 인해 변연 적합이 불량하면 치과 보철물의 파절, 플라그 축적, 치주질환 등이 발생할 수 있다(21-23).

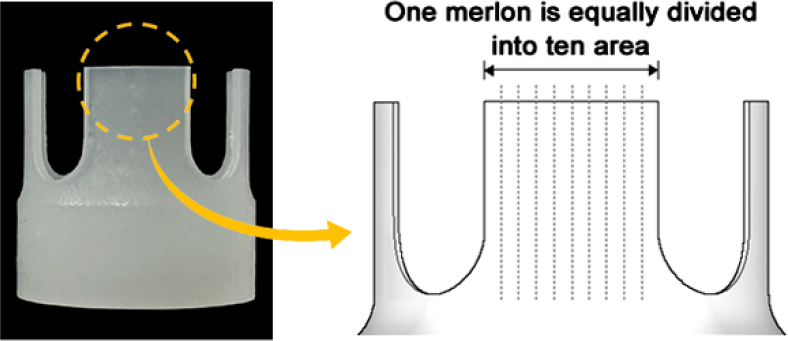

보고된 기존의 가공성 연구는 표면 거칠기 또는 치핑(chipping) 계수로 평가되었고(17, 18, 24), 정확성 연구는 변연 적합도를 측정하여 평가되었다(21-23). 그러나 소재의 가공성과 정확성이 동반된 가공성 연구는 거의 없다. 최근 “ISO 18675:2022 Dentistry – Machinable ceramic blank”에 멀론(Merlon) 파절 시험이 도입되었고(25), 치과용 CAD/CAM 왁스 블록의 가공성 평가를 국제 표준에 적용하였다(26). ISO 18675의 멀론 파절 시험은 CAD/CAM 시스템으로 절삭 가공된 각 멀론의 파절 정도에 따라 합격 또는 불합격으로 판정하며, 가공성에 대해 정량적 평가를 할 수 있다. 멀론 파절 시험에 사용되는 모델은 멀론에 해당하는 4개의 분할된 벽과 1개의 바닥으로 구성되고, 벽 두께는 0.1 mm에서 0.5 mm까지 다양하며, 단일 크라운과 유사한 형태를 나타낸다. 다만, ISO 18675는 각 멀론의 파절 정도를 3등분으로 측정하는 비교적 간단한 방법을 제안하기 때문에 상세한 평가에는 다소 부족함이 있다. 이에 각 멀론을 10개 영역으로 세분화하여 평가하였다.

대부분의 정확성 연구는 실리콘 복제 기술(silicone replica technique)을 사용하여 변연 적합도를 측정하는 방법으로 평가되었다(27-29). 그러나 실리콘 복제 기술은 단면 이미지를 기반으로 평가하기 때문에 변연 적합도 측정에는 적용할 수 있지만, 전체 치수에 대한 정확성 및 기하학적 평가에는 적용할 수 없다(23, 30). 이에 CAD 참조 데이터와 시편의 스캔 데이터의 중첩을 통해 정확성을 평가하는 3차원 스캔 데이터 중첩법(superimposition of 3D scan data)을 적용하였다(31-32). 3차원 스캔 데이터 중첩법은 2개 이상의 데이터를 3차원 분석 소프트웨어로 중첩한 후, 데이터 간의 포인트 차이를 계산하여 정확성을 평가할 수 있다. 이는 비파괴적인 방법으로 방향과 개수 제한이 없고, 다양한 부위를 관찰할 수 있으며, 3차원 공간 분석이 가능한 장점이 있다. 또한, 생성된 시각화 이미지(color-difference map)는 표준화된 모델의 중첩된 영역을 시각적으로 보여주고, 가공 공정의 오류를 확인할 수 있다.

본 연구에서는 치과용 CAD/CAM 왁스 블록의 절삭 가공성에 대한 객관적 지표를 제시하기 위해 멀론 파절 시험 모델을 이용하여 절삭 가공성을 평가하고, 3차원 분석 소프트웨어를 이용하여 정확성을 평가하였다. 본 연구의 귀무가설은 첫째 ‘서로 다른 치과용 CAD/CAM 왁스 블록의 가공성은 유의한 차이가 없다’이고, 둘째 ‘서로 다른 CAD/CAM 왁스 블록의 가공 정확성은 유의한 차이가 없다’이다.

재료 및 방법

본 연구는 Figure 1에서 나타난 순서도에 따라 실험을 진행하였다.

1. CAD/CAM 왁스 블록 및 CAD/CAM System

본 실험에서는 디스크 형태의 치과용 CAD/CAM 왁스 블록 3종을 사용하였다. 소재에 따라 YWD (WAX DISK α, YAMAHACHI Dental, Aichi, Japan), HCW (CASTING WAX, HUGE Dental, Rizhao, China), VMW (MAZIC Wax, VERICOM, Chun Cheon, Korea)군으로 분류하였고, 블록에 대한 자세한 정보는 Table 1에 나타내었다. 분류된 각 실험군을 절삭 가공하기 위해 Zenotec CAM 소프트웨어(Ivoclar Vivadent/Wieland, Liechtenstein, Germany)와 Zenotec select S2 밀링머신(Ivoclar Vivadent/Wieland, Liechtenstein, Germany)을 이용하였고, 제조사에서 권장하는 왁스 전용 텅스텐 카바이드 밀링 공구(PrograMill tool green, Ivoclar Vivadent/Wieland, Liechtenstein, Germany)를 사용하였다. 밀링 공구는 직경에 따라 각각 황삭(2.5 mm) 및 정삭(1.0 mm) 가공에 사용되었고, 각 실험군에는 새로운 밀링 공구가 적용되었다.

2. CAD 참조 데이터(CAD reference data: CRD) 설계

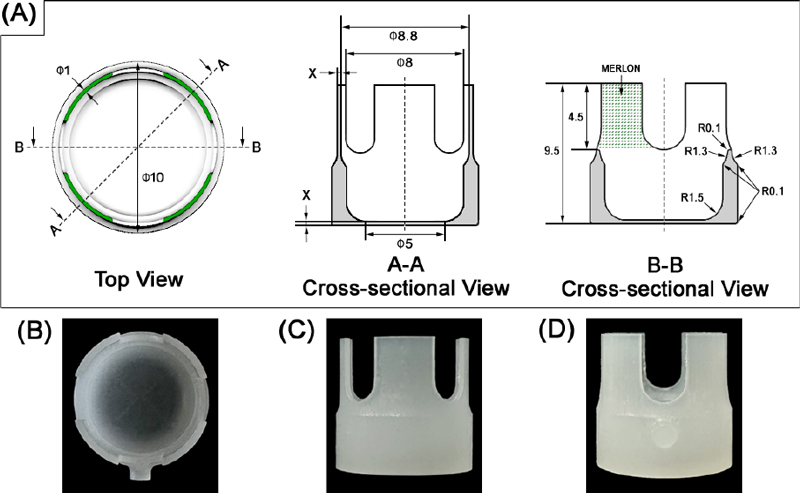

ISO 18675(2022)에 명시된 멀론(Merlon) 파절 시험 모델을 준비하기 위해 3차원 설계 소프트웨어(AutoCAD, AUTODESK, San Rafael, CA, USA)를 사용하여 STL 파일 형식의 CAD 참조 데이터를 설계하였다. 설계된 모델의 전반적인 형태는 높이 9.5 mm, 직경 10 mm의 닫힌 원형 구조를 나타내고, 멀론에 해당하는 4개 수직 벽은 바닥과 연결된다. 멀론과 바닥의 두께는 동일하게 구성하였고, 실험 방법에 따라 0.2 mm, 0.3 mm, 0.4 mm로 설정하였다. 또한, 모델 하부에 직경 2 mm, 높이 1 mm 형태의 기둥을 추가로 배치하여 4개의 멀론에 대한 위치 부여 및 3차원 분석을 위한 기준점을 설정하였다(Figure 2).

3. 멀론 파절 시험 모델 시편 제작

3차원 설계된 멀론 파절 시험 모델을 CAM 소프트웨어에 입력하였다. CAD/CAM 왁스 블록에 적합한 가공 전략(milling strategy) 및 매개변수는 제조사의 표준화된 지침을 준수하였다. 먼저, 설계된 CAD 참조 데이터를 CAM 소프트웨어에 import 하였고, 소재를 선택한 뒤 밀링 공구를 선택하였다. 2.5 mm 밀링 공구의 매개변수는 스핀들 속도(rpm) 16000, Feed rate (mm/s) 10/11, Depth (mm) 0.5로 하였고, 1.0 mm 밀링 공구는 스핀들 속도(rpm) 22000, Feed rate (mm/s) 18/10, Depth (mm) 0.075 로 하였다. 밀링 공구의 삽입 방향은 멀론의 수직 벽과 평행하도록 3차원 좌표의 Z축에 정렬하였다. 왁스 블록 내에서 시편 간의 거리는 분진으로 인한 시편의 손상을 방지하기 위해 2 mm 이상 유지하였다. 동일한 조건을 위해 각 실험군에 캘리브레이션을 시행하였고, 신규 밀링 공구를 적용하였다. 밀링 머신을 이용하여 멀론 파절 시험 모델의 3가지 두께에 따라 각각 10개씩 가공하였고, 3종의 실험군에 대해 총 90개의 시편을 제작하였다.

4. 평가 방법

한 개의 시편에 있는 4개의 멀론을 각각 10개 영역으로 균등하게 나누어 총 40점으로 가공성을 평가하였다. 각각의 멀론에 대해 8배율 현미경(S300Ⅱ OLYMPUS G20XT, KIKUCHI, Ina, Japan)을 이용하여 육안 검사를 진행하였고, 손상되지 않은 멀론 부위를 세분화하여 점수를 부여하였다. 가공성 평가에 대한 자세한 내용은 Figure 3에 나타내었다.

절삭 가공성 평가에서 가장 우수한 결과를 나타낸 두께의 실험군에 대해 3차원 분석을 시행하였다. 먼저 3차원 스캐너(E4 RED, 3Shape, Copenhagen, Denmark)를 이용하여 가공된 시편을 스캔하였고, 각 실험군의 CAD 시편 데이터(CSD)를 획득하였다. 스캔 과정에서 정밀한 스캔 데이터를 얻기 위해 세부 정보 수준은 가장 높게 설정하였고, 그림자로 인한 스캔 데이터의 품질 저하를 방지하기 위해 적응 스캔을 이용하여 내면의 하부를 다시 한번 스캔하였다. 이후, 3차원 분석 소프트웨어(Geomagic Control X, 3D Systems, Rock Hill, SC, USA)의 초기정렬(initial alignment)을 통해 CRD에 CSD를 중첩하였고, 최적화 정렬(best fit alignment)을 거쳐 RMS(Root Mean Square) 값을 산출하였다. 3차원 분석을 통해 산출된 RMS 값의 공식은 다음과 같으며, 시편의 모든 데이터 포인트가 계산에 사용되었다.

여기서 X1,i는 CRD i의 측정 포인트, X2,i는 CSD i의 측정 포인트, n은 분석에 사용된 모든 포인트의 개수를 뜻한다. 산출된 RMS 값에 대한 시각화 이미지(Color-difference map)를 통해 시편의 가공 정확성을 시각적으로 확인하였다.

5. 통계분석

절삭 가공성과 가공 정확성에 대한 모든 실험 결과는 평균값과 표준편차로 나타내었다. 일원배치분산분석(One-way ANOVA)을 통해 결과 간의 통계적 유의차를 평가하였고, Tukey HSD test를 사용하여 사후 분석을 시행하였다. 통계 검증에 필요한 유의수준은 α=0.05로 설정하였고, 통계적 처리는 IBM SPSS 20 소프트웨어(SPSS Inc, Chicago, IL, USA)를 사용하여 시행하였다.

결 과

1. 절삭 가공성

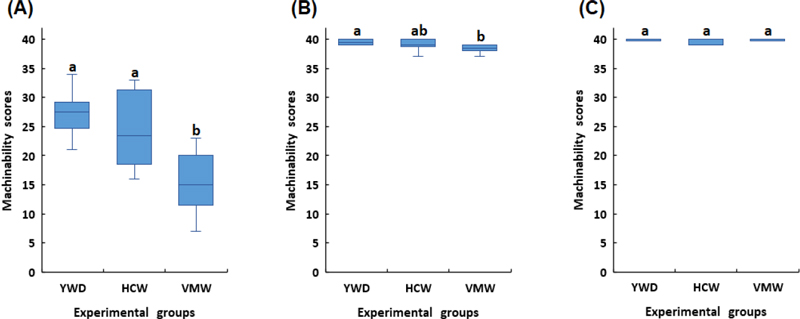

3종의 CAD/CAM 왁스 실험군에 대한 절삭 가공성 점수를 멀론의 두께에 따라 Table 2에 나타내었고, 그래프를 이용하여 Figure 4에 나타내었다.

Box plots of the machinability scores of the experimental groups according to merlon thicknesses: (A) 0.2 mm, (B) 0.3 mm, and (C) 0.4 mm. (Maximum score: 40) Different letters indicate statistical significances in each graph by one-way ANOVA at α=0.05.

모든 두께 중에서 0.4 mm 두께의 실험군이 가장 우수한 가공성을 나타냈으며, 0.4 mm 두께의 실험군간에 통계적 유의한 차이는 없었다(P>0.05). 0.3 mm 두께의 실험군에서는 YWD (39.5±0.52)군이 가장 점수가 높았고, VMW (38.4±0.69)군은 다른 실험군에 비해 통계적으로 유의하게 낮았다(P<0.05). 0.2 mm 두께의 실험군에서는 YWD (27.2±4.23)군과 HCW (24.1±6.11)군이 VMW (15.1±4.93)군보다 통계적으로 유의하게 높았다(P<0.05).

2. 가공 정확성

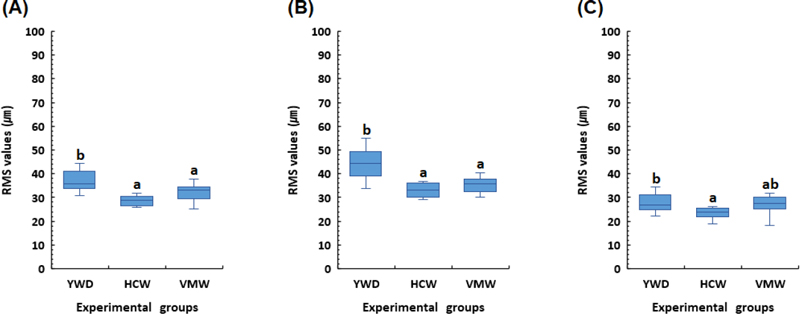

모든 실험군이 가장 우수한 절삭 가공성을 나타낸 0.4 mm 두께의 RMS 값을 전체, 멀론, 바닥 부위에 따라 Table 3에 나타내었고, 그래프를 이용하여 Figure 5에 나타내었다.

The RMS values (mean ± standard deviation) of the experimental groups of 0.4 mm merlon thicknessUnit : μm

Box plots of the RMS values of the experimental groups at 0.4 mm merlon thickness; (A) total area, (B) merlon area, (C) bottom area. Different letters indicate statistical significances in each graph by one-way ANOVA at α=0.05.

전체 RMS 값은 HCW (28.74±2.11 µm)군과 VMW (32.23±3.45 µm)군이 YWD (36.94±4.31 µm)군보다 통계적으로 유의하게 낮았다(P<0.05). 멀론부 RMS 값은 HCW (33.06±2.79 µm)군과 VMW (35.30±3.38 µm)군이 YWD (44.22±6.68 µm)군보다 통계적으로 유의하게 낮았다(P<0.05). 바닥부 RMS 값은 HCW (33.06±2.79 µm)군이 VMD (27.68±3.73 µm)군과 VMW (27.68±3.73 µm)군보다 통계적으로 유의하게 낮았다(P<0.05).

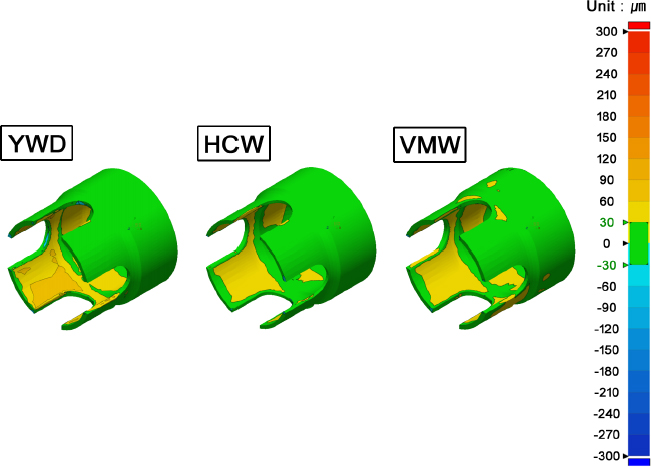

평가한 각 실험군의 RMS 값을 시각화하여 Figure 6에 나타내었고, 색상에 따라 녹색 영역은 30 µm 이내, 노란색 영역은 30~60 µm 이내의 오차를 나타낸다.

고 찰

ISO 18675:2022에 명시된 멀론 파절 시험 모델을 이용하여 치과용 CAD/CAM 왁스 블록의 절삭 가공성과 정확성 평가 결과, 본 연구에서 설정한 두 개의 귀무가설 첫째 ‘서로 다른 치과용 CAD/CAM 왁스 블록의 가공성은 유의한 차이가 없다’, 둘째 ‘서로 다른 CAD/CAM 왁스 블록의 가공 정확성은 유의한 차이가 없다’는 모두 기각되었다.

왁스는 치과 분야에서 자주 사용되는 재료 중 하나이며, 전통적으로 금속 주조 보철물을 위한 납형 제작에 널리 사용된다. 최근 CAD/CAM 시스템의 절삭 가공법을 이용한 납형 제작 방법은 생산 비용과 노동력 절감 및 균일한 품질 등의 장점이 있지만, 절삭 가공 공정에 존재하는 여러 요소로 인해 CAD 모델과 가공된 납형 사이에 차이가 발생할 수 있다(18). 가공된 납형은 최종 금속 주조 보철물과 직접적인 관계에 있는 만큼(33, 34), CAD/CAM 왁스 블록의 가공성은 ‘사전에’ 평가되어야 할 필요성이 있지만, 이에 대한 정량적 보고는 거의 없다.

치과 보철물의 두께는 파절 저항성을 위한 중요한 요소이며(35), 납형에 해당하는 금속 도재관 하부 구조물의 두께는 일반적으로 0.3 mm ~ 0.5 mm 정도를 나타낸다(36, 37). 또한, 치핑이나 미세 파절이 발생하기 쉬운 치과 보철물의 변연 두께는 0.5 mm 이하여야 한다(38). 이에 본 연구에서 설정한 두께(0.2 mm, 0.3 mm, 0.4 mm)는 가공성 평가에 적합하다고 판단된다.

절삭 가공성 평가 결과, 모든 실험군은 0.4 mm 두께에서 가장 우수한 가공성을 나타내었다. 멀론의 두께가 얇을수록 가공성이 낮아지는 양상을 보였으며, 0.3 mm 두께는 대체적으로 양호했으나 0.2 mm 두께에서는 급격하게 낮아진 것이 확인되었다. 이는 멀론 파절 시험을 이용한 이전 연구에서 보여진 두께가 얇을수록 낮은 가공성을 나타낸 결과와 일치하며, 소재의 기계적 특성은 가공성에 영향을 미친다고 하였다(39, 40). 절삭 가공법에서 치핑에 영향을 미치는 요소로 알려진 스핀들 회전 속도와 이송 속도의 매개변수(milling strategy)는 제조사의 지침을 준수하였고, 가공 공구의 입자 크기는 세라믹 밀링 공구에 해당하기 때문에 CAD/CAM 왁스 블록에는 적용되지 않는다. CAD/CAM 왁스 블록은 중합 반응으로부터 생성된 폴리머와 왁스의 혼합물인 합성 왁스가 주로 사용된다. 폴리에틸렌 왁스의 물성은 왁스를 이루는 사슬의 분자량과 분자량 분포도 및 결정화에 의해 결정된다. 분자량 분포가 크고 다분산성지수가 증가하면 가공성이 낮아지고, 분자량의 분포가 좁고 다분산성지수가 낮아지면 가공성이 높아진다(41). 제조사에서는 가공성과 주조성을 고려하여 다양한 종류의 폴리에틸렌 왁스를 사용하고 있으며(10), 사용된 폴리에틸렌 왁스의 종류에 따라 그 특성이 다르다고 알려져 있다(42). 일반적으로 CAD/CAM 왁스 블록은 전통적인 왁스보다 우수한 기계적 특성을 나타낸다. 그러나 세라믹 또는 폴리머 기반의 소재보다 낮은 탄성 계수로 인해 가공 과정에 발생하는 하중과 진동 등의 영향을 쉽게 받을 수 있다(43). 따라서 두께가 얇을수록 가공 과정에 발생하는 밀링 공구의 진동이나 마찰에 의한 충격을 견디는 힘이 약해진 것으로 판단되며, 왁스의 정밀한 가공을 위해서는 0.4 mm 두께가 확보되어야 할 것으로 보인다. 또한, 이를 토대로 0.2 mm와 0.3 mm 두께의 실험군에서 나타난 유의한 가공성 차이(p<0.05)는 사용된 폴리에틸렌 왁스의 종류에 따른 특성 차이로 예상되지만, 자세한 조성이 공개되지 않아 향후 추가적인 연구가 필요해 보인다.

가공된 보철물의 정확성은 사용된 소재의 탄성 변형에 영향을 받으며, 탄성 계수는 탄성 변형을 결정하는 중요한 요소이다(20). 왁스는 낮은 탄성 계수로 인하여 탄성 변형이 쉽게 일어나고, 하중이 가해질 때 물리적, 기계적 특성 저하가 시작되며(24), 온도에 영향을 받는다. 가공 정확성 평가 결과, 모든 실험군은 0.4 mm 두께에서 가장 우수한 가공 정확성을 나타내었고, HCW (28.74±2.11 µm)군과 VMW (32.23±3.45 µm)군은 YWD (36.94±4.31 µm)군보다 유의하게 우수한 가공 정확성을 나타내었다(P<0.05). RMS 시각화 이미지(Figure 6)를 보면 YWD군은 다른 실험군에 비해 황색 부위가 많고, 멀론부의 표준 편차가 높은 것을 볼 수 있다. 온전한 상태의 멀론을 가진 가공성 결과를 토대로 가정했을 때, 다른 실험군보다 낮은 탄성 계수로 인한 유연한 성질로 인해 탄성 변형이 더 크게 나타난 것으로 보여진다. 또한, 모든 실험군의 멀론은 주로 내면에서 낮은 정확성을 나타내었는데, 이는 왁스의 성질 뿐만 아니라 가공 순서에 따른 하중에 기인한 것으로 보인다(24). 절삭 가공법은 일반적으로 전체 형상을 가공하는 황삭 가공과 세밀하게 가공하는 정삭 가공으로 진행된다. 본 연구에 사용된 밀링머신의 가공 순서를 확인한 결과, 황삭 가공은 외면에서 내면의 순서로 가공되었고, 정삭 가공은 외면과 내면의 순서가 부위에 따라 복합적으로 가공되었다. 외면부터 가공되는 가공 순서는 가공되지 않은 내면의 소재가 하중을 지지해주지만, 이후의 내면 가공 시에는 이미 가공된 외면이 하중을 지지해주지 못하고, 소재 자체의 특성이 반영된 것으로 추정된다. 시각화 이미지에서 노란색 영역은 양의 값으로 가공이 덜 된 것을 뜻하며, 탄성 계수가 낮은 왁스 소재이기에 더 두드러지게 나타난 것으로 풀이된다. 가공 공정에서 스핀들 회전 속도는 소재의 가공에 필요한 토크를 결정하고, 가공 공구의 이송 속도(Feed rate)와 가공 깊이(Depth)는 생산성(가공 시간)을 조절할 수 있다(17). 그러나 고속 회전하는 스핀들의 회전력은 왁스의 열 변형을 유발할 수 있고(44), 너무 빠른 가공 공구의 이송 속도와 깊은 가공 깊이는 더 큰 하중을 부여하게 된다(16). 따라서 이러한 요소들의 조절을 통해 왁스에 부여되는 하중을 줄여준다면 더 나은 정확성을 나타낼 수 있을 것으로 예상된다.

본 연구의 한계점으로, ISO 18675:2022에 명시된 멀론 파절 시험 모델을 이용하여 치과용 CAD/CAM 왁스 블록의 가공성과 가공 정확성을 평가하였고, 제조사의 지침에 따른 한정된 가공 조건만 적용하였다. 또한, 0.1 mm 단위의 두께로 준비된 멀론 모델은 0.2 mm와 0.3 mm 사이에서 나타난 급격한 가공성 차이를 설명하기에는 부족함이 있었다. 향후 연구에서는 CAD/CAM 왁스 블록의 특성을 고려한 다양한 가공 조건을 적용하고, 0.05 mm 단위의 두께를 가진 멀론 모델을 이용하는 것이 도움이 될 것이라 사료된다.

결 론

본 연구에서는 ISO 18675:2022에 명시된 멀론 파절 시험 모델을 사용하여 CAD/CAM 왁스 블록의 절삭 가공성 및 가공 정확성을 평가하였다. 서로 다른 치과용 CAD/CAM 왁스 블록의 가공성 및 가공 정확성은 두께에 따라 통계적으로 유의한 차이를 보였으며(p<0.05), 가공성과 정확성이 요구되는 치과 보철물 제작에는 최소 0.4 mm 두께가 좋은 선택으로 보인다. 이러한 결과는 정확한 치과 보철물 제작을 위한 사전 지식과 효율적인 가공 계획에 대한 객관적 지표로 활용할 수 있을 것으로 기대된다.

Acknowledgments

이 논문은 2023년 원광보건대학교의 지원을 받아 작성되었습니다.

References

-

Ellakany P, Fouda SM, AlGhamdi MA, Aly NM. Comparison of the color stability and surface roughness of 3-unit provisional fixed partial dentures fabricated by milling, conventional and different 3D printing fabrication techniques. J Dent. 2023;131:104458.

[https://doi.org/10.1016/j.jdent.2023.104458]

-

Pacquet W, Tapie L, Mawussi B, Boitelle P. Volumetric and dimensional accuracy assessment of CAD-CAM-manufactured dental prostheses from different materials. J Prosthet Dent. 2023;129(1):150-9.

[https://doi.org/10.1016/j.prosdent.2021.05.024]

-

Ling L, Ma Y, Malyala R. A novel CAD/CAM resin composite block with high mechanical properties. Dent Mater. 2021;37(7):1150-5.

[https://doi.org/10.1016/j.dental.2021.03.006]

-

Zakaria NH, Hammad IA, Aly YM. Effect of pattern materials and fabrication techniques on the color of a pressed lithium disilicate ceramic: An in vitro study. J Prosthet Dent. 2023;129(4):650 e1-e7.

[https://doi.org/10.1016/j.prosdent.2023.01.006]

-

Chochlidakis KM, Papaspyridakos P, Geminiani A, Chen CJ, Feng IJ, Ercoli C. Digital versus conventional impressions for fixed prosthodontics: A systematic review and meta-analysis. J Prosthet Dent. 2016;116(2):184-90 e12.

[https://doi.org/10.1016/j.prosdent.2015.12.017]

-

Miyazaki T, Hotta Y, Kunii J, Kuriyama S, Tamaki Y. A review of dental CAD/CAM: current status and future perspectives from 20 years of experience. Dent Mater J. 2009;28(1):44-56.

[https://doi.org/10.4012/dmj.28.44]

-

Beuer F, Schweiger J, Edelhoff D. Digital dentistry: an overview of recent developments for CAD/CAM generated restorations. Br Dent J. 2008;204(9):505-11.

[https://doi.org/10.1038/sj.bdj.2008.350]

-

Sulaiman TA. Materials in digital dentistry-A review. J Esthet Restor Dent. 2020;32(2):171-81.

[https://doi.org/10.1111/jerd.12566]

-

Popa D, Constantiniuc M, Earar K, Mercut V, Scrieciu M, Buduru S, et al. Review of Different Materials that can be CAD/CAM Processed Description, chemical composition, indications in dentistry areas. Rev Chim-Bucharest. 2019;70(11):4029-34.

[https://doi.org/10.37358/RC.19.11.7696]

- Vojdani M, Torabi K, Farjood E, Khaledi A. Comparison the Marginal and Internal Fit of Metal Copings Cast from Wax Patterns Fabricated by CAD/CAM and Conventional Wax up Techniques. J Dent (Shiraz). 2013;14(3):118-29.

-

Shamseddine L, Mortada R, Rifai K, Chidiac JJ. Fit of pressed crowns fabricated from two CAD-CAM wax pattern process plans: A comparative in vitro study. J Prosthet Dent. 2017;118(1):49-54.

[https://doi.org/10.1016/j.prosdent.2016.10.003]

-

Fusayama T. Factors and technique of precision casting part I Journal of Prosthetic Dentistry. 1959:468-85.

[https://doi.org/10.1016/0022-3913(59)90080-0]

-

Zeltser C, Lewinstein I, Grajower R. Fit of crown wax patterns after removal from the die. J Prosthet Dent. 1985;53(3):344-6.

[https://doi.org/10.1016/0022-3913(85)90507-4]

-

Strub JR, Rekow ED, Witkowski S. Computer-aided design and fabrication of dental restorations: current systems and future possibilities. J Am Dent Assoc. 2006;137(9):1289-96.

[https://doi.org/10.14219/jada.archive.2006.0389]

-

Rekow ED, Erdman AG, Riley DR, Klamecki B. CAD/CAM for dental restorations--some of the curious challenges. IEEE Trans Biomed Eng. 1991;38(4):314-8.

[https://doi.org/10.1109/10.133223]

-

Chavali R, Nejat AH, Lawson NC. Machinability of CAD-CAM materials. J Prosthet Dent. 2017;118(2):194-9.

[https://doi.org/10.1016/j.prosdent.2016.09.022]

- Lebon N, Tapie L, Duret F, Attal JP. Understanding dental CAD/CAM for restorations - dental milling machines from a mechanical engineering viewpoint. Part A: chairside milling machines. Int J Comput Dent. 2016;19(1):45-62.

- Tapie L, Lebon N, Mawussi B, Fron Chabouis H, Duret F, Attal JP. Understanding dental CAD/CAM for restorations--the digital workflow from a mechanical engineering viewpoint. Int J Comput Dent. 2015;18(1):21-44.

-

Lebon N, Tapie L, Vennat E, Mawussi B. Influence of CAD/CAM tool and material on tool wear and roughness of dental prostheses after milling. J Prosthet Dent. 2015;114(2):236-47.

[https://doi.org/10.1016/j.prosdent.2014.12.021]

-

Yara A, Goto S, Ogura H. Correlation between accuracy of crowns fabricated using CAD/CAM and elastic deformation of CAD/CAM materials. Dent Mater J. 2004;23(4):572-6.

[https://doi.org/10.4012/dmj.23.572]

-

Yang J, Li H. Accuracy of CAD-CAM milling versus conventional lost-wax casting for single metal copings: A systematic review and meta-analysis. J Prosthet Dent. 2022.

[https://doi.org/10.1016/j.prosdent.2022.05.018]

-

Baig MR, Tan KB, Nicholls JI. Evaluation of the marginal fit of a zirconia ceramic computer-aided machined (CAM) crown system. J Prosthet Dent. 2010;104(4):216-27.

[https://doi.org/10.1016/S0022-3913(10)60128-X]

-

Contrepois M, Soenen A, Bartala M, Laviole O. Marginal adaptation of ceramic crowns: a systematic review. J Prosthet Dent. 2013;110(6):447-54 e10.

[https://doi.org/10.1016/j.prosdent.2013.08.003]

-

Palin WM, Fleming GJ, Burke FJ, Marquis PM, Pintado MR, Randall RC, et al. The frictional coefficients and associated wear resistance of novel low-shrink resin-based composites. Dent Mater. 2005;21(12):1111-8.

[https://doi.org/10.1016/j.dental.2005.03.002]

- ISO. ISO 18675 Dental-Machinable Ceramic Blank. Geneva: International Standard Organization; 2022.

- ISO. ISO/DIS 5139 Dentistry-Polymer-based composite machinable blanks. Geneva: International Standard Organization; 2022.

-

Arezoobakhsh A, Shayegh SS, Jamali Ghomi A, Hakimaneh SMR. Comparison of marginal and internal fit of 3-unit zirconia frameworks fabricated with CAD-CAM technology using direct and indirect digital scans. J Prosthet Dent. 2020;123(1):105-12.

[https://doi.org/10.1016/j.prosdent.2018.10.023]

-

El-Ashkar A, Taymour M, El-Tannir A. Evaluation of the marginal and internal gaps of partially crystallized versus fully crystallized zirconia-reinforced lithium silicate CAD-CAM crowns: An in vitro comparison of the silicone replica technique, direct view, and 3-dimensional superimposition analysis. J Prosthet Dent. 2023;129(5):769-76.

[https://doi.org/10.1016/j.prosdent.2021.07.024]

-

Akcin ET, Guncu MB, Aktas G, Aslan Y. Effect of manufacturing techniques on the marginal and internal fit of cobalt-chromium implant-supported multiunit frameworks. J Prosthet Dent. 2018;120(5):715-20.

[https://doi.org/10.1016/j.prosdent.2018.02.012]

-

Boitelle P, Tapie L, Mawussi B, Fromentin O. Evaluation of the marginal fit of CAD-CAM zirconia copings: Comparison of 2D and 3D measurement methods. J Prosthet Dent. 2018;119(1):75-81.

[https://doi.org/10.1016/j.prosdent.2017.01.026]

-

JM Moon, CS Jeong, SH Jeong, JM Kim, JM Bae, YB Park, SH Oh. Effect of accelerated aging on long-term accuracy of full arches manufactured using various 3-dimensional printers. Kor J Dent Mater. 2019;46(2):61-74.

[https://doi.org/10.14815/kjdm.2019.46.2.61]

-

Yilmaz B, Marques VR, Donmez MB, Cuellar AR, Lu WE, Abou-Ayash S, et al. Influence of 3D analysis software on measured deviations of CAD-CAM resin crowns from virtual design file: An in-vitro study. J Dent. 2022;118:103933.

[https://doi.org/10.1016/j.jdent.2021.103933]

-

Gebelin J-C, Jolly MR. Modelling of the investment casting process. Journal of Materials Processing Technology. 2003;135:291-300.

[https://doi.org/10.1016/S0924-0136(02)00860-9]

- Bemblage O, DB. K. A study on the blended wax patterns in investment casting process. Proceedings of the world Congress on Engineering. 2011.

-

Chen CF, Trindade FZ, de Jager N, Kleverlaan CJ, Feilzer AJ. The fracture resistance of a CAD/CAM Resin Nano Ceramic (RNC) and a CAD ceramic at different thicknesses. Dental Materials. 2014;30(9):954-62.

[https://doi.org/10.1016/j.dental.2014.05.018]

-

G M. The Porcelain fused to Metal Restoration. Dental clinics of North America. 1965;23:241-9.

[https://doi.org/10.1016/S0011-8532(22)01714-1]

-

Ozcan M. Fracture reasons in ceramic-fused-to-metal restorations. J Oral Rehabil. 2003;30(3):265-9.

[https://doi.org/10.1046/j.1365-2842.2003.01038.x]

-

Camille Haddad , Azzi K. Influence of the Type and Thickness of Cervical Margins on the Strength of Posterior Monolithic Zirconia Crowns: A Review. European Journal of General Dentistry. 2022;11:73-80.

[https://doi.org/10.1055/s-0042-1744207]

-

Jeong C-S, Moon J-M, Lee H-J, Bae J-M, Choi E-J, Kim S-T, et al. Evaluation of the machinability and machining accuracy of polymer-based CAD/CAM blocks using merlon fracture test model. Dent Mater J. 2023;42(2):273-81.

[https://doi.org/10.4012/dmj.2022-154]

-

HJ Lee, JM Bae, SH Oh. Machinability evaluation of ceramic blocks for CAM by merlon fracture test model. Kor J Dent Mater. 2022;49(1):15-25.

[https://doi.org/10.14815/kjdm.2022.49.1.14]

-

Richards R. Polyethylene‐structure, crystallinity and properties. J Appl Chem. 1951;1(8):370-6.

[https://doi.org/10.1002/jctb.5010010812]

-

SW Yu, JS Choi, JS Na. Effect of Solvent on the Grafting Polymerization of Polyethylene Wax with Maleic anhydride. JKIRR. 2014;23(1):48-57

[https://doi.org/10.7844/kirr.2014.23.1.48]

-

Song J-B, Lee J, Ha S-R, Choi Y-S. Comparison of internal and marginal fit of crown according to milling order in a single machinable wax disc. J Korean Acad Prosthodont. 2021:395-404.

[https://doi.org/10.4047/jkap.2021.59.4.395]

-

Yan Y, Mao Y, Li B, Zhou P. Machinability of the Thermoplastic Polymers: PEEK, PI, and PMMA. Polymers. 2020;13(1):69.

[https://doi.org/10.3390/polym13010069]