수지상 구조를 갖는 Cu-free Pd-Ag 합금의 시효경화거동

Abstract

The purpose of the present study was to examine the age-hardening behavior of a Cu-free Pd-Ag alloy with dendritic structures by means of hardness test, field-emission scanning electron microscopic observations, X-ray diffraction study and energy dispersive spectrometer analysis. By isothermal aging of the solution-treated specimen at 400 ℃ and 450 ℃, the hardness increased constantly from the initial stage of aging process and reached a maximum value, about 240 Hv, and further aging caused continuous hardness decrease. The solution-treated specimen was composed of the two phases, that is Ag-rich matrix of face-centered cubic structure and InPd particle-like or dendrite structure of body-centered cubic structure. Age-hardening seemed to be caused by lattice distortion which is resulted from the precipitation of the InPd phase in the Ag-rich matrix, and softening by prolonged aging was caused by coarsening of the lamellar precipitates.

Keywords:

Age-hardening, Pd-Ag alloy, InPd precipitation, Microstructural changeⅠ. INTRODUCTION

금속-세라믹관은 지속적이고 높은 저작압에 견딜 수 있을 정도의 충분한 기계적 내구성과 변연적합도를 가지고 있으며, 여기에 도재의 심미성이 더해져 오랫동안 임상에서 널리 사용되고 있다(Bagby 등, 1990). 최근 주목받는 전부도재관의 수요가 증가하고 있는 지금도 금속-세라믹관의 수요는 지속적인 추세이다.

금속-세라믹관의 하부구조물 제작에 사용되는 대표적인 대용합금인 Pd-Ag 합금은 최근 금의 가격 상승으로 인해 경제적이면서 금 합금과 유사한 특징을 가지고 있어 널리 사용되고 있다. 그러나 Pd-Ag 합금은 열처리에 의한 시효경화성이 나타나지 않는 전율고용체로(Massalski, 1990) 다른 원소의 첨가가 필요하다. Pd-Ag 합금에 동을 첨가하면 은과 동의 한율 고용으로 인해 시효경화성이 부여되지만(Seol 등, 2006; Yu 등, 2008), 최근 동을 첨가하는 대신 팔라디움보다 알레르기 유발이 적으며 은의 황화현상을 방지하는 인디움을 함유시킨 합금이 사용되고 있다(Kim 등, 2000; Hattori 등, 2010). 인디움이 다량 함유된 Pd-Ag-In 합금은 22 카라트 금 합금과 유사한 생체적합성과 충분한 강도를 가지고 있다(Kansu와 Aydin, 1996). 또한, 이 합금은 뚜렷한 시효경화성을 보여주고 있으며, 이는 성분의 종류 및 조성, 시효온도에 따라 차이가 난다. 동이 첨가되지 않고 대신에 인디움이 포함된 Pd-Ag 합금의 시효경화 및 연화 기구에 관해 보고된 사례가 있다. Hisatsune 등(1990)의 Pd-Ag-Sn-In 합금에 대한 시효경화성 연구에 따르면 면심입방구조의 기지와 Pd3In 조성의 면심정방구조 준안정상 사이의 정합변형이 경도증가에 기인하고 면심정방구조 안정상의 층상 구조가 입계로 성장해 가며 결정립 전체를 덮어서 경도가 감소된다고 보고하였다. Lee 등(2012)은 Pd-Ag-In-Au-Sn 합금의 시효경화성 연구에서 Ag-rich 기지에서 InPd상의 석출로 인한 격자변형이 경도증가에 기인하고 InPd 석출물의 조대화가 경도감소에 기인한다고 보고하였으며, Wu 등(2014)은 Pd-Ag-Sn-In-Zn 합금의 시효경화성을 연구한 결과 기지의 입계에 생성된 층상 석출물이 경도증가에 기인하였고 석출물의 조대화로 경도가 감소한다고 보고하였다.

최근 부식되기 쉬운 구강환경을 고려하고 이종전극전위에 따른 갈바닉 부식을 최소화하기 위하여 동일 조성의 금속으로 수복 가능한 다목적용 치과용 합금이 개발되어 사용되고 있으며, 인레이, 금관 및 계속가공의치, 국소의치의 금속수복물, 금속-세라믹관 등 많은 영역에서 활용되고 있다. 본 연구에 사용한 합금은 CAD/CAM용으로 제작되어 절삭하여 사용할 수 있는 합금이면서 동시에 금속-세라믹용 합금으로서도 사용될 수 있는 Pd-Ag 합금이다. 본 합금은 금속-세라믹용으로 사용될 경우, 도재 소성 후 냉각과정에서 합금이 경화될 수 있으며 경화의 정도는 합금의 시효경화거동을 통해 예측할 수 있다. 본 연구에서는 통상적으로 많이 첨가되는 동이 첨가되어 있지 않고, 대신에 인디움이 상대적으로 많이 첨가된 다목적용 Pd-Ag 합금의 시효경화 기구를 확인하기 위해 Pd-Ag 합금을 시효처리하여 경도변화를 측정하고 이와 관련된 미세구조, 결정구조 그리고 원소분포의 변화를 분석하여 시효경화 거동을 규명하였다.

Ⅱ. MATERIALS AND METHODS

1. 실험합금

본 실험에 사용된 합금은 CAD/CAM 및 금속-세라믹용 준귀금속합금(innovium®, CeragemBiosys, Korea)으로 동이 첨가되지 않은 노란색의 Pd-Ag 합금이다. 합금의 조성은 제조회사에서 표시한 중량비로부터 원자비를 환산하였다(Table 1). 실험합금은 높은 항복강도(390MPa)와 낮은 밀도(10.93g/cm3)를 가지고 있다. 시편 크기는 5 mm × 5 mm × 1 mm이고, 구입상태의 판상의 시편을 사용하였다.

2. 열처리

모든 판상의 시편을 950 ℃의 온도로 조절된 수직 전기로에서 15분간 열처리하여 용체화처리를 시행한 후 평형상이 형성되지 않도록 빙염수 중에 자유 낙하시켜 급랭하였다. 이 때, 시편이 산화되는 것을 방지하기 위해 아르곤가스 하에서 시행하였다. 용체화처리한 시편을 이후 각각 300 ℃~500 ℃ 사이의 온도로 조절된 염욕로(25% KNO3 + 30% KNO2 + 25% NaNO3 + 20% NaNO2)에서 10분, 20분 동안 등시간시효처리(Isochronal age-hardening)를 시행하였다. 그 후, 등시간시효처리를 통해 알아낸 적합한 시효처리온도인 400 ℃와 450 ℃에서 20,000분까지 소정의 시간 동안 염욕로에서 등온시효처리 하였다. 각각의 시편은 원자 확산에 의한 경화를 방지하기 위해 빙염수 중에 급랭하였다.

3. 경도 시험

용체화처리 후 등시간 및 등온시효처리에 따른 경도변화를 조사하기 위해, 열처리한 판상의 시편 경도를 측정하였다. 미소경도계(MVK-H1, Akashi Co., Japan)를 사용하여, 하중 300 gf, 부하시간 10 s의 조건에서 비커스 경도는 각 시편에 대하여 총 5개의 압흔을 측정한 후 평균을 구하여 경도값으로 하였다.

4. 전계방출 주사전자현미경(Field emission scanning electron microscopic, FE-SEM) 관찰

전계방출 주사전자현미경 관찰을 위해 등온시효처리 한 판상 시편의 표면을 sand paper와 미세연마기를 사용하여 표준금속 연마법으로 차례대로 경면으로 연마하였다. 경면으로 연마 된 판상의 시편을 10% KCN + 10% (NH4)2S2O8으로 된 신선한 부식액으로 표면을 부식시켰다.

등온시효처리에 따른 미세 조직의 변화를 관찰하기 위해 전계방출 주사전자현미경(JSM-6700F, JEOl, Japan)을 사용하여 가속전압 15 kV의 조건에서 관찰하였다.

5. X선회절 실험

판상의 실험 합금을 diamond disk로 가공한 후, 330-mesh의 체로 걸러 입자직경이 45 ㎛ 이하의 분말 시료를 제작하였다. 이 분말 시료가 열처리 시 소결응집 되는 것을 방지하기 위해 분말시료와 직경 1 ㎛의 알루미나 분말을 혼합하여 석영관에 진공 봉입한 후, 950 ℃에서 15분간 용체화처리 하였다. 용체화처리 된 분말 시료를 에탄올을 이용하여 알루미나 분말을 분리해 낸 뒤 각각 400 ℃와 450 ℃의 온도로 조절된 염욕로에서 20,000분 동안 등온시효처리를 시행하고 빙염수에 급랭하였다.

등온시효처리에 따른 결정구조의 변화를 조사하기 위해 분말 시료를 X선 회절 시험을 시행하였다. X선 회절 장치(XPERT-PRO, Philips, Netherlands)를 사용하여 관전압 30 kV, 관전류 40 mA의 조건에서 Ni 필터를 통과한 Cu Kα선을 이용하여 XRD profile을 기록하였다.

6. 에너지 분산형 X선 분광 분석

등온시효처리에 따른 원소분포 변화를 분석하기 위해 에너지 분산형 X선 분광분석을 시행하였다. 전계방출 주사전자현미경 관찰 시 사용한 판상 시편을 그대로 사용하였고, 에너지 분산형 X선 분광 분석기(INCA x-sight, Oxford instruments Ltd., UK)를 사용하여 가속전압 15 kV의 조건에서 실행하였다.

Ⅲ. RESULTS AND DISCUSSION

1. 경도의 변화

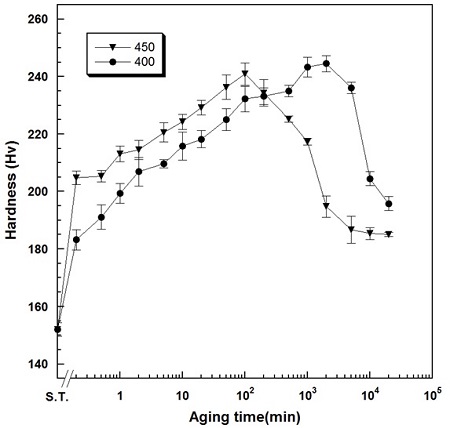

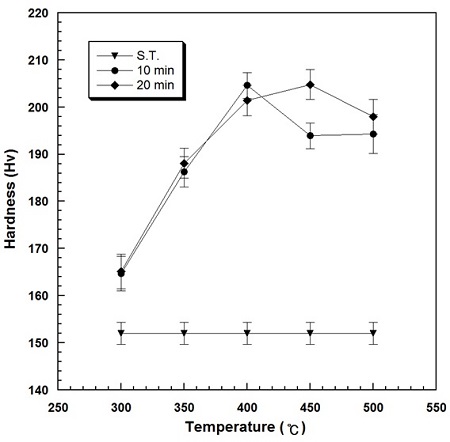

본 실험에 사용한 합금의 시효경화기구를 분석하기 위해 시효처리에 따른 경도 변화를 관찰하였다. 실험합금의 시효경화성을 뚜렷하게 볼 수 있는 적절한 시효처리온도를 알아내기 위해 950 ℃에서 15분간 용체화처리(solution treatment, S.T.) 한 판상의 시편을 300 ℃~500 ℃의 온도에서 각각 10분과 20분 동안 열처리하여 등시간시효경화 곡선을 얻었다(Figure 1). 용체화처리 한 판상의 시편(152±2.36 Hv)은 고온으로 갈수록 뛰어난 시효경화성을 나타내었으며, 400 ℃와 450 ℃에서 10~20분만에 최대 경도인 204 Hv까지 경도가 상승하였다. 따라서 명확한 시효경화성을 보인 400 ℃와 450 ℃를 등온시효처리 온도로 선택하였다.

Isochronal age-hardening curves of the specimen alloy aged in the temperature ranges of 300 ℃ to 500 ℃ for 10 min and 20 min (S.T. : solution-treated).

Figure 2는 950 ℃에서 15분간 용체화처리 한 판상의 시편을 400 ℃와 450 ℃의 온도에서 20,000분의 시간 동안 열처리하여 얻은 등온시효경화 곡선이다. 본 합금은 400 ℃와 450 ℃에서 등온시효처리 함에 따라 유사한 시효경화거동을 보여주고 있다. 시효 초기부터 경도가 상승하여 최고 경도에 도달하였고, 그 이후에 다시 하강하였다. 400 ℃에서는 시효처리 시간 2,000분에 최고 경도(244.5±2.75 Hv)에 도달하였고, 450 ℃에서는 400 ℃보다 훨씬 빠른 100분에 최고 경도(240.9±3.93 Hv)에 도달하였다. 400 ℃와 450 ℃의 온도에서 최고 경도 이후의 경도 하강이 관찰되었고 이는 과시효연화에 의해 야기되었으며, 과시효 연화도 고온인 450 ℃에서 더 빨리 나타났다. 이처럼 고온에서 시효처리 할수록 최고경도에 도달하는 데 걸리는 시간이 단축되고, 과시효 연화도 빨라지는 것은 고온일수록 원자의 확산 속도가 더욱 빠른 것이 기인하였다(Lee 등, 2004). 본 합금의 시효경화거동이 비슷한 것으로부터 시효경화는 같은 기구에 기인하는 것으로 생각되었다.

2. 미세조직의 변화

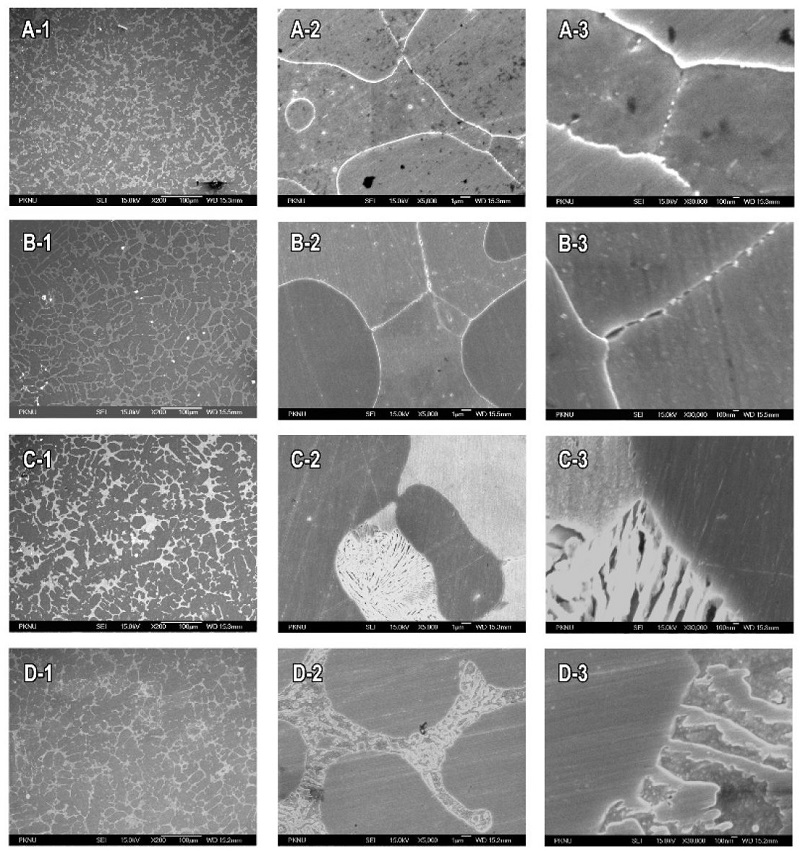

실험 합금의 등온시효처리에 따른 미세구조의 변화를 관찰하기 위해 전계방출 주사전자현미경을 사용하여 관찰하였다. Figure 3은 실험합금을 950 ℃에서 15분간 용체화처리 한 시편(A)과 용체화처리 후 450 ℃에서 10분(B), 100분(C), 20,000분(D) 동안 등온시효처리한 시편의 200배(1), 5,000배(2), 30,000배(3) 전계방출 주사전자현미경 사진이다. 용체화처리한 시편의 전계방출 주사전자현미경 사진(A)에서는 기지에 다양한 크기의 입자형 혹은 수지상 구조가 조밀하게 분포하였다. 용체화 처리 후 10분간 등온시효처리 된 시편(B)에서는 용체화처리 된 시편(A)과 큰 차이를 보이지 않았다. (C)는 100분간 시효하여 등온시효경화곡선에서 최고 경도값을 나타낼 때의 사진으로 입자형 혹은 수지상 구조는 특별한 변화가 관찰되지 않았으나, 기지 부분에서는 미세한 층상 석출물이 뚜렷이 관찰되었다. (D)는 20,000분간 시효처리 된 시편의 사진으로 입자형 혹은 수지상 구조에서는 뚜렷한 변화가 관찰되지 않았지만, (C)에 비해 기지 부분의 층상 석출물의 조대화가 관찰되었다. 이상의 결과로부터 용체화처리 한 시편이 100분까지 경도가 상승한 것은 시효처리에 따라 기지에서의 층상 구조물의 석출에 따른 격자 뒤틀림에 기인한 것으로 생각되었다. 그 후 시효처리 시간을 연장함에 따라 생기는 경도 감소는 기지 내 층상 석출물의 조대화로 인해 인접한 조직과의 계면이 적어지면서 격자 뒤틀림이 해소된 것에 기인하였다(Jeon 등, 2008; Park 등, 2008).

FE-SEM images of ×200(1), ×5,000(2) and ×30,000(3) magnifications for the specimens solution-treated at 950 ℃ for 15 min (A), and aged at 450 ℃ for 10 min (B), 100 min (C) and 20,000 min (D).

본 실험합금과 조성이 유사한 Ag-Au-Pd-In-Zn 합금(Seol 등, 2009)과 Pd-Ag-In-Zn-Au 합금(Cho 등, 2011)을 400 ℃와 450 ℃에서 등온시효처리 한 경우 본 실험합금과 마찬가지로 용체화처리 된 시편에서는 기지와 입자형 구조가 관찰되었고 이를 등온시효처리 함에 따라 입자형 구조가 성장하여 수지상 구조가 관찰되었고 기지는 석출물에 의해 뒤덮였으며, 시효처리 시간을 연장함에 따라 석출물은 조대화되었다. 이러한 수지상 구조 형성은 공공의 확산 및 형성을 위한 활성화 에너지가 낮은 아연의 함량이 높을수록 관찰되나(Kouda, 1964; Shewmon, 1989) 경도의 상승과는 무관하였다. 본 실험에서는 처음부터 수지상 구조가 형성되어 있었으며 기지에서의 석출에 기인한 시효경화는 이상의 연구 보고와 일치하였다. 이상의 실험을 통해 경도변화를 일으키는 현상이 등온시효처리 과정 중에 석출물 형성과 그의 조대화 현상임이 관찰되었다. 동이 첨가된 치과용 귀금속 합금에서 주로 뚜렷한 시효경화현상이 관찰되지만(Seol 등, 2005), 본 실험에 사용된 동이 함유되어 있지 않은 Pd-Ag 합금에서도 동이 함유된 합금과 유사한 수준의 뚜렷한 시효경화현상이 관찰되었다. 이후의 실험에서 밝혀지듯이 다량으로 포함된 인듐이 이러한 시효경화에 기여하는 것으로 나타났다.

3. 상변태

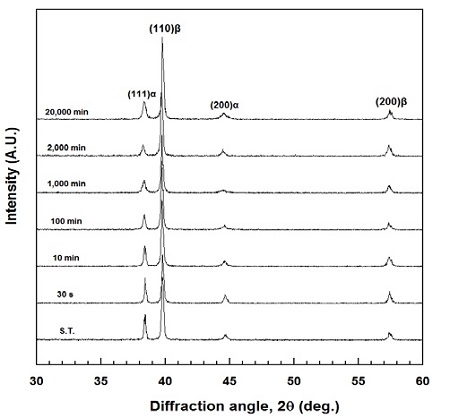

합금의 경도 변화와 관련한 결정구조를 분석하기 위하여 등온시효 열처리에 따른 결정구조를 X선회절 실험으로 조사하였다. Figure 4는 950 ℃에서 15분간 용체화처리(S.T.) 된 분말 시료를 400 ℃에서 등온시효처리하는 동안 나타나는 X선 회절 도형의 변화를 보여주고 있다. 회절선의 위치와 강도, 합금의 조성 등을 분석하여 용체화처리 된 분말 시료는 α상(기지)과 β상(입자형 혹은 수지상 구조)의 2상이 공존하는 것을 알 수 있었다. 면심입방구조로 된 α상은 격자정수가 a111 = 4.06Å인 Ag-rich상으로 분석되었다. Cullity(1978)에 따르면 실온에서 은의 격자정수는 4.0863Å인데 격자정수가 이보다 약간 작게 나온 것은 은 원자보다 원자직경이 작은 팔라디움 등의 원자가 α상에 소량 고용되어 있기 때문으로 생각되었다. 체심입방구조로 된 β상의 격자정수는 a110 = 3.21Å인 InPd상으로 분석되었다. Villars 등(1985)은 CsCl-type의 InPd의 격자정수를 3.26Å, Hellner과 Laves(1947)는 3.25Å로 보고하였는데 본 실험합금의 β상 격자정수와 약간의 차이가 나타난 이유는 β상에 소량의 다른 원자들이 고용된데 기인한 것으로 판단된다. 용체화처리 된 시편에서 나타난 두 상(α, β)의 존재는 전계방출 주사전전현미경 관찰 결과(Figure 3)와도 상응하였다. α상의 주회절선은 (111)회절선으로 β상의 주회절선인 (110)회절선에 비해 강도가 아주 약한 것을 볼 수 있었다. 따라서 용체화처리 된 시편의 전계방출 주사전자현미경 사진과 비교했을 볼 때, 시료에서 차지하는 비율이 높았던 입자형 혹은 수지상 구조가 β상으로 이루어져 있고, 그 사이를 메우고 있던 좁은 영역의 기지는 α상으로 이루어진 것을 알 수 있었다. 용체화처리 한 분말 시료를 최고경도를 얻은 1,000분까지 400 ℃에서 시효처리한 결과, 용체화처리 된 시료에서 나타난 두 상의 회절선은 고각도나 저각도측으로의 이동이나 강도에서 뚜렷한 변화가 없었다. 경도가 최고치에 이른 후 하강하는 20,000분도 α, β상의 회절선은 변함없이 유지되었다. FE-SEM에서 관찰된 석출물의 생성에도 불구하고 XRD에서 α, β 외에 새로운 상이 나타나지 않은 점에서부터 α기지에서 생성된 석출물도 수지상과 같은 조성인 β상으로 이루어져 있을 것으로 생각되었다.

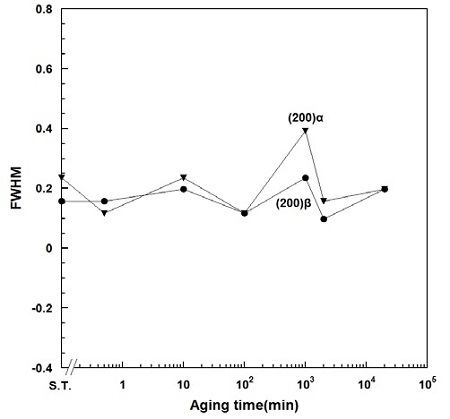

등온시효경화 거동에서 경도가 변화하는 동안 X선 회절 도형(Figure 4)에서는 뚜렷한 변화가 없었으나, 회절선의 반가폭의 변화가 관측되었다. 이러한 반가폭의 변화와 경도의 변화 관계를 알아보기 위하여 X선 회절 도형으로부터 반가폭을 계측하였다. Figure 5는 400 ℃에서 등온시효처리한 시편의 X선 회절 도형으로부터 구한 α상과 β상의 회절선 반가폭의 변화를 나타낸 것이다. 등온시효경화거동에서 최대경도에 이르는 1,000분에서 (200)α상의 회절선의 반가폭이 급격히 상승하여 최고치에 도달한 후 다시 하강하였다. 그러나 β상에서는 뚜렷한 변화가 없었다. 이러한 α상 회절선의 반가폭의 변화는 Figure 3의 등온시효경화곡선에서 등온시효경화거동과 유사함을 알 수 있었다.

Variations of the FWHM obtained from the 200 diffraction peak of the α phase and the β phase with aging time during aging at 400℃.

반가폭의 상승은 격자변형의 증가를 의미하며 반가폭의 하강은 격자변형의 해소를 의미한다(Tanaka 등, 1998; Kawashima 등, 2000). 또한, 격자변형이 경도의 상승에 크게 기여한다는 것은 치과용 금 합금에 관한 연구들에서 많이 보고되었다(Seol 등, 2002; Jeong 등, 2014). Ag-rich α상의(200)회절선에서 구한 반가폭의 상승과 경도의 증가가 일치하는 점과 반가폭의 상승이 격자변형의 증가를 나타내는 점으로부터 본 합금의 시효경화는 Ag-rich 기지에서의 변화와 관련된 것으로 나타났다. β상이 석출되어 기지 내에 격자변형이 생김으로써 경도가 증가하였음을 알 수 있었다.

4. 원소 분포 분석

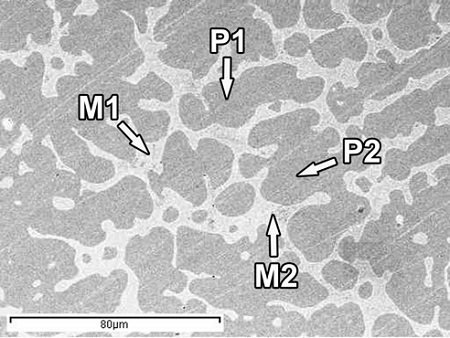

미세구조에서 원소 분포를 분석하기 위하여 에너지 분산형 X선 분광 분석기를 사용하여 성분 분석을 실행하였다. Figure 6은 950 ℃에서 15분간 용체화처리 한 시편의 전계방출 주사전자현미경 사진이다. 수지상 구조(P)와 기지(M)의 두 부분으로 성분 분석이 시행되었고, 그 결과를 Table 2에 나타냈다. 시효처리 된 시편의 수지상 구조(P)에서는 실험합금의 조성(Table 1)에 비해 주성분인 팔라디움과 인디움의 함량이 매우 증가했지만 은의 함량은 감소했다. 이러한 결과로부터 수지상 구조(P)는 팔라디움과 인디움을 주성분으로 하고 그 밖에 다른 성분들을 소량 고용하는 InPd β상으로 확인되었다. 기지 부분(M)에서는 합금의 주성분 중 은의 함량이 매우 증가하였고, 인디움과 팔라디움의 함량이 상당히 감소한 것을 확인하였다. 이로부터 기지(M)는 인디움과 팔라디움을 소량 고용한 Ag-rich상으로 확인되었다.

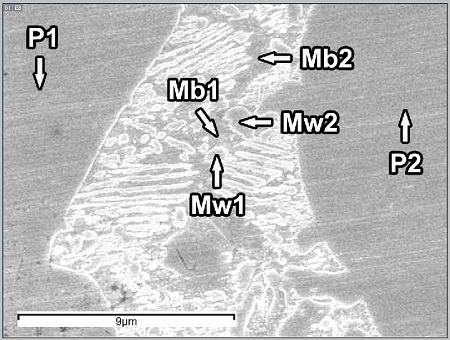

FE-SEM image of the specimen solution-treated at 950 ℃ for 15 min. The analyzed regions were the matrix (M) and dendrite structure (P).

Figure 7은 450 ℃에서 20,000분간 시효처리 된 시편의 전계방출 주사전자현미경 사진이다. 수지상 구조(P), 기지(Mb), 기지 내 층상 석출물(Mw)의 세 부분으로 성분 분석이 시행되었고, 그 결과를 Table 3에 나타냈다. 시효처리 된 시편의 수지상 구조(P)에서는 용체화처리 된 시편과 같은 InPd로 확인되었다. 기지 부분(Mb)에서는 용체화처리 한 시편의 기지와 비교하여 은의 함량이 매우 증가하였고, 인디움과 팔라디움의 함량이 상당히 감소한 것을 확인하였다. 이로부터 기지(Mb)는 Ag-rich상으로 확인되었다. 기지 내 층상 석출물(Mw)에서는 기지와 비교하면 팔라디움, 인디움의 함량이 많이 증가하였고, 은의 함량이 많이 감소하여 InPd로 확인되었다.

이상의 결과로부터 Pd-Ag 합금에서는 시효초기에 경도 상승과 함께 Ag-rich상으로 이루어진 기지 내에 InPd상으로 이루어진 층상 석출물이 형성된 것을 확인할 수 있었다.

IV. CONCLUSION

본 연구에서는 수지상 구조를 갖는 Cu-free Pd-Ag 합금의 시효경화거동을 경도시험, 전계방출 주사전자현미경 관찰, X선 회절 실험 및 에너지 분산 X선 분광분석으로 조사하여 다음과 같은 결과를 얻었다.

- 1. 950 ℃에서 15분 동안 용체화처리된 시편은 400 ℃ 및 450 ℃에서 등온시효처리를 통해 시효초기부터 경도가 상승하여 최고경도에 도달하였고 그 후에 하강하였다.

- 2. 용체화처리 된 시편은 기지와 입자형 혹은 수지상 구조로 되어 있었으며 기지는 면심입방구조의 Ag-rich상이며 입자형 혹은 수지상 구조는 체심입방구조의 InPd상으로 이루어져 있다.

- 3. 시효경화는 주로 Ag-rich상의 기지에서 InPd상으로 이루어진 층상 석출물로 인한 격자변형에 기인하였고, 시효처리 시간을 연장함에 따라 생기는 과시효 연화는 층상 석출물의 조대화에 기인하였다.

본 연구에 사용한 합금은 CAD/CAM용으로 제작되어 절삭하여 사용할 수 있는 합금이면서 동시에 금속-세라믹용 합금으로서도 사용될 수 있는 Pd-Ag 합금이다. 본 실험의 결과로부터 본 합금은 금속-세라믹용으로 사용될 경우, 도재 소성 후 냉각과정에서 합금이 충분히 경화될 수 있을 것으로 생각되며, 이를 통해 금속-세라믹 수복물이 충분한 기계적 강도를 가질 것으로 생각되었다.

References

-

Bagby, M., Marshall, SJ., Marshall, GW., (1990), Metal ceramic compatibility: A review of the literature, J Prosthet Dent, 63, p21-25.

[https://doi.org/10.1016/0022-3913(90)90259-F]

- Cho, SY., Lee, GY., Kwon, YH., Kim, HI., Seol, HJ., (2011), Age-hardening characteristic of a Cu-free Ag-Pd alloy containing high In, Kor J Dent Mater, 38, p91-100.

- Cullity, BD., (1978), Elements of X-Ray Diffraction, 2nd ed, Massachusetts, Addison-Wesley publishing Co Inc, p506-507.

-

Hattori, M., Tokizaki, T., Matsumoto, M., Oda, Y., (2010), Corrosion properties of Ag-Au-Cu-Pd system alloys containing indium, Bull Tokyo Dental Coll, 51, p7-13.

[https://doi.org/10.2209/tdcpublication.51.7]

- Hellner, E., Laves, F., (1947), Kristallchemie des In und Ga in Legierungen mit einigen Übergangselementen (Ni, Pd, Pt, Cu, Ag und Au), Zeitschrift für Naturforschung A, 2, p177-184.

- Hisatsune, K., Hasaka, M., Sosrosoedirdjo, BI., Udoh, K., (1990), Age-hardening behavior in a palladium-based dental porcelain-fused alloy, Mater Charact, 25, p177-184.

-

Jeon, GH., Kwon, YH., Seol, HJ., Kim, HI., (2008), Hardening and overaging mechanisms in an Au-Ag-Cu-Pd alloy with In additions, Gold Bull, 41, p257-263.

[https://doi.org/10.1007/BF03214879]

-

Jeong, JI., Kim, HI., Lee, GY., Kwon, YH., Seol, HJ., (2014), Spinodal decomposition related to age-hardening and cuboidal structures in a dental low-carat gold alloy with relatively high Cu/Ag content ratio, Gold Bull, 47, p65-73.

[https://doi.org/10.1007/s13404-013-0116-7]

- Kansu, G, Aydin, (1996), Evaluation of the biocompatibility of various dental alloys: Part Ⅰ-Toxic potentials, Eur J Prosthodont Restor Dent, 4, p129-136.

-

Kawashima, I., Ohno, H., Sarkar, NK., (2000), Effect of Pd or Au addition on age-hardening in AgMn-based alloy, Dent Mater, 16, p75-79.

[https://doi.org/10.1016/S0109-5641(99)00092-5]

- Kim, HS., Dzo, MH., Lee, KH., Shin, MC., (2000), The corrosion and tarnish behavior of new palladium-indium system alloys, J Mater Sci, 35, p4989-4994.

- Kouda, S., (1964), Introduction to metal physics, Corona, Tokyo, p82.

- Lee, GY., Kim, YO., Cho, SY., Seol, HJ., Kwon, YH., Kim, HI., (2012), Age-hardening behavior of a Pd-Ag-In alloy with particle structures, Kor J Dent Mater, 39, p103-110.

-

Lee, HK., Moon, HM., Seol, HJ., Lee, JE., Kim, HI., (2004), Age hardening by dendrite growth in a low-gold dental casting alloy, Biomaterials, 25, p3869-3875.

[https://doi.org/10.1016/j.biomaterials.2003.10.037]

- Massalski, TB., (1990), Binary alloy phase diagrams, 2nd ed, ASM International, Materials Park, 28-29 (Ag-Cu), 72-74(Ag-Pd).

-

Park, MG., Yu, CH., Seol, HJ., Kwon, YH., Kim, HI., (2008), Age-hardening behaviour of a spinodally decomposed low-carat gold alloy, J Mater Sci, 43, p1539-1545.

[https://doi.org/10.1007/s10853-007-2348-5]

- Shewmom, P., (1989), Diffusion in solid, 2nd ed, TMS, Warrendale, PA, p147.

- Seol, HJ., Cho, MH., Park, MG., Kwon, YH., Kim, HI., (2009), Age-hardening mechanism in a dental casting Ag-Au-Pd-In-Zn alloy, Kor J Dent Mater, 36, p89-96.

-

Seol, HJ., Kim, GC., Son, KH., Kwon, YH., Kim, HI., (2005), Hardening mechanism of an Ag-Pd-Cu-Au dental casting alloy, J Alloys Compd, 387, p139-146.

[https://doi.org/10.1016/j.jallcom.2004.06.035]

-

Seol, HJ., Lee, DH., Lee, HK., Takada, Y., Okuno, O., Kwon, YH., Kim, HI., (2006), Age-hardening and related phase transformation in an experimental Ag-Cu-Pd-Au alloy, J Alloys Compd, 407, p182-187.

[https://doi.org/10.1016/j.jallcom.2005.06.051]

- Seol, HJ., Shiraishi, T., Tanaka, Y., Miura, E., Hisatsune, K., (2002), Effects of Zn addition to AuCu on age-hardening behaviors at intraoral temperature, J Mater Sci: Mater Med, 13, p237-241.

-

Tanaka, Y., Udoh, K., Hisatsune, K., Yasuda, K., (1998), Early stage of ordering in stoichiometric AuCu alloy, Materials Transactions, JIM, 39, p87-94.

[https://doi.org/10.2320/matertrans1989.39.87]

- Villars, P., Calvert, LD., (1985), Pearson’s Handbook of Crystallographic Data for Intermetallic Phases, 1st ed, Metals park, American society for metals, p2559.

-

Wu, HJ., Zuo, XQ., Wang, YW., Zhang, KH., Chen, YZ., (2014), Age-hardening behavior of Pd-Ag-Sn-In-Zn alloy, Adv Mat Res, 1028, p14-19.

[https://doi.org/10.4028/www.scientific.net/AMR.1028.14]

- Yu, CH., Park, MG., Kwon, YH., Seol, HJ., Kim, HI., (2008), Phase transformation and microstructural changes during aging process of an Ag-Pd-Cu-Au alloy, J Alloys Compd, 460, p331-336.