치과 CAD/CAM용 크롬-코발트 연질 금속블록으로 제작한 3-unit 브리지의 변연 적합도

Abstract

Dental CAD/CAM technology have been introduced to the field of dental laboratory processing for fabrication of metallic prosthesis in order to substitute traditional lost-wax technique. The purpose of this study was to investigate the internal adaptation accuracy of 3-unit fixed partial denture (bridge) made of Co-Cr soft metal block with dental CAD/CAM systems. A three-unit bridge model was prepared with two types of margin (knife and chamfer). The master models were used to fabricate three-unit bridge with soft metal block by CAD/CAM system. Internal fit was measured by a replica technique at the areas of marginal opening (MO), marginal gap (MG) of maximum curvature area, axial gap (AG), and occlusal gap (OG). For MO gap, bridge with chamfer margin recorded a significantly higher adaptation accuracy than bridge with knife margin, however, MG gap with knife was significantly smaller than MG gap with chamfer (P<0.05). The mean gap dimensions of all area measured were under 120 μm. Overall results indicate that the CAD/CAM fabricating method for metal restorations can substitute the conventional lost-wax technique in terms of marginal accuracy.

Keywords:

Dental CAD-CAM, Bridge, Co-Cr alloy, Soft metal block, Accuracy of fitⅠ. INTRODUCTION

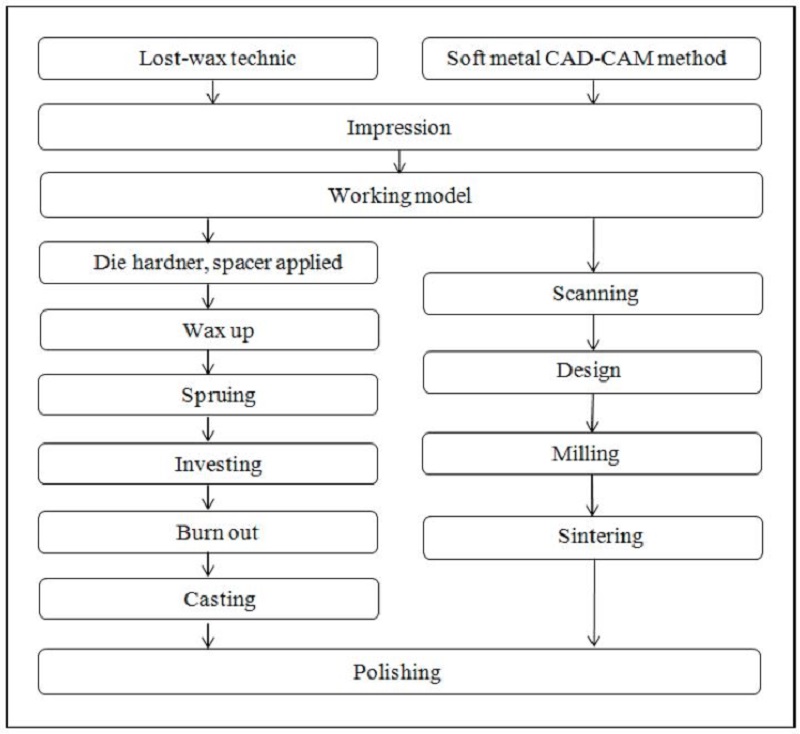

1907년 Taggart는 처음으로 왁스소각 기술(lost-wax technique)에 의하여 치과용 보철수복물 제작법을 소개하였다. 이러한 정밀주조방식은 현재에도 금속성 치과 수복물 제작의 대부분을 차지하고 있다(Anusavice, 2006). 그러나 최근 이러한 치과용 보철물 제작에 소재의 발전과 CAD/CAM(Computer Aided Design/Computer Aided Manufacturing) 기술이 활용되면서 재료의 사용에 많은 변화가 생겼다. 즉 주조에 의한 제작이 불가능한 세라믹, 폴리머 재료 등이 다양한 치과 보철물로 제작이 가능하게 되었다(Miyazaki 등, 2009; Contrepois 등, 2013). 통상적으로 수작업을 통한 보철물은 석고 모형에 왁스조각을 하여 주조라는 과정을 거쳐 왁스 상태의 보철 형태가 귀금속과 비귀금속의 형태로 바꾸어 보철물을 제작한다. 사람에 의한 수작업으로는 블록 상태의 재료를 깎아서 원하는 형태의 보철물을 만든다는 것은 현실적으로 불가능하다. 치과 CAD/CAM 시스템의 입력장치 3D-스캐너로 구강내의 환경을 컴퓨터의 가상 공간에 재현하여 CAD프로그램으로 원하는 보철물의 형태로 디자인 할 수 있고 STL파일로 저장 후 다양한 밀링머신 장비에서 블록형태의 재료들을 디자인된 형태대로 보철물을 제작 가능하게 되었다(Beuer 등, 2008). 이러한 CAD/CAM 시스템으로 초창기에는 소결 완료된 지르코니아와 경질의 금속을 절삭 가공하였다.

그러나 치과용 CAD/CAM 기기를 이용한 단단한 금속 보철수복물의 가공 제작은 금속재료의 높은 기계적 특성으로 가공 시간이 오래 걸리고 절삭용 버의 과도한 마모 등 경제적으로도 효율적이지 못하다. 그러나 최근 이러한 문제를 해결할 수 있는 치과용 CAD/CAM 비귀금속 블록이 소개되었다. 소프트 메탈이라는 이름으로 사용되기도 하는 이 재료들은 치과용 합금을 미세한 구상형 입자들로 만들고 가소결한(presintered) 블록 상태로 공급하여 기존의 치과용 CAD/CAM 지르코니아 수복물의 제작방식과 같이 최종 소결시의 수축량을 보상하도록 확대 가공하고 소결하여 수복물의 정밀성을 확보한다. 이는 금속 보철수복물이지만 전통적인 제작 방식인 치과용 주조과정을 거치지 않으므로 왁스패턴제작, 매몰, 왁스소환 주조 등의 과정이 필요가 없다(Figure 1).

이러한 새로운 재료에 대한 치과용 보철수복물의 성패는 여러 가지 요인에 의하여 결정되다. 그중에서도 치과 보철물의 내면 적합도는 매우 중요한 요인의 하나로 고정성 수복물에서 수복물의 낮은 적합도는 2차 우식증의 발생률을 높게 하는 요인이다(Foster, 1990; Kim 등, 2014). 현재 지르코니아를 비롯한 각종 CAD/CAM 보철물에 대한 적합 정밀도는 선행 연구들에 많이 보고되고 있다. 그러나 최근 소개된 치과용 가공성 금속블록으로 제작한 보철물의 적합도에 대한 보고는 거의 없는 실정이다. 이에 본 연구에서는 두 가지 변연 형태(knife, chamfer)를 갖는 3-unit 고정성 보철물 모형에 대하여 연질 금속 보철물 제작 후 변연 적합도를 측정하고 다른 제작법에 의한 보철물들의 적합도와 비교 분석하고자 하였다.

Ⅱ. MATERIALS AND METHODS

1. 3-unit 모형 제작

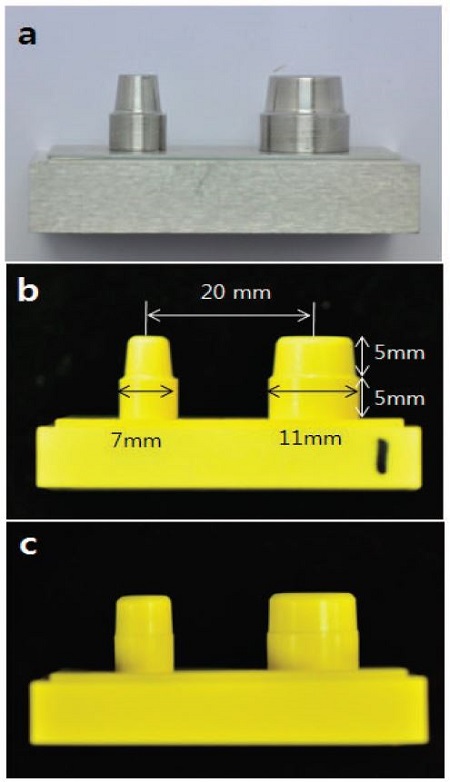

두 종류의 변연 knife, chamfer 3-unit 모형은 선행연구에서 사용하였으며 제2소구치와 제2대구치를 지대치로 설정한 금속 스테인레스 모형을 사용하였다(Kim 등, 2010; Kim 등, 2014). 제1대구치를 가공치로 설정한 이 금속 모형의 제원을 설명하면 다음과 같다. 원통형 지대치의 직경은 소구치와 대구치가 각각 7 mm와 10 mm이었으며 높이는 5 mm로 설정하였다. 이때 소구치와 대구치 지대치 사이의 간격은 자연치의 평균 직경을 고려하여 중앙부로부터 20 mm로 설정하였다. 지대치의 축면(axial) 각도는 치과용 밀링머신(F4, Degudent, Germany)을 사용하여 knife변연은 2°, chamfer변연은 6°로 형성하였다. 또한 교합면 중앙부에서 깊이가 1 mm가 되도록 중앙와를 형성시켰다. 최종적으로 지대치의 교합면 우각부는 45°로 이행되도록 연마 처리하였다. 제작된 2종류의 금속 지대치 모형은 치과용 실리콘으로 복제하여 우레탄 모형재(Polyurock, Metaux, Germany)로 주 모형을 각각 6개씩 12개를 제작하였다(Figure 2).

2. CAD/CAM 3-unit 금속보철물 제작

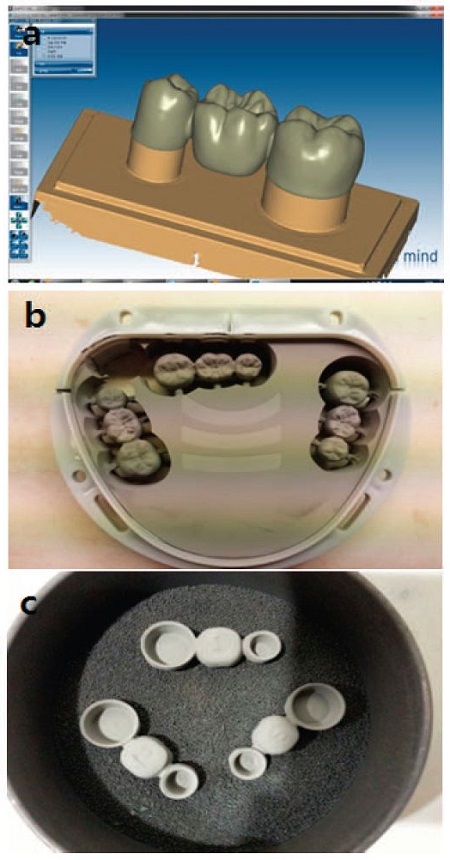

준비된 우레탄 지대치 모형은 3D 스캔 입력장치(Ceramill MAP 400, Amann Girrbach, Austria)를 이용하여 데이터화 하였다. 스캔된 3차원 모형은 치과용 CAD 프로그램(Ceramill-mind, Amann Girrbach, Austria)을 이용하여 변연을 결정하고 통상적인 고정성 보철물을 디자인하였다. 이때 변연의 2 mm 상방에서 전체 내면에 40 μm의 시멘트를 위한 공간을 부여하였다.

디자인된 데이터는 밀링머신(Ceramill Motion 2, Amann Girrbach, Austria)을 이용하여 연질의 Co-Cr 금속 블록을 새 버를 사용하여 밀링하였다. 이 때 금속블록의 최종 소결 시 수축량 만큼 확대가공이 이루어졌다. 밀링된 금속 보철물은 제조사의 소결로(Ceramill argotherm, Amann Girrbach, Austria)를 이용하여 argon 가스를 주입 후 1280℃에서 5시간 30분 동안 소결 제작하였다(Figure 3).

3. 적합도 측정

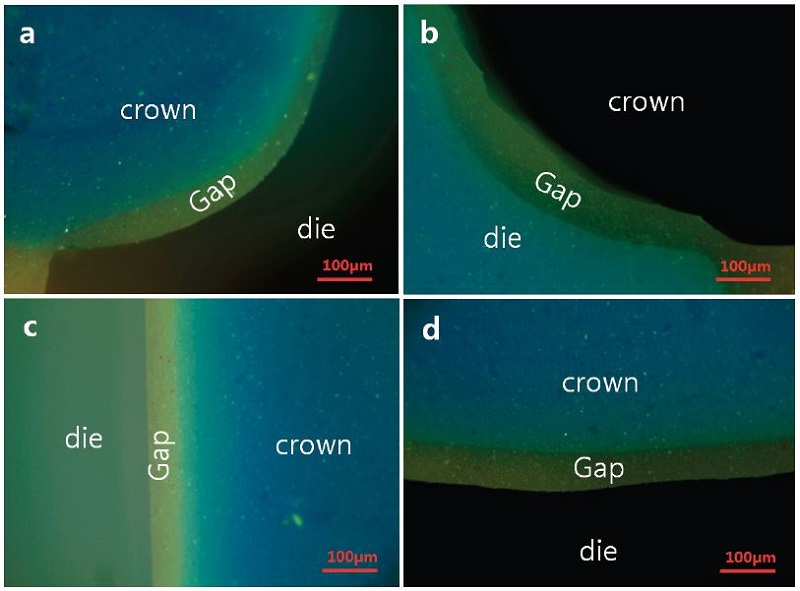

적합도 측정을 위해 소결 완료된 보철물은 리플리카 테크닉을 사용하였다. 우레탄 모형에 소결된 보철물 내부에 light body 실리콘(Smartsil, Seilglobal, Korea)을 채워 일차 시적 후 50 N의 정하중기 압력으로 실리콘이 완전히 경화되도록 유지 하였다. 실리콘이 완전히 경화되면 우레탄 모형에서 소결된 보철물을 조심히 제거하고 아크릴 시트지로 박싱(boxing)하여 regular body 실리콘(Charmflex, Denkist, Korea)을 채운 후 포매 하였다. 포매한 시편은 근원심 방향으로 정중앙에서 날카로운 칼로 절단 분리 하였다.

절단 분리된 시편은 실체현미경(S39A, MIC, USA)과 디지털 현미경 카메라(Eyecam, MIC, USA)를 이용하여 분석하였다. 캡처된 사진은 이미지분석 소프트웨어(Topview 3.5, MIC, USA)를 사용하여 내면 적합도를 측정 분석하였다. 이때 측정부위는 보철물의 끝 모서리 부분과 지대치 변연의 부분에 틈을 변연 열림 (marginal opening; MO), 지대치 변연으로부터 상방 400 µm에서 거리를 변연 갭 (marginal gap; MG)로 측정하였다. 또한 지대치 축면은 편평한 3부분의 측정 평균값을 축면 갭 (axial gap; AG), 교합면의 중앙부를 교합면 갭 (occlusal gap; OG)로 하여 측정하였다(Kim 등, 2010; Kim 등, 2014). 측정은 소구치 지대치 근원심에서 각각 측정한 평균값과 대구치 지대치 근원심에서 각각 측정한 평균값을 사용하였다. 사용한 Co-Cr 블록의 소결전후 미세구조를 관찰하기 위해 주사전자현미경(S-3000H, Hitachi, Japan)을 이용하였다.

4. 통계분석

CAD/CAM 시스템을 이용하여 제작한 Co-Cr 브리지의 변연형태에 따른 적합도 비교를 하기 위해 SPSS V.20 (SPSS, USA)으로 독립 t-검정을 실시하였고 유의 수준은 P < 0.05로 하였다.

Ⅲ. RESULTS

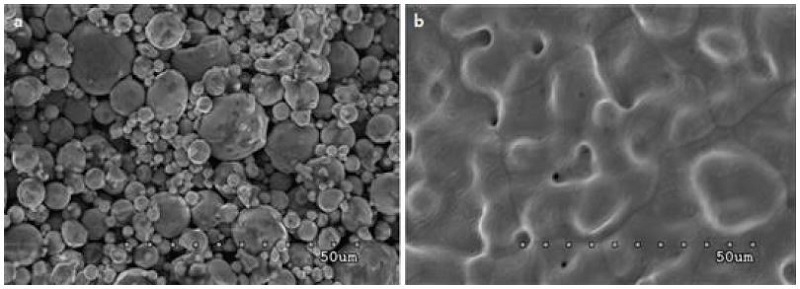

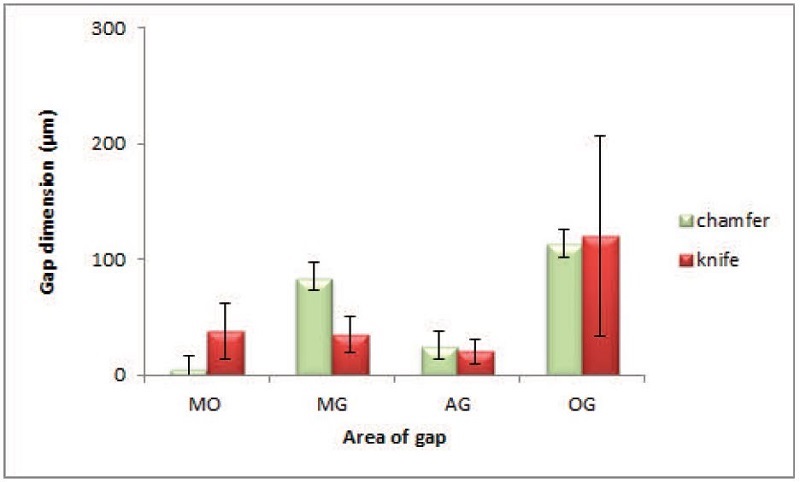

Figure 4는 본 연구에서 지정한 측정부위를 주사전자현미경으로 촬영한 사진이다. 또한 CAD/CAM용 Co-Cr 블록의 소결전후 미세구조는 주사전자현미경으로 측정하여 Figure 5에 나타내었다. 소결전은 다른 크기의 구상형 입자들이 분포해 있으나 소결 후에는 각각의 입자들이 결합되어 있는 구조가 관찰되었다. 따라서 제조사에서 제시한 소결 수축량 10%가 예상되고 이과정은 적합도에 영향을 줄 것으로 보인다. Table 1은 보철물의 지대치 유형에 따른 각 영역에서의 평균 내부 적합도를 나타낸 것이다. Figure 6은 이를 그래프로 나타낸 것이다. 전체적인 평균 적합도는 120 µm이하의 비교적 우수한 적합도를 보였으나 지역적으로 차이를 나타냈다.

Gap formation between resin patterns and stone die. (a)(b) MO and MG at knife margin, (c) AG, (d) OG

각군의 데이타는 Levene의 등분산 검정결과 p<0.05로 등분산이 가정되었다. MO에서는 chamfer변연(16 ± 20 µm)이 knife 변연(39 ± 24 µm)보다 통계적으로 유의하게 우수한 적합도를 나타내었다 (p = 0.02). 그러나 MG에서는 knife 변연의 적합도가 chamfer변연보다 좋았다 (p<0.01). 또한 AG는 전체적으로 26 µm 이하의 우수한 적합도를 보였으며 OG는 다른 측정 부위보다 다소 큰값의 평균값이 측정되었으나 두 변연 형태간 통계적 유의한 차이는 없었다(p>0.05).

Ⅳ. DISCUSSION

새로운 재료에 대한 평가 분석 항목은 여러 가지가 있다. 그중에서도 치과 보철물의 적합도 분석은 가장 기본적으로 필요한 사항이다. 적합도가 좋지 않은 보철치료는 자연치아와 보철물의 경계 부위에 음식물 잔사와 플라그 형성으로 인한 2차우식과 잇몸질환을 유발할 수 있다. 이에 치과 보철물의 적합도 평가는 매우 중요한 평가 항목이라 말할 수 있다 (Felton 등, 1991). 본 연구에서는 최근 새롭게 소개된 치과용 CAD/CAM 금속 블록을 가공하고 소결 과정을 거쳐 제작된 고정성 3-unit 보철물의 내면 적합도를 측정하고 분석해 보고자 하였다. 이와 함께 knife, chamfer의 두 종류의 변연의 형태에 따른 적합도의 차이를 비교분석하였다.

고정성 보철물의 변연 틈 또는 내면 적합도를 분석하는 방법은 여러 가지가 있다(Sorensen 1990). 첫 번째는 지대치 모형과 보철물을 시적 후 포매하여 절단 후 단면에서의 간격을 현미경으로 측정하는 방법이다(Blackman 등 1992; Gavelis 등 2004; Kim 등, 2014). 이 방법의 경우 모형 절단이 어렵고, 모형을 다시 쓸 수 없는 단점이 있다. 또한 절단면 외에는 다양한 지점에서의 측정도 불가능하다. 두 번째 방법으로는 지대치 모형에 보철물을 시적한 상태에서 변연부를 측정하는 방법이다(Witkowski 등 2006; Tan 등 2008). 이 방법은 외부에서 보이는 여러 지점에서 측정 가능하며 주모형과 보철물의 파괴되지 않는 장점은 있으나 내면에서의 간격은 측정이 불가능하고 수직적인 거리로만 측정되어 측정값의 정확성이 떨어진다. 세 번째로는 실리콘을 이용한 방법이다(Örtorp 등 2011; Quante 등 2008; Rahme 등 2008, Kim 등 2013). 이 방법은 지대치 모형과 보철물 사이에 연질의 실리콘 인상재을 채워 경화된 실리콘의 두께를 측정하는 방법으로 선행연구에서 많이 사용되었다. 이 방법은 측정 방법이 비교적 간단, 정확하며 모형과 보철물이 파손되지 않는 장점이 있다. 그러나 사용되는 실리콘의 수축과 두께가 얇은 부위는 쉽게 찢어지는 단점이 있어 사용 시에 주의가 요구 된다. 본 연구에서는 소결된 경질의 금속 보철물의 경우 절단이 쉽지 않고, 또 절단 시 계면의 파괴가 일어날 가능성이 있어 실리콘을 이용한 복제 기술을 사용하였다.

본 실험에서 실리콘 복제 기술을 이용하여 측정된 적합도는 전체적으로 120 µm 이하의 매우 우수한 값을 나타났다. 특히 변연 적합도(MO, MG)에서는 chamfer변연의 MG를 제외하고 <40 µm의 높은 수준의 적합도를 나타내었다. 김 등은 수작업과 3D-printer 시스템을 이용하여 제작된 본 연구와 동일한 모델에서 보철물의 적합도를 보고하였다(Kim 등 2010; Kim 등 2014). 이들 연구와 비교하면, 특히 chamfer변연의 MO에서는 수작업에 의한 왁스 패턴과 3D-printer에 의한 출력물 보다 더 우수한 적합도를 보임을 알 수 있었다. 또한 축면 적합도(AG)에서는 세 방법 간의 차이가 없이 우수하였다. 그러나 OG에서는 3D-printer의 적합도와 유사하였으나 수작업보다 적합도가 좋지 않았다. 이는 기계가공 보철물에 있어서 chamfer의 MO같은 곡면에 있어서 스캔과 가공 정밀도의 개선이 필요함을 나타낸다.

McLean과 vonFraunhofer (1971)는 5년이 넘은 1000개 이상의 고정성 보철물의 변연 적합도를 평가 분석한 결과 100 µm 정도는 되어야 임상적으로 문제가 되지 않으며 최대 120 µm를 넘지는 않아야 된다고 보고하였다. 본 연구에서도 McLean과 vonFraunhofer가 제시한 임상적 기준 120 µm에 근거하였을 때 연질 금속블록드러므로 금속 수복물의 CAD/ CAM 제작법은 적합도면에서 기존의 치과 금속 주조법을 대치할 수 있으며 향후 활용이 늘 것으로 보인다.

연질금속 블록의 소결전과 소결후의 표면 변화를 알아 보기위해 전자 주사 현미경으로 표면을 관찰하여 본 결과 소결 전에는 크롬 코발트 입자들이 불규칙적으로 분포되어 있었으나 소결 후 불규칙적으로 분포된 입자들이 서로 엉겨 붙어 하나의 덩어리가 되어 있음을 알 수 있었다(Figure 5). 그러나 입자와 입자간 소결이 진행되면서 다수의 공극 결함이 남겨져 있어서 소결조건에 따라 다른 결과로 나타날 수 있을 것으로 보인다. 또한 이러한 결함들은 소결된 금속의 기계적 특성에도 큰 영양을 미칠 것으로 사료되며 추가적인 실험이 필요할 것이다. 또한, 최근 치과용 CAD/CAM의 보급 증가에 따라 금속 보철 수복재에서도 가공용 연질 금속불록이 광범위하게 사용될 가능성도 있다. 본 연구에서는 오직 한 종류만의 연질 금속블럭과 CAD/CAM 시스템으로 보철물을 제작하여 비교하였으나 향후 추가적으로 다양한 재료와 시스템들에 대한 비교연구가 필요할 것이다.

Ⅴ. CONCLUSION

본 연구에서는 최근 소개된 연질 크롬-코발트 금속 블럭을 CAD/CAM 시스템을 사용하여 chamfer와 knife 두 가지 변연 형태에 따라 제작된 보철물의 적합도를 비교 분석하여 다음과 같은 결론을 얻을 수 있었다.

- 1. 제작된 수복물의 MO에서는 chamfer변연이 knife변연보다 적합도가 유의하게 높았으며, MG에서는 반대로 knife변연의 적합도가 chamfer변연보다 유의하게 높았다(P<0.05).

- 2. AG는 전체적으로 26 µm 이하의 우수한 적합도를 보였으며 OG는 다른 측정 부위보다 다소 큰 값의 평균값이 측정되었다.

- 3. 전체적으로 CAD/CAM으로 제작한 크롬-코발트 고정성 국소의치의 평균 적합도는 임상적 허용 범위 내 (<120 μm)에 있었다. 따라서 금속 수복물의 CAD/CAM 제작법은 적합도면에서 기존의 치과 금속 주조법을 대치할 수 있을 것으로 보인다.

Acknowledgments

이 논문은 정부(미래창조과학부)의 재원으로 한국연구재단의 지원을 받아 수행된 연구임(No. 2015R1A2A2A01007567).

References

- Anusavice, KJ., (2006), Phillips’ science of dental materials, 11th ed, Elsevier Science Health Science div, p565.

-

Beuer, F., Schweiger, J., Edelhoff, D., (2008), Digital dentistry : an overview of recent developments for CAD/CAM generated restorations, Br Dent J, 204(9), p505-511.

[https://doi.org/10.1038/sj.bdj.2008.350]

-

Blackman, R., Baez, R., Barghi, N., (1992), Marginal accuracy and geometry of cast titanium copings, J Prosthet Dent, 67, p435-440.

[https://doi.org/10.1016/0022-3913(92)90068-L]

-

Contrepois, M., Soenen, A., Bartala, M., Laviole, O., (2013), Marginal adaptation of ceramic crowns: a systematic review, J Prosthet Dent, 110(6), p447-454.

[https://doi.org/10.1016/j.prosdent.2013.08.003]

-

Felton, D., Kanoy, B., Bayne, Sa., Wirthman, G., (1991), Effect of in vivo crown margin discrepancies on periodontal health, J Prosthet Dent, 65(3), p357-364.

[https://doi.org/10.1016/0022-3913(91)90225-L]

-

Foster, LV., (1990), Failed conventional bridge work from general dental practice: clinical aspects and treatment needs of 142 cases, Br Dent J, 168, p199-201.

[https://doi.org/10.1038/sj.bdj.4807133]

-

Gavelis, JR., Morency, JD., Riley, ED., Sozio, RB., (2004), The effect of various finish line preparations on the marginal seal and occlusal seat of full crown preparations, J Prosthet Dent, 92, p1-7.

[https://doi.org/10.1016/j.prosdent.2004.03.024]

-

Kim, KB., Kim, WC., Kim, HY., Kim, JH., (2013), An evaluation of marginal fit of three-unit fixed dental prostheses fabricated by direct metal laser sintering system, Dent Mater, 29, pe91-e96.

[https://doi.org/10.1016/j.dental.2013.04.007]

- Kim, SC., Bae, JY., Lee, HH., (2010), Comparative Fit of 3-unit Bridge Wax Patterns Fabricated by Manual and CAD-CAM Techniques, Kor J Dent Mater, 37(4), p305-311.

-

Kim, SC., Han, MS., Choi, BJ., Lee, CJ., Lee, HH., (2014), Internal fit of bridge patterns fabricated by a 3D printing technique, Kor J Dent Mater, 4, p239-244.

[https://doi.org/10.14815/kjdm.2014.41.4.239]

-

McLean, JW., Von Fraunhofer, JA., (1971), The estimation of cement film thickness by an in vivo technique, Br Dent J, 131, p107-111.

[https://doi.org/10.1038/sj.bdj.4802708]

-

Miyazaki, T., Hotta, Y., Kunii, J., Kuriyama, S., Tamaki, Y., (2009), A review of dental CAD/CAM: current status and future perspectives from 20 years of experience, Dent Mater J, 28(2), p44-56.

[https://doi.org/10.4012/dmj.28.44]

-

Örtorp, A., Jöonsson, D., Mouhsen, A., Vult von Steyern, P., (2011), The fit of cobalt-chromium three-unit fixed dental prostheses fabricated with four different techniques: a comparative in vitro study, Dent Mater, 27, p356-363.

[https://doi.org/10.1016/j.dental.2010.11.015]

-

Quante, K., Ludwig, K., Kern, M., (2008), Marginal and internal fit of metal-ceramic crowns fabricated with a new laser melting technology, Dent Mater, 24, p1311-1315.

[https://doi.org/10.1016/j.dental.2008.02.011]

- Rahme, HY., Tehini, GE., Adib, SM., Ardo, AS., Rifai, KT., (2008), In vitro evaluation of the "replica technique" in the measurement of the fit of Procera crowns, J Contemp Dent Pract, 9, p25-32.

-

Sorensen, JA., (1990), A standardized method for determination of crown margin fidelity, J Prosthet Dent, 64, p18-24.

[https://doi.org/10.1016/0022-3913(90)90147-5]

-

Tan, PL., Gratton, DG., Diaz-Arnold, AM., Holmes, DC., (2008), An in vitro comparison of vertical marginal gaps of CAD/CAM titanium and conventional cast restorations, J Prosthodont, 17, p378-383.

[https://doi.org/10.1111/j.1532-849X.2008.00302.x]

-

Witkowski, S., Komine, F., Gerds, T., (2006), Marginal accuracy of titanium copings fabricated by casting and CAD/CAM techniques, J Prosthet Dent, 96, p47-52.

[https://doi.org/10.1016/j.prosdent.2006.05.013]