금속-세라믹용 Pd-Au-Ag-Sn계 합금의 모의소성 후 계류에 따른 석출경화

Abstract

This experiment was carried out to examine whether the post-firing heat treatment is effective in increasing the hardness of metal-ceramic alloy of the Pd-Au-Ag-Sn system. Precipitation hardening by holding at 600°C after simulated complete porcelain firing in a metal-ceramic alloy of the Pd-Au-Ag-Sn system was examined by observing the change in hardness, crystal structure, and microstructure using a hardness test, X-ray diffraction (XRD), and field emission scanning electron microscopy (FE-SEM). The hardness of the alloy increased apparently by holding the specimen at 600°C for 30 min after simulated complete porcelain firing. The formation of fine grain interior precipitates during holding at 600°C caused the formation of lattice strain in the grain interior, resulting in apparent hardening. The faster cooling rate (stage 0) during simulated complete porcelain firing resulted in more effective precipitation hardening during holding at 600°C. From the above results, an appropriate post-firing heat treatment, such as holding at 600°C for 30 min after complete porcelain firing may increase the durability of metal-ceramic prostheses composed of Pd-Au-Ag-Sn alloy.

Keywords:

Pd-Au-Ag-Sn alloy, Holding after firing simulation, Precipitation hardening, Cooling rateⅠ. 서론

치과 금속-세라믹용 합금은 금속-세라믹 보철물의 하부구조물 제작에 사용되어지고 있다. 금속-세라믹용 합금은 생체적합성 뿐만 아니라 지속적인 저작에 대한 교합압에 견딜 수 있는 내구성과 부식되기 쉬운 구강 내 환경에서 견딜 수 있는 내식성을 갖고 있어야 한다. 특히 금속-세라믹 보철물은 금속 하부구조가 관교의치용 보철물보다 더욱 높은 응력 조건 하에 있고 도재 축성 공간을 남기는 설계를 해야 하기 때문에 금속구조물이 얇게 형성되므로 보다 높은 금속의 강도가 요구된다. 또 금속-세라믹 보철물의 강도가 부족할 경우 도재가 부서지거나 파절하기 때문에 강도에 관계하는 요소를 우선시해야 한다(Yamamoto, 1985).

금속-세라믹용 합금은 도재 용착을 위해 고온의 도재 소성로에서 여러 번 반복 소성되는데, 종종 도재 용착을 위한 소성 과정 시, 금속 하부구조물에서 경도 감소가 발생한다. Pd-Ag계 합금의 경우 고온에서의 반복 소성은 경도를 하강시키는 요인으로 알려져 있고(Vermilyea 등, 1996; Li 등, 2010), 은이 함유되어 있지 않은 Pd-Cu-In-Ga 합금에서도 고온에서의 반복 소성으로 경도가 하강하였다(Jeon 등, 2014a). 이러한 경도 감소는 연화된 금속 하부구조물에 처짐과 열변형을 동반하고 부정확한 적합이 되는 결과를 초래한다(Guo 등, 2003; Li 등, 2010). 또한 도재 소성 후의 금속 하부구조물의 최종 경도가 낮아서 구강 내에서 가해지는 교합압에 충분하게 견디지 못하는 문제를 야기한다.

Au-Pt-Pd계 합금은 과거에 주로 사용된 금속-세라믹용 합금이었으나, 반복된 고온 환경에서 체적 변화 없이 견딜 수 있는 능력인 고온 강도가 낮아지는 단점을 개선하고 높은 보철물 제작비용을 극복하기 위해 Pd-Au-Ag계 합금이 개발되었다. 이때 합금에 포함된 귀금속(금, 백금족 원소)은 도재 소성 시 산화하지 않기 때문에 산화하는 비귀금속인 주석(Sn)이 포함된다. 주석은 도재 소성로에서 소성하는 동안 degassing 시에 선택적으로 산화되어 SnO₂의 산화막이 형성되어 도재의 성분과 화학적 결합을 하여 결합력을 증진시키며, 합금을 강화시키는 역할도 한다(Naylor, 2009; Kim 등, 2011).

본 실험에 사용한 합금은 Pd-Au-Ag-Sn계 금속-세라믹용 합금이며, 본 합금의 모의 소성에 따른 경도변화에 미치는 냉각 속도의 영향에 관한 선행연구를 시행한 결과 주조된 합금은 고온의 도재 소성로에서 여러 번 반복 소성되는 동안 입계 및 입내 석출물의 조대화에 기인하여 경도가 하강하는 것으로 나타났다(Kim 등, 2016). 이러한 소성에 따른 경도의 하강으로 인해 소성이 끝난 금속-세라믹 보철물이 구강 내에서 사용되기에는 기계적 성질이 충분하지 않다고 생각되었다. 이러한 문제를 개선하기 위해 선행연구의 후속연구로서 동일한 Pd-Au-Ag-Sn계 금속-세라믹용 합금을 사용하여 모의소성 시행으로 인해 낮아진 합금의 경도를 다시 회복시키기 위한 방안을 모색하였다. 낮아진 합금의 경도를 다시 회복시키는 데는 도재 소성 전 또는 후에 금속-세라믹용 합금에 추가 열처리를 시행하는 것이 유효하다는 것이 보고된 바 있다(Fischer와 Fleetwood, 2000; Wang와 Liu, 2006; Jeon 등, 2014b). 그러한 이유는 금속-세라믹용 합금은 시효경화성이 있어 열처리를 하면 합금의 조성에 따라 원자 확산에 의한 규칙화 또는 석출이 일어나 경도가 증가하기 때문이다(Shiraishi와 Ohta, 2002). 그러나 경도 상승효과를 높이기 위해서는 소성 전 열처리보다 소성 후 시행하는 열처리가 더욱 효과적일 것으로 판단되어 본 연구에서는 모의소성이 끝난 합금을 도재 상부구조에 영향을 미치지 않을 정도의 비교적 낮은 온도와 적절한 시간동안 계류를 시행하여 기계적 성질을 다시 향상시키고자 하였다. 이를 위하여 Pd-Au-Ag-Sn계 금속-세라믹용 합금을 모의소성한 후 계류에 따른 경화 효과와 그 기전을 밝히고자 계류로 인한 경도변화를 측정하고 이와 관련된 미세구조의 변화와 결정구조의 변화를 알아보았다.

Ⅱ. 재료 및 방법

1. 실험합금

본 실험에 사용된 합금은 Pd-Au-Ag-Sn계 치과 주조용 합금(Aurolite 41, Research, USA)이다. 이 합금은 보철물을 위한 하부구조물 제작에 사용된다. 제조자에 의한 합금의 용융 범위는 1250-1325℃이며, 주조 온도는 1400℃이다. 합금의 조성은 제조사에서 제시한 중량비(wt.%)를 원자비(at.%)로 환산하였다(Table 1). 이때 미량원소인 Cu, Ru, Rh를 제외한 나머지 성분을 100(wt.%)로 환산하여 원자비를 구하였다.

판상의 시편(10×10×0.5 mm)을 주조하기 위해 인산염계 매몰재(Galaxy, Talladium Inc, USA)가 사용되었고, 합금은 산소-가스 토치로 용융시켜 윈심주조기(Centrifugal casting machine, Osung, South Korea)를 사용하여 주조하였다. 주조된 시편은 실온까지 서냉(bench cooling) 한 후, 초음파 세척기(Bransonic, Branson, USA)로 30분 동안 세척하였다.

2. 열처리

주조된 판상의 시편을 Table 2와 같은 단계로 도재 소성로(Multimat 2 torch, Dentsply, Germany)에서 모의소성하였다. 각 단계별 소성 후 냉각속도는 Table 3의 냉각속도 중 가장 빠른 냉각속도 (Stage 0)와 가장 느린 냉각 속도 (Stage 3)의 두 종류의 냉각 속도로 냉각시켰다. 최종 모의소성 후 계류에 따른 경도 변화를 알아보기 위해 모의소성된 각각의 시편을 600℃에서 30분간 도재 소성로에서 계류하였고, 실온까지 서냉 하였다.

3. 경도 시험

도재 소성로에서 모의소성 후 계류한 시편을 미소 경도계(MVK-H1, Akashi Co., Japan)를 사용하여 하중 300 gf, 부하 시간 10초의 조건으로 비커스 경도를 측정하였다. 각각의 시편에 대하여 경도를 5회 측정한 후, 그 평균을 경도 값으로 나타내었다.

4. 전계방출 주사전자현미경 (Field emission scanning electron microscopy, FE-SEM) 관찰

모의소성 후 계류에 따른 시편의 미세구조 변화를 관찰하기 위해 전계방출 주사전자현미경(JSM-6700F, Jeol, Japan)을 사용하였다. 최종 모의소성 된 시편의 표면을 미세연마기를 사용하여 경면 연마한 후 시편을 10 % KCN (potassium cyanide)+10 % (NH4)2S2O8 (ammonium persulfate)용액으로 표면을 부식시켰다. 표면 처리된 판상의 시편을 전계방출 주사전자현미경을 사용하여 가속 전압 15 kV의 조건으로 시편을 관찰하였다.

5. X-선 회절 분석(X-ray diffraction analysis, XRD)

모의소성 후 계류에 따른 시편의 결정구조를 분석하기 위해 판상의 시편을 X선 회절 장치(XPERT-PRO, Philips, Netherlands)를 사용하여 X선 회절 실험을 하였다. 측정 조건은 관전압 30 kV, 관전류 40 mA, 주사 속도는 1° (2θ/min)이고, Ni 필터를 통과한 Cu Kα선을 사용하였다.

Ⅲ. 결과 및 고찰

1. 모의소성 후 냉각조건이 계류에 따른 경도변화에 미치는 영향

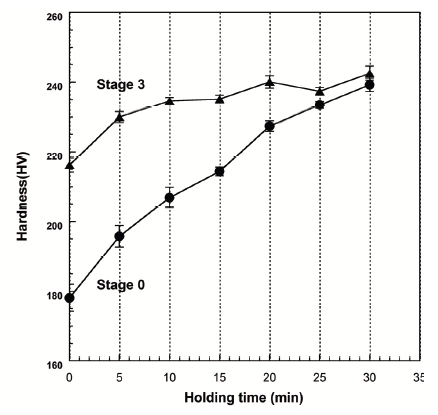

Table 3의 냉각속도 중 가장 빠른 냉각속도 (Stage 0)와 가장 느린 냉각 속도 (Stage 3)의 두 가지 냉각 속도에서 도재를 용착시키지 않은 상태에서 시편을 모의소성 한 후 600℃에서 30분간 계류를 시행하여 경도 변화를 관찰하였다. Figure 1은 모의소성 후 계류시간에 따른 경도변화를 나타낸다. 600℃에서 30분간 계류한 결과 Stage 0의 냉각속도에서 모의소성 한 시편의 경도는 178.06(±3.90) HV에서 239.26(±1.93) HV까지 상승하였고, Stage 3의 냉각속도에서 모의소성 한 시편의 경우 216.16(±1.99) HV에서 242.60(±2.01) HV까지 상승하였다. 따라서 두 시편 모두에서 계류에 의해 경도가 주조된 시편의 경도(230.88 HV)보다 높게 상승하였다. 특히 냉각 속도가 빨랐던 Stage 0의 경우 모의소성 직후의 경도값은 더 낮았으나 계류에 따른 경도값의 상승폭이 큼에 따라 계류시간 30분 만에 두 시편의 경도값이 서로 유사하게 나타났다. 이러한 두 시편에서의 경도변화는 600℃에서 계류 중에 원자의 확산에 의한 석출 경화에 기인한 것으로 생각되었다. 이와 유사한 결과가 Pd-Au-Ag계 금속-세라믹용 합금의 degassing 후 냉각 속도와 추가열처리에 따른 경화 기전의 연구에서도 보고되었는데, degassing 후 냉각 속도를 급냉(Ice quenching)과 Stage 2로 나누어 시행한 경우, 냉각속도가 빠른 경우인 급냉한 시편이 추가 열처리에 의한 경도 상승효과가 뛰어났다(Kim 등, 2015a). Pd-Au-Zn계 금속-세라믹용 합금의 경우도 degassing 후 냉각 속도를 급냉(Ice quenching)과 Stage 0로 나누어 모의소성을 시행한 후 후열처리를 진행한 결과, 냉각속도가 빠른 경우인 급냉한 시편에서 최종경도가 더욱 높은 것으로 나타났다(Shin 등, 2016). 이상으로부터 모의소성 후 낮아진 경도를 재 상승시키기 위해서는 세라믹으로 된 상부구조에 영향을 미치지 않을 정도의 낮은 온도에서 30분 정도의 계류시간을 주는 것이 효과적인 것으로 판단된다.

2. 모의 소성 후 계류에 따른 미세구조의 변화

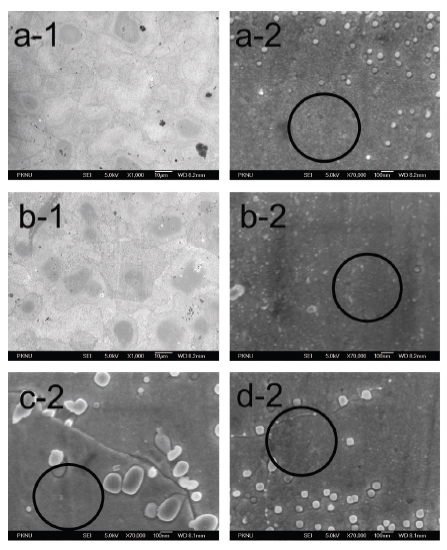

모의소성 후 600℃에서 30분간 계류를 시행하는 것이 합금의 미세구조의 변화에 미치는 영향을 알아보기 위해 전계방출 주사전자현미경 관찰을 시행하였다. Figure 2는 Stage 0의 냉각 속도로 모의소성이 끝난 후 600℃에서 30분간 계류한 시편 (a), Stage 3의 냉각 속도로 모의소성이 끝난 후 600℃에서 30분간 계류한 시편 (b), Stage 0의 냉각 속도로 최종 모의소성 한 시편 (c), Stage 3의 냉각 속도로 최종 모의소성 한 시편 (d)의 1,000배 (1), 70,000배 (2)의 전계방출 주사전자현미경 사진이다. Stage 0과 Stage 3의 냉각속도로 각각 최종 모의소성한 후 600℃에서 30분간 계류한 시편 (a-1), (b-1)에서는 동일하게 등축정 구조를 이루고 있었으며 입계에는 미세한 층상 석출물과 입자형 석출물이 관찰되었다. 입내로 갈수록 석출물의 양이 감소하여 기지만으로 이루어진 단일상에 가까워져 있었다. 이러한 미세구조는 선행연구를 통해 얻어진 계류전의 시편사진인 Stage 0과 Stage 3의 냉각속도로 각각 최종 모의소성 한 시편 (c)와 (d)의 1,000배 관찰 전계방출 주사전자현미경 사진에서도 보고되었다(Kim 등, 2016). 그러나 각 시편의 70,000배 전계방출 주사전자현미경 사진에서 (O)로 표시한 부분을 비교하면 알 수 있듯이 Stage 0과 Stage 3의 냉각속도로 각각 최종 모의소성한 후 600℃에서 30분간 계류한 시편 (a-2), (b-2)에서는 계류하지 않은 시편 (c-2), (d-2)에 비해 기존의 입자형 석출물 외에도 입내에 더욱 미세한 석출물이 많이 생성되었다. 특히 Stage 3의 냉각 속도로 모의소성 후 계류한 시편 (b)보다 Stage 0의 냉각 속도로 모의소성 후 계류한 시편 (a)에서의 입내 석출물의 생성이 더욱 활발하였다.

FE-SEM micrographs of ×1000 (1), ×70,000 (2) for the specimens after post firing heat treatment: (a) Holding at 600℃ for 30 min after complete firing and cooling at stage 0, (b) Holding at 600℃ for 30 min after complete firing and cooling at stage 3, (c) Cooled at stage 0 after complete f iring simulation, (d) Cooled a t stage 3 after complete firing simulation.

이러한 결과로 부터 600℃에서 30분간 계류하는 동안 일어난 꾸준한 경도의 증가는 기지 내에 고용되었던 원소들의 석출에 기인하였으며, 소성 시의 냉각속도가 빠른 편이 소성 후 계류에 따른 석출을 더욱 활발히 유도함을 알 수 있었다. 석출은 시효경화기구 중 하나로 석출물과 인접한 조직 사이의 격자상수의 차이로 인해 계면에서 뒤틀림이 일어나 내부 응력이 형성되어 경도를 상승시킨다(Hirabayashi와 Weissmann, 1962; Tanaka 등, 1988; Hisatsune 등, 1990; Seol 등, 2002; Kim 등, 2015b). 이상으로부터 모의소성 후 600℃에서 30분간 계류함에 따른 석출경화현상이 확인되었으며 모의소성 시의 냉각속도가 시편의 계류에 따른 입내 석출의 정도에 영향을 미침을 알 수 있었다.

3. 모의소성 후 계류에 따른 결정구조의 변화

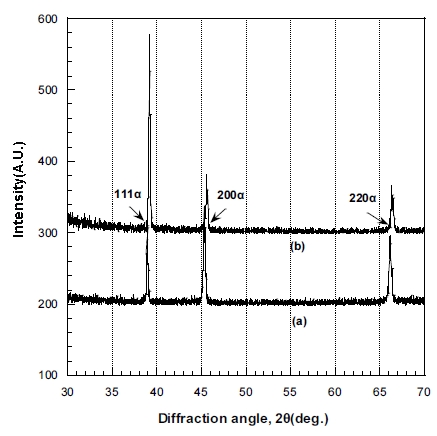

선행연구에서 Stage 0 및 Stage 3의 냉각속도로 각각 모의소성을 끝낸 시편에서 격자상수가 3.98Å인 면심입방구조의 Au-rich α상의 단일상이 관찰되었다(Kim 등, 2016). 선행연구의 후속연구로서 본 실험에서는 Stage 0 및 Stage 3의 냉각속도로 각각 모의소성 한 시편을 600℃에서 30분간 계류함에 따른 결정구조의 변화를 알아보기 위해 X-선 회절 분석을 시행하였다. Figure 3은 Stage 0의 냉각 속도로 모의소성이 끝난 후 600℃에서 30분간 계류한 시편 (a), Stage 3의 냉각 속도로 모의소성이 끝난 후 600℃에서 30분간 계류한 시편 (b)의 X-선 회절 분석 결과이다. 전계방출 주사전자현미경 사진에서 확인된 바와 같이 입내석출물의 증가에도 불구하고 X-선 회절피크의 변화는 반가폭(full width half maximum, FWHM)의 변화를 제외하고는 뚜렷한 변화가 관찰되지 않았으며, 새로운 미세한 석출물에 의한 회절 피크는 관찰되지 않았다. 이는 600℃에서 30분간 계류하는 동안 생성된 석출상의 격자상수가 기지의 격자상수와 매우 유사하기 때문에 회절 피크가 중첩된 것으로 생각되었다. X-선 회절 분석결과와 합금의 조성으로부터 판단하면 600℃에서 30분간 계류하는 동안 생성된 입내 석출물은 Pd와 Sn으로 이루어진 것으로 생각되며, 문헌상에 보고된 Pd3Sn상의 격자상수는 3.971Å(Villars와 Calvert, 1985)로서, Au-rich α상으로 이루어진 기지의 격자상수(3.98Å)에 매우 유사하였다.

Change of XRD patterns for the specimens after post firing heat treatment: ( a) Holding a t 600℃ for 30 min a fter complete firing and cooling at stage 0, (b) Holding at 600℃ for 30 min after complete firing and cooling at stage 3.

모의소성에 따른 반가폭(full width half maximum, FWHM)의 변화와 경도변화의 관계를 알아보기 위해 각 시편의 X-선 회절 도형으로부터 반가폭을 계측하였다. 그 결과는 Table 4에 나타내었다. Table 4에서 Stage 0의 냉각 속도로 모의소성을 끝낸 단계에서의 111α 피크의 반가폭은 0.157 (°) 이였는데, 이를 600℃에서 30분간 계류를 통해 반가폭이 0.236 (°)로 증가되었다. Stage 3의 냉각 속도로 모의소성을 끝낸 단계에서의 111α 피크의 반가폭은 계류를 통해 0.157(°)에서 0.196 (°)로 증가되었다. 이러한 계류에 따른 회절선의 반가폭의 증가양상은 200α 피크에서도 동일하였다. 두 시편 모두에서 계류에 따른 회절선의 반가폭 증가가 관측되었으나 Stage 0의 냉각 속도로 모의소성을 끝낸 시편에서 반가폭의 증가폭이 더 큼을 알 수 있었다.

상 변태 과정에서 일어나는 반가폭의 증가는 기지내부에 격자변형의 증가를 의미하며 그 후에 일어나는 반가폭의 감소는 기지내부에 생성된 격자변형이 해소되었음을 나타낸다(Douglass, 1969; Tanaka 등, 1998; Kawashima 등, 2000; Shiraishi 등, 2002; Suryanarayana 등, 2006; Yu 등, 2008; Kim 등 2014). 또한 격자변형이 합금의 경도의 상승에 크게 기여한다는 사실은 치과용 합금에 관한 다양한 연구들에서 보고되었다(Yasuda 등, 1983; Lee 등, 2004; Yu 등, 2008). 따라서 Stage 0의 냉각 속도로 모의소성을 끝낸 시편이 Stage 3의 냉각 속도로 모의소성을 끝낸 시편보다 계류에 따른 격자변형의 생성이 더욱 활발히 일어났음을 알 수 있었다. 이러한 사실은 Stage 0의 냉각 속도로 모의소성을 끝낸 시편에서 계류에 따른 경도상승의 폭이 더 컸던 점과도 상응하였다. 이상으로부터 본 실험에서 최종 모의소성 후 계류 과정에서 나타난 미세한 입내 석출물의 생성이 합금 내부의 격자 뒤틀림을 발생시켜 경도상승에 기여하였음을 알 수 있었다.

Ⅳ. 결론

본 연구에서는 금속-세라믹용 Pd-Au-Ag-Sn계 합금의 모의소성 후 계류에 따른 경화효과와 그 기전을 밝히기 위해 모의소성 후 계류에 따른 경도변화를 측정하고 이와 관련된 미세구조, 결정구조의 변화를 관찰하여 다음과 같은 결과를 얻었다.

1. 모의소성 후 600℃에서 30분간 계류함에 따라 경도가 상승하였으며, 소성 시의 냉각속도가 빠른 편이 소성 후 계류에 따른 경도의 상승폭이 컸다.

2. 모의소성 후 계류 과정에서 나타난 미세한 입내 석출물의 생성이 합금 내부의 격자 뒤틀림을 발생시켜 경도상승에 기여하였다.

3. 모의소성 후 계류에 따른 입내 석출물의 생성은 소성 시의 냉각속도가 빠른 시편에서 더욱 활발히 진행되었다.

이상의 결과로 Pd-Au-Ag-Sn계 금속-세라믹용 합금을 모의소성을 완료하고, 600℃에서 30분간 계류를 시행하는 것이 최종 보철물의 내구성 향상에 효과적인 것으로 판단되었다.

Acknowledgments

이 논문은 부산대학교 기본연구지원사업(2년)에 의하여 연구되었음.

References

- 김웅철, 외 공저 , (2011), 치과도재기공학 І, 서울, 예낭아이엔씨, p175.

-

Douglass, DL, (1969), Spinodal decomposition in Al/Zn alloys, J Mater Sci, 4, p130-137.

[https://doi.org/10.1007/BF00550654]

-

Fisher, J, Fleetwood, PW, (2000), Improving the processing of high-gold metal-ceramic frameworks by a pre-firing heat treatment, Dent Mater, 16, p109-113.

[https://doi.org/10.1016/S0109-5641(99)00086-X]

-

Guo, WH, Brantley, WA, Clark, WAT, Monaghan, P, Mills, MJ, (2003), Transmission electron microscopic investigation of a Pd–Ag–In–Sn dental alloy, Biomaterials, 24, p1705-1712.

[https://doi.org/10.1016/S0142-9612(02)00564-1]

-

Hirabayashi, M, Weissmann, S, (1962), Study of CuAu I by transmission electron microscopy, Acta Metallurgica, 10, p25-36.

[https://doi.org/10.1016/0001-6160(62)90183-9]

-

Hisatsune, K, Hasaka, M, Sosrosoedirdjo, BI, Udoh, K, (1990), Age-hardening behavior in a palladium-base dental porcelain-fused alloy, Mater Charact, 25, p177-184.

[https://doi.org/10.1016/1044-5803(90)90008-8]

-

Jeon, BW, Kim, SM, Kwon, YH, Kim, HI, Seol, HJ, (2014a), Precipitation hardening by simulated complete firing and holding condition in a silver-free metal-ceramic alloy of Pd-Cu-In-Ga system, Kor J Dent Mater, 41, p77-83.

[https://doi.org/10.14815/kjdm.2014.41.1.77]

-

Jeon, BW, Kim, SM, Kim, HI, Kwon, YH, Seol, HJ, (2014b), Hardening effect of pre- and post-firing heat treatment for a firing-simulated Au-Pd-In metal-ceramic alloy, Gold Bull, 47, p255-261.

[https://doi.org/10.1007/s13404-014-0149-6]

-

Kim, MJ, Shin, HJ, Kwon, YH, Seol, HJ, Kim, HI, (2016), Effects of Cooling Rate on Hardness Change of a Pd-Au-Ag-Sn Metal-Ceramic Alloy During Porcelain Firing Simulation, Kor J Dent Mater, 43, p273-280.

[https://doi.org/10.14815/kjdm.2016.43.3.273]

-

Kim, SM, Jeon, BW, Yu, YJ, Kwon, YH, Kim, HI, Seol, HJ, (2014), Precipitation hardening associated with post-firing heat treatment after simulated firing of an Au-Pt-Pd metal-ceramic alloy, Kor J Dent Mater, 41, p171-177.

[https://doi.org/10.14815/kjdm.2014.41.3.171]

-

Kim, SM, Kim, HI, Kwon, YH, Seol, HJ, (2015b), Change in hardness of an as-cast and softening heat-treated low-gold-content alloy for bonding porcelain by simulated porcelain firing and its mechanism, Gold Bull, 48, p39-46.

[https://doi.org/10.1007/s13404-015-0158-0]

-

Kim, SM, Yu, YJ, Cho, MH, Kwon, YH, Seol, HJ, Kim, HI, (2015a), Hardening mechanism associated with additional heat treatment after degassing treatment by various cooling rates in a metal-ceramic alloy of Pd-Au-Ag system, Kor J Dent Mater, 42, p271-277.

[https://doi.org/10.14815/kjdm.2015.42.4.271]

-

Lee, HK, Moon, HM, Seol, HJ, Lee, JE, Kim, HI, (2004), Age hardening by dendrite growth in a low-gold dental casting alloy, Biomaterials, 25, p3869-3875.

[https://doi.org/10.1016/j.biomaterials.2003.10.037]

-

Li, D, Baba, N, Brantley, WA, Alapati, SB, Heshmati, RH, Daehn, GS, (2010), Study of Pd–Ag dental alloys: examination of effect of casting porosity on fatigue behavior and microstructural analysis, J Mater Sci: Mater Med, 21, p2723-2731.

[https://doi.org/10.1007/s10856-010-4116-3]

- Naylor WP, (2009), Introduction to metal-ceramic technology, 2nd ed., chicago, Quintessence Pub. co., p65.

-

Seol, HJ, Shiraishi, T, Tanaka, Y, Miura, E, Hisatsune, K, (2002), Effects of Zn addition to AuCu on age-hardening behaviors at intraoral temperature, J Mater Sci: Mater Med, 13, p237-241.

[https://doi.org/10.1023/A:1013850617601]

-

Shin, HJ, Kim, MJ, Kim, SM, Kwon, YH, Kim, HI, Seol, HJ, (2016), Effect of Softening Heat-treatment on the Hardness and Microstructural Changes by Post-firing Heat-treatment of a Firing Simulated Pd-Au-Zn-In-Sn Metal-Ceramic Alloy, Kor J Dent Mater, 43, p257-264.

[https://doi.org/10.14815/kjdm.2016.43.3.257]

-

Shiraishi, T, Ohta, M, (2002), Age-hardening behaviors and grain boundary discontinuous precipitation in a Pd-free gold alloy for porcelain bonding, J Mater Sci: Mater Med, 13, p979-983.

[https://doi.org/10.1023/A:1019868831701]

- Suryanarayana, C, Norton, MG, (2006), ray diffraction: A practical approach, 1st ed., New York, Springer Science & Business Media, p89.

-

Tanaka, Y, Udoh, K, Hisatsune, K, Yasuda, K, (1998), Early Stage of Ordering in Stoichiometric AuCu Alloy, Mater Trans JIM, 39, p87-94.

[https://doi.org/10.2320/matertrans1989.39.87]

-

Vermilyea, SG, Cai, Z, Brantley, WA, Mitchell, JC, (1996), Metallurgical Structure and Microhardness of Four New Palladium-Based Alloys, J Prosthodont, 5, p288-294.

[https://doi.org/10.1111/j.1532-849X.1996.tb00513.x]

- Villars, P, Calvert, LD, (1985), Pearson’s handbook of crystallographic data for intermetallic phases, Metals Park, American Society for Metals, p3017.

-

Wang, JN, Liu, WB, (2006), A Pd-free high gold dental alloy for porcelain bonding, Gold Bull, 39, p114-120.

[https://doi.org/10.1007/BF03215538]

- Yamamoto, M, (1985), Metal-ceramics : principle and methods of Makoto Yamamoto, 1st ed., Chicago, Quintessence Publishing Co. Inc, p15-22.

-

Yasuda, K, Udoh, K, Hisatsune, K, Otha, M, (1983), Structural Changes induced by Ageing in Commercial Dental Gold Alloys containing Palladium, J Dent Mater, 2, p48-58.

[https://doi.org/10.4012/dmj.2.48]

-

Yu, CH, Park, MG, Kwon, YH, Seol, HJ, Kim, HI, (2008), Phase transformation and microstructural changes during ageing process of an Ag–Pd–Cu–Au alloy, J Alloys Compd, 460, p331-336.

[https://doi.org/10.1016/j.jallcom.2007.06.057]