도재 모의소성시 냉각 속도와 후열처리가 Pd-Ag-In-Sn 금속-세라믹용 합금의 경도에 미치는 영향

초록

본연구의 목표는 냉각 속도의 차이가 소성 후 금속-세라믹용 합금의 최종 경도에 미치는 영향과, 소성을 시행한 뒤 추가적인 후열처리가 합금의 최종경도에 미치는 영향을 알아보는 것이다. 이를 위해 Pd–Ag–In-Sn 합금을 사용하여 도재 상부 구조 없이 두 가지 다른 냉각 속도로 모의 소성을 시행한 후 후열처리 하였다. 모의소성 및 후열처리된 시편은 경도측정, 미세구조 관찰 및 결정구조 분석을 시행하여 경도변화와 관련된 원인을 분석하였다. 실험결과 모의소성시 냉각 속도의 차이는 합금의 최종 경도에 영향을 미쳤으며, 가장 낮은 냉각속도(Stage 3)에서 냉각된 시편은 가장 높은 냉각속도(Stage 0)에서 냉각된 시편에 비해 모든 소성단계에서 더 높은 경도를 나타냈다. 소성 공정 중 냉각 속도의 차이에 관계없이 합금의 경도는 소성 후 시행된 후열처리에 의해 유의하게 증가하였다. 후열처리에 의한 경도상승은 기지에 생성된 미세한 석출상에 기인하였으며, 석출 반응은 Pd–Ag-rich 기지의 (Pd, Ag, Au)3(In, Sn, Zn) 상에 대한 용해한도 감소에 의해 일어났다. 본 연구의 임상적 의의는 금속-세라믹용 합금의 소성후 낮아진 경도를 높이기 위해 낮은 온도에서 후열처리를 시행하는 것이 효과적임을 밝힌 것이다.

Abstract

The objective of this study was to investigate the effect of different cooling rates and subsequent post-firing heat treatment on the final hardness of a metal-ceramic alloy. For this, Specimens of Pd-Ag-In-Sn alloy underwent simulated firing at two different cooling rates, followed by post-firing heat treatment. Hardness measurement, microstructure observation, and crystal structure analysis were conducted on the firing simulated and post-firing heat-treated specimens to analyze the causes of hardness variations. The experimental results showed that the difference in cooling rates during simulated firing had an impact on the final hardness of the alloy, and the specimens cooled at the slowest rate (Stage 3) exhibited higher hardness at all firing Stages compared to the specimens cooled at the highest rate (Stage 0). Regardless of the difference in cooling rates during the firing process, the hardness of the alloy significantly increased by the post-firing heat treatment. The increase in hardness by the post-firing heat treatment was attributed to the formation of fine precipitates in the matrix, and the precipitation reaction occurred as a result of the decrease in solubility of (Pd, Ag, Au)3(In, Sn, Zn) phase in the Pd-Ag-rich matrix. The clinical significance of this study is that performing the post-firing heat treatment demonstrates effectiveness in increasing the reduced hardness after porcelain firing in metal-ceramic alloys.

Keywords:

Porcelain-firing simulation, Post-firing heat treatment, Precipitation, Pd-Ag-In-Sn alloy, Cooling rate키워드:

모의소성, 후열처리, 석출, Pd-Ag-In-Sn계 합금, 냉각속도서 론

과거부터 Pd계 금속-세라믹용 합금은 Au계 금속-세라믹용 합금의 대용합금으로 사용되어 왔다. Pd는 높은 용융점을 가지고 있어 금속-세라믹용 합금에 사용되기에 적합하다고 알려져 왔다(1). 또한 세라믹과 금속의 결합에 기여하는 In과 Sn 등의 융점이 낮은 원소들과 안정상을 형성한다(2). Pd계 금속-세라믹용 합금은 주조단계에서 Au계 합금보다 상대적으로 더 단단하지만(3-5), 포세린 상부구조를 소성하는 과정에서 Pd계 금속 하부 구조의 경도가 감소하는 경우가 있다(6-8). 이 경우, 보철물에 가해지는 교합력에 견디기에는 금속 하부 구조의 기계적 성질이 충분하지 않을 수 있다. 금속-세라믹용 합금은 상부구조인 도재와의 결합을 위해 소성한 후 냉각하는 동안 합금의 경화 과정을 거칠 수 있다(9). 이로 인해, 도재 소성 중에 냉각 속도를 조절하면 금속 하부 구조의 최종 경도를 효과적으로 향상시킬 수 있다(7). 또한, 도재를 소성한 후, 상대적으로 낮은 온도인 600℃ 근처에서 추가 열처리를 수행하면 도재로 이루어진 상부 구조를 녹이지 않으면서, 금속 하부 구조의 경도를 향상시킬 수 있다(10, 11). 그 외에도 소성전에 전열처리를 시행함에 따라 금속-세라믹용 합금의 강도와 가공도가 향상된다는 보고가 있다(3, 4). 이전 연구에서 Pd-Ag-Sn 금속-세라믹용 합금의 경우, 주조 상태에서 금속 하부 구조의 경도는 가장 효과적인 냉각 속도로 냉각하였음에도 불구하고 첫 번째 소성 단계에서 현저하게 감소했으며, 이러한 경도 저하는 최종 소성 단계까지 회복되지 않았다(11). 그러나 포세린 소성로에서 600℃에서 30분 동안 추가로 열처리한 경우, 합금의 경도가 주조 상태의 경도로 다시 회복되었다(11). 이전 연구에서의 한계는 소성 공정 중 합금 경화를 위한 가장 효과적인 냉각 속도를 첫 번째 소성 단계에서만 확인한 것이다. 이로 인해 다른 냉각 속도로 소성된 시편의 최종 경도 값의 범위는 명확하게 밝혀지지 않았다. 또한, 소성 공정 중 냉각 속도 제어에 관계없이 금속 하부 구조의 경도를 향상시키기 위한 소결 후 열처리(post-firing heat treatment)의 효과도 명확하지 않았다. 본 연구에서는 냉각 속도의 차이가 소성 후 합금의 최종 경도에 미치는 영향과, 소결 후 추가 열처리가 합금의 최종경도에 미치는 영향을 알아보는 것을 목표로 하였다. 이를 위해 Pd–Ag–In-Sn 합금을 사용하여 도재 상부 구조 없이 두 가지 다른 냉각 속도로 모의 소성을 수행하고, 냉각 속도의 차이가 소성 후 합금의 최종 경도에 미치는 영향을 조사하였다. 또한, 소결 후 열처리가 소성 과정 중 냉각 속도 제어에 관계없이 금속 하부 구조의 경도를 향상시키는지 여부를 조사하였다.

재료 및 방법

1. 시편제작

본 연구에서는 금속-세라믹용 합금으로 Pd-Ag-In-Sn 합금(Aurolite 2B, Aurium Research, CA, USA)을 사용하였다(Table 1). 제조사에서 제시한 합금의 용융 온도 범위는 1,220–1,295℃이며, 주조온도는 1,370℃이다. 크기가 10×10×0.5 mm3인 판상의 시편을 제조하였으며, 이를 위해 인산염계 매몰재와 원심 주조기(Casting machine, Osung, South Korea)를 사용하였다. 주조된 시편은 벤치쿨링 후 30분 동안 초음파 세척기(Bransonic, Branson, USA)로 세척하였다.

2. 모의 소성과 후열처리

주조된 시편에 포세린 상부구조없이 모의소성을 진행하였으며, 진행순서는 산화처리(oxidation), 오펙처리(wash, opaque), 소성(main bake), 수정(correction), 글레이징(glaze) 순으로 하였다. 이는 일반적인 치과용 포세린(VITA VMK Master, VITA Zahnfabrik, Germany)의 소성 스케쥴에 해당한다. 먼저, 시편의 산화 처리는 1,040℃에서 10분 동안 시행되었으며, 다양한 냉각속도에서 시편을 냉각하였다. Table 2는 속도에 따라 4 단계로 나눈 냉각 속도를 나타낸다. 모의 소성 후, 시편은 포세린 상부 구조 없이 600℃에서 55분 동안 소성로에서 후열처리 되었고, 그 후 벤치쿨링 되었다.

3. 경도시험

시편(n=3/group)의 Vickers 경도는 Vickers 마이크로 경도 시험기(MVK-H1, Akashi, Japan)를 사용하여 측정하였다. 시편측정을 위해 가해진 하중은 300 gf였으며 유지시간은 10초였다. 경도 값은 5회 측정하여 얻어진 평균값으로 하였다. 경도측정을 위해 시편 표면은 먼저 800, 1,200, 2,000 그리트의 SiC 페이퍼로 연마되었으며, 그 후 윗면은 콜로이달 알루미나(1 µm)와 다이아몬드(0.25 µm) 현탁액으로 순차적으로 경면 연마되었다.

4. 전계방출 주사전자현미경 관찰

미세구조 변화는 field emission scanning electron microscopy (FE-SEM, JSM-6700F, JEOL, Akishima, Japan)을 사용하여 15 kV에서 관찰되었다(n=1/group). 미세구조관찰을 위해 시편연마는 경도시험을 위해 수행된 연마방법과 동일한 방법으로 수행되었고, 그 후 10% KCN (potassium cyanide) 및 10% (NH4)2S2O8 (ammonium persulfate) 수용액으로 에칭하였다. 에칭은 시편에 따라 90-240분간 수행되었으며, 30분마다 새로운 용액으로 교체하였다.

5. X-선 회절 분석

시편의 상 변화를 관찰하기 위해 FE-SEM 관찰에 사용된 샘플이 그대로 사용되었으며, X-ray diffraction (XRD, X'Pert3-Powder, PANalytical, Amsterdam, Netherlands)를 사용하여 분석되었다(n=1/group). 이때 니켈로 필터링된 Cu Kα 방사선이 사용되었으며, 관전압은 30 kV, 관전류는 40 mA였다. 고니오미터의 스캔 속도는 1° (2θ/분)였다.

6. 전계방출 전자탐침 미소분석

시편 내 원소 분포를 관찰하기 위해 FE-SEM 관찰에 사용된 샘플이 그대로 사용되었다(n=1/group). 분석은 field emission scanning electron microscope (FE-EPMA, JXA-8530F, JEOL, Akishima, Japan)를 사용하여 수행되었으며, 가속 전압은 15 kV였다.

7. 통계 분석

경도 실험 결과를 분석하기 위해 통계 소프트웨어 SPSS 23.0 (Statistical Product and Service Solutions 23.0, IBM Co., Armonk, NY, USA)를 사용하였고, 정규성은 Shapiro-Wilk 검정으로 평가하였으며, 등분산성은 Levene 검정으로 평가하였다. 산화처리후 냉각속도에 따른 경도변화는 일원분산분석과 Scheffe 사후검정을 이용하여 분석하였다. 각 소성 단계에 따른 경도의 변화와 후열처리에 따른 경도의 변화는 반복측정 분산분석(RMANOVA)과 Scheffe 사후검정을 이용하여 분석하였다. RMANOVA의 타당성은 Mauchly의 구형성 검정을 사용하여 확인하였다.

결 과

1. 모의소성과 후열처리에 따른 경도변화

주조된 시편들은 산화처리 후 다양한 냉각 속도(Stage 0-3)로 냉각되었다. 그 결과(Figure 1), 가장 높은 냉각속도인 Stage 0으로 냉각하여 산화처리된 시편은 주조된 시편에 비해 경도가 약 80HV감소하였으나, 냉각 속도가 낮아질수록 경도가 높아져서 Stage 3에서는 가장 높은 경도를 보였다(p<0.05). 따라서 냉각 속도가 최종 경도에 미치는 영향을 확인하기 위해 산화처리 이후의 단계부터는 Stage 0과 Stage 3의 두가지 냉각속도를 사용하여 나머지 실험을 진행하였다.

Changes in hardness by the cooling rate after oxidation treatment. Cooling rates do not have any statistical differences if the uppercase letters are identical.

Table 3은 모의소성 과정에 따른 경도의 변화를 보여준다. Stage 3으로 냉각된 시편의 경도는 소성단계를 거침에 따라 점차적으로 감소하였으며(p<0.05), Stage 0으로 냉각된 시편의 경도는 통계적으로 유의한 차이가 없이 계속 낮은 값을 유지하였다. Stage 3에서 냉각된 시편은 Stage 0에서 냉각된 시편에 비해 모든 소성단계에서 더 높은 경도를 나타냈다. Table 4는 소결 후 열처리를 시행한 결과이다. 두 시편 모두 후열처리에 의해 경도가 증가하였는데, Stage 0으로 냉각된 시편에서 더 큰 폭으로 증가하여 25분부터는 두 시편 간에 경도 값의 통계적 유의차가 없었다. 두 시편 모두 600℃에서 25분까지 후열처리 함에 따라 경도는 점진적으로 증가하였으며, 55분까지 후열처리 시간을 늘림에 따라 경도가 다시 감소하였다.

2. 모의소성과 후열처리에 따른 미세구조 변화

Figure 2는 시편의 모의소성과 후열처리에 따른 미세구조의 변화(8,000 배율, 맨아래 이미지는 70,000 배율)를 보여준다. 주조된 시편(As-cast)에는 결정립 경계를 따라 층상구조의 석출물이 존재하였다. 그리고 침상의 석출물이 입계 주변의 기지를 덮고 있었다. 주조된 시편을 산화처리 후 Stage 0 으로 냉각한 시편(Stage 0-O)에서는, 결정립경계와 기지내부의 석출물이 균질화되어 거의 사라졌다. 글레이즈까지 소성과정을 마친 단계(Stage 0-G)에서는 입계석출물(P)은 약간 증가하였고 입자형 및 침상의 입내석출물(SP)이 기지 전체에 형성되었다. 이 시편을 다시 600℃에서 55분 동안 후열처리를 행한 경우(Stage 0-P55), 입계석출물(P)의 양은 별로 증가하지 않았으나, 기재 내부에는 입자형 및 침상의 입내석출물(SP)이 크게 증가하고 전체 기지(M)가 미세한 석출물로 덮여 있었다.

산화처리후 Stage 3으로 냉각한 시편(Stage 3-O)에서는, 주조된 시편에서 보인것과 유사한 입계 석출물과 입내 석출물이 관찰되었다. 글레이즈까지 소성과정을 마친 단계(Stage 3-G)에서는, 입내석출물은 더욱 조대화되어 입자형 또는 굵은 침상으로 바뀌었다. 이 시편을 다시 600℃에서 55분 동안 후열처리를 수행한 경우(Stage 3-P55), 입계 석출물과 입자형 또는 굵은 침상의 입내석출물은 거의 변함없었으나, 기지(M)내부에는 미세한 석출물이 증가하였다.

3. 모의소성과 후열처리에 따른 결정구조 변화 및 원소분포

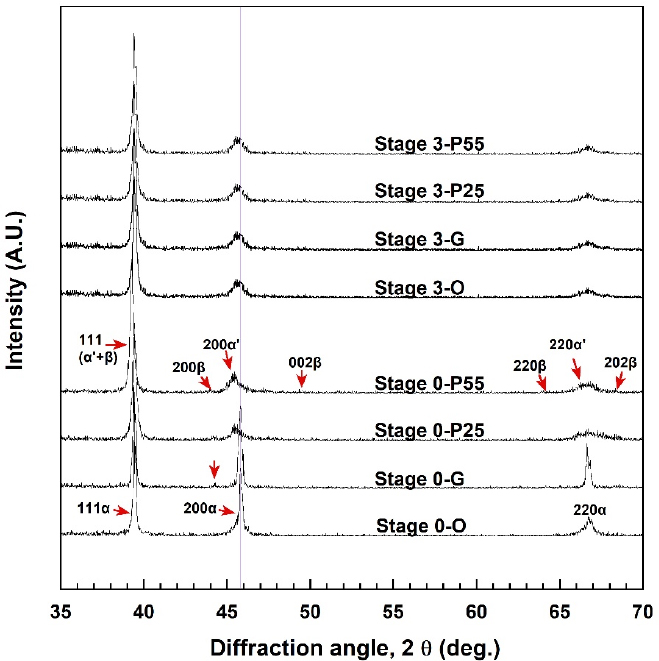

XRD 분석결과(Figure 3), 산화처리 후 Stage 0 으로 냉각한 시편(Stage 0-O)에서는 균질화로 인해 격자 정수 a=3.963 Å인 면심입방구조의 단일상(α)이 형성되었다. 글레이즈까지 소성과정을 마친 단계(Stage 0-G)에서는 석출물(β)에 의해 새로운 XRD 피크가 형성되었다. 이 시편을 다시 600℃에서 25분 및 55분간 후열처리를 행한 경우(Stage 0-P25, Stage 0-P55), β 석출물의 생성 증가로 인해 α상은 격자 정수가 약간 증가한 α'상(a=3.994 Å)으로 전이되었다. 석출물(β)은 격자 정수가 a=4.115 Å 및 c=3.676 Å인 면심정방구조의 상이었다. 이러한 상전이는 Stage 3 계열 시편(Stage 3-O, Stage 3-G, Stage 3-P25, Stage 3-P55)에서도 관찰되었다.

FE-EPMA를 사용하여 Stage 0-P55 및 Stage 3-P55 시편의 원소 분포를 조사했다(Table 5). 모든 시편에서 입계 및 입내 석출물에 비해 기지에서 Ag 및 Au 함량이 더 높았고, 입계 및 입내 석출물에서는 Pd, In 및 Sn 함량이 더 높았다. Zn은 비교적 균일하게 분포되어 있었다.

고 찰

본 연구에서는 Pd–Ag–In-Sn 합금의 모의소성시 냉각속도 및 후열처리가 경도에 미치는 영향을 분석하였다. 이를 위해 주조된 시편을 산화 처리한 후 다양한 냉각 속도로 냉각하였다. 그 결과, 산화처리 후 냉각 속도가 낮을수록 시편의 경도가 높아졌다. 이러한 산화처리 후 냉각 속도에 따른 경화 효과는 합금 조성과 산화처리 온도에 따라 달라지는 것으로 보고되었다(7, 11-13). 이어서, 모의소성 중 냉각 속도가 최종 경도에 미치는 영향을 알아내기 위해, 나머지 소성 단계를 수행하였다. 이를 위해 가장 높은 냉각속도인 Stage 0과 가장 낮은 냉각 속도인 Stage 3으로 나머지 소성과정을 진행하였다. 그 결과, Stage 3으로 냉각된 시편의 경도는 점차 감소했으며, Stage 0으로 냉각된 시편은 계속 낮은 경도를 유지하였다. 이로 인해 최종 경도는 Stage 0으로 냉각된 시편보다 Stage 3으로 냉각된 시편이 더 높았다. 이러한 결과로부터, 금속으로 이루어진 하부구조가 소성된 후에도 높은 경도를 유지하기 위해서는 소성시의 냉각 속도 제어가 다소 효과적이라고 할 수 있다.

다음으로 모의소성이 완료된 시편에 대해, 600℃에서 55분 동안 후열처리를 시행하여 소성 중 냉각 속도에 관계없이 합금의 경도가 증가하는지 여부를 확인하였다. Stage 0과 Stage 3의 냉각속도를 사용하여 소성된 시편들은 600℃에서 25분 동안 후열처리를 시행함에 따라 경도가 증가하였다. 특히 Stage 0으로 소성된 시편에서는 후열처리로 인해 경도가 더 급격히 증가했다. 후열처리시간 25분부터 55분까지는 두 시편의 경도 값이 통계적으로 유의한 차이가 없었다. 따라서, 소성 중 냉각 속도 제어에 관계없이 후열처리가 합금의 경도를 증가시킨다고 할 수 있었다. 소성시 냉각속도 조절과 후열처리에 의한 합금의 경화기구를 조사하기 위해 미세구조 변화를 관찰한 결과, 산화처리 후 가장 높은 냉각 속도(Stage 0)로 시편을 냉각하면, 균질화로 인해 입계 및 입내 석출물이 사라져 경도가 감소하는 것으로 나타났다. 이러한 결과는 산화처리 후 빙염수에 급랭한 Pd-Cu-Ga-Zn계 금속-세라믹용 합금에서도 관찰되었다(7). 시편을 마지막 단계까지 모의소성한 결과(Stage 0-G), 입계와 입내에 석출물이 약간 증가하고 조대화 되었으나 경도에는 유의한 변화가 없었다. 반면에, 산화처리 후 가장 낮은 냉각 속도(Stage 3)로 시편을 냉각하면, 균질화가 일어나지 않았다(Stage 3-O). 즉, 주조된 시편과 유사하게 입계 석출물과 침상의 입내 석출물이 형성되었다. 이는 1,040℃에서 10분 동안 수행되는 산화처리가 균질화를 일으켜 합금이 연화되지만, 후속 냉각과정동안 낮은 냉각속도로 인해 석출이 진행되어 합금이 경화된 것을 나타낸다. 이를 마지막 단계까지 모의소성한 결과(Stage 3-G), 기재 내의 석출물이 조대화되어 경도가 감소하였다. 이러한 미세구조의 조대화로 인한 경도 감소는 다양한 치과용 합금에서 일반적으로 관찰된다(14-17).

서로 다른 냉각속도로 소성된 시편들은 후열처리(600℃에서 55분)에 의해 기지 전체가 매우 미세한 석출물로 덮였으며 Figure 2), 입계와 입내 석출물에는 거의 변화가 없었다. 후열처리에 의한 두 시편의 경도 증가를 고려할 때, 기지에서 증가한 미세한 석출물이 합금의 경화에 기여한 것을 알 수 있었다. 상대적으로 조대한 입내 석출물의 증가로 인한 합금의 연화 효과는 기지 내에서 생성된 미세한 석출물에 의해 상쇄되었다. 결과적으로, 모의소성에 따른 석출 경화 효과가 낮았던 Stage 0 시편에서는 후열처리로 인한 경화 효과가 더 크게 나타나, Stage 3 시편과 동일한 경도 수준에 도달했다. XRD 분석(Figure 3)은 산화처리 후 Stage 0으로 냉각된 시편(Stage 0-O)이 균질화로 인해 단일상(α)의 면심 입방 구조를 갖는 것을 보여주었다. Stage 0 시편의 후열처리(600℃에서 55분)에 의해 β상이 석출되어 나감으로 인해 α상은 격자 상수가 약간 증가한 α'상으로 전이되었다. 석출상(β)은 격자 상수가 a=4.115 Å, c=3.676 Å인 면심 정방 구조를 가지고 있었다. 이러한 상전이는 Stage 3 시리즈 시편(Stage 3-O, Stage 3-G, Stage 3-P25, Stage 3-P55)에서도 진행되었는데, 이 시편에서는 산화처리 단계에서 이미 석출에 의한 상전이가 발생했지만, 그 이후 단계부터는 Stage 0 시리즈 시편에 비해 석출에 의한 상전이가 느리게 진행되었다. 따라서 시편이 더 균질할수록 후열처리에 의한 석출이 더 두드러지며, 경도 증가가 더 크게 나타났다. 이와 같은 현상은 Au-Pd계 합금에서도 보고되었다(12). 한편 산화처리 시 급랭하여 모의 소성한 Pd-Cu-Ga계 합금에서는 후열처리에 의한 경도 상승효과가 나타나지 않았으나, 이를 산화 처리시 Stage 3으로 느리게 냉각하여 모의 소성한 경우에는 후열처리가 경도 상승에 효과적인 것으로 나타났다고 보고되었다(18). 본 실험에서 α, α', β 상 사이의 격자 상수 차이는 석출 과정 동안 기지 내에서 심각한 격자변형을 일으키므로 뚜렷한 경도상승을 유도하였다(14, 19, 20).

각 미세구조의 원소 분포 분석결과(Table 5), Stage 0-P55 및 Stage 3-P55 시편(Figure 2) 모두에서 기지는 Ag 및 Au 함량이 더 높고, 입계 및 입내 석출물에는 Pd, In 및 Sn 함량이 더 높았다. Zn은 비교적 균일하게 분포되었다. Figure 3과 Table 5의 결과로부터 기지를 이루는 α상은 Pd-Ag이 풍부한 상이며, 입계 및 입내 석출물을 이루는 β상은 (Pd, Ag, Au):(In, Sn, Zn)의 조성비가 3:1 (at.%)에 가까운 상이었다. β 상은 격자 상수가 a=4.115 Å, c=3.676 Å였는데, 이는 면심 정방 구조를 가지는 Pd3In 상(a=4.0647 Å, c=3.7842 Å)의 격자상수와 매우 유사하였다(20, 21). 따라서 석출물을 이루고 있는 β 상은 (Pd, Ag, Au)3(In, Sn, Zn) 상인 것으로 분석되었다. 본 연구에 사용된 시편 합금의 조성비(Pd, Ag, Au):(In, Sn, Zn)는 약 87.5:12.5 (at.%)이다. Pd-In 이원 상태도에 따르면, Pd:In의 조성비가 87.5:12.5 (at.%)일 때, 약 900℃에서 Pd-rich 상과 Pd3In 상으로 분리된다(22). 900℃ 이하에서는 온도가 낮아짐에 따라 Pd-rich 상에 고용하는 Pd3In 상의 용해한도가 감소한다(22). 이러한 Pd–In 이원상태도로부터 판단하면, 본 연구에서 모의소성 및 후열처리에 의해 일어난 석출 경화는 Pd–Ag-rich 상의(Pd, Ag, Au)3(In, Sn, Zn) 상에 대한 용해한도 감소에 기인하였다.

결 론

본 연구를 통하여 다음과 같은 결과를 얻었다. 모의소성시 냉각 속도의 차이는 합금의 최종 경도에 영향을 미쳤다. 따라서 실제 임상에서 소성공정 중 냉각속도를 느리게 하는 것이 합금의 최종경도를 높이는 방법이라고 할 수 있다. 한편, 소성 공정 중 냉각 속도의 차이에 관계없이 소성 후 시행된 후열처리에 의해 합금의 경도는 유의하게 증가하였다. 소성된 시편이 균질할수록 후열처리에 의한 석출현상이 더욱 두드러졌고, 경도 증가가 더 컸다. 후열처리에 의한 경도상승은 기지에 생성된 미세한 석출상에 기인하였으며, 석출 반응은 Pd–Ag-rich 기지의(Pd, Ag, Au)3(In, Sn, Zn) 상에 대한 용해한도 감소에 기인하였다.

Acknowledgments

이 논문은 부산대학교 기본연구지원사업(2년)에 의하여 연구되었음.

References

-

Roberts HW, Berzins DW, Moore BK, Charlton DG. Metal-ceramic alloys in dentistry: a review. J Prosthodont. 2009;18(2):188-94.

[https://doi.org/10.1111/j.1532-849X.2008.00377.x]

-

Kim HI, Park YH, Lee HK, Seol HJ, Shiraishi T, Hisatsune K. Precipitation hardening in a dental low-gold alloy. Den Mater. 2003;22(1):10-20.

[https://doi.org/10.4012/dmj.22.10]

-

Liu WB, Wang JN. Strengthening of a Pd-free high gold dental alloy for porcelain bonding by a pre-firing heat treatment. Dent Mater. 2007;23(9):1136–41.

[https://doi.org/10.1016/j.dental.2006.06.048]

-

Fischer J, Fleetwood PW. Improving the processing of high-gold metal-ceramic frameworks by a pre-firing heat treatment. Dent Mater. 2000;16(2):109–13.

[https://doi.org/10.1016/S0109-5641(99)00086-X]

-

Li D, Baba N, Brantley WA, Alapati SB, Heshmati RH, Daehn GS. Study of Pd-Ag dental alloys: examination of effect of casting porosity on fatigue behavior and microstructural analysis. J Mater Sci Mater Med. 2010;21(10):2723–31.

[https://doi.org/10.1007/s10856-010-4116-3]

-

Vermilyea SG, Cai Z, Brantley WA, Mitchell JC. Metallurgical structure and microhardness of four new palladium-based alloy. J Prosthodont. 1996;5(4):288-94.

[https://doi.org/10.1111/j.1532-849X.1996.tb00513.x]

-

Kim MJ, Shin HJ, Kwon YH, Kim HI, Seol HJ. Effect of ice-quenching after oxidation treatment on hardening of a Pd-Cu-Ga-Zn alloy for bonding porcelain. J Mech Behav Biomed Mater. 2018;79:83-91.

[https://doi.org/10.1016/j.jmbbm.2017.12.014]

-

Shin HJ, Kwon YH, Seol HJ. Effect of ice quenching after oxidation with or without vacuum on the hardness of Pd-Ag-Au-In alloy during porcelain firing simulation. J Mech Behav Biomed Mater. 2019;94:93-109.

[https://doi.org/10.1016/j.jmbbm.2019.03.006]

-

German RM. Hardening reactions in a high-gold content ceramo-metal alloy. J Dent Res. 1980;59(11):1960-5.

[https://doi.org/10.1177/00220345800590110601]

-

Kim MJ, Shin HJ, Kwon YH, Kim HI, Seol HJ. Precipitation Hardening by Holding After Simulated Complete Firing in a Metal-Ceramic Alloy of Pd-Au-Ag-Sn System. Korea J Dent Mater. 2016;43(4):343-9.

[https://doi.org/10.14815/kjdm.2016.43.4.343]

-

Yu YJ, Seol HJ, Cho MH, Kim HI, Kwon YH. Hardening by cooling rate control and post-firing heat treatment in Pd-Ag-Sn alloy for bonding porcelain. Dent Mater J. 2016;35(2):309–15.

[https://doi.org/10.4012/dmj.2015-189]

-

Jeon BW, Kim SM, Kim HI, Kwon YH, Seol HJ. Hardening effect of pre-and post-firing heat treatment for a firing-simulated Au-Pd-In metal-ceramic alloy. Gold Bull. 2014;47(4):255–61.

[https://doi.org/10.1007/s13404-014-0149-6]

-

Shin HJ, Kim MJ, Kim HI, Kwon YH, Seol HJ. Effect of ice-quenching on the change in hardness of a Pd-Au-Zn alloy during porcelain firing simulation. Dent Mater J. 2017;36(2):142–8.

[https://doi.org/10.4012/dmj.2016-279]

-

Guo WH, Brantley WA, Clark WAT, Monaghan P, Mills MJ. Transmission electron microscopic investigation of a Pd–Ag–In–Sn dental alloy. Biomaterials. 2003;24:1705–12.

[https://doi.org/10.1016/S0142-9612(02)00564-1]

-

Park JH, Cho MH, Park MG, Kwon YH, Kim HI, Seol HJ. Age-hardening by grain interior and grain boundary precipitation in an Au-Ag-Pt-Zn-In alloy for multipurpose dental use. Gold Bull. 2010;43:316-23.

[https://doi.org/10.1007/BF03215001]

-

Kim SM, Kim HI, Kwon YH, Seol HJ. Change in hardness of an as-cast and softening heat-treated low-gold-content alloy for bonding porcelain by simulated porcelain firing and its mechanism. Gold Bull. 2015;48:39-46.

[https://doi.org/10.1007/s13404-015-0158-0]

-

Kim MJ, Shin HJ, Kwon YH, Kim HI, Seol HJ. Effect of cooling rate on precipitation hardening of a Pd-Cu-Ga-Zn metal-ceramic alloy during porcelain firing simulation. Korea J Dent Mater. 2017;44(3):207-16.

[https://doi.org/10.14815/kjdm.2017.44.3.207]

-

Kim MJ, Shin HJ, Kwon YH, Kim HI, Seol HJ. Effect of cooling rate during oxidation treatment on the hardness change by post firing heat treatment of a Pd-Cu-Ga-Zn alloy after simulated porcelain firing. Korea J Dent Mater. 2018;45(1):21-34.

[https://doi.org/10.14815/kjdm.2018.45.1.21]

-

Pan LG, Wang JN. Age-hardening behavior of a low-gold dental alloy. J Mater Sci Mater Med. 2007;18:171-7.

[https://doi.org/10.1007/s10856-006-0677-6]

-

Hisatsune K, Udoh K, Nakagawa M, Yasuda K. Three distinguishable phase changes during slow-cooling in commercial dental alloys for porcelain bonding. Dent Mater J. 1987;6(1):54–63.

[https://doi.org/10.4012/dmj.6.54]

-

Harris IR, Norman M, Bryant AW. A study of some palladium-indium, platinum-indium and platinum-tin alloys. J Less-comm Met. 1968;16:427–40.

[https://doi.org/10.1016/0022-5088(68)90141-0]

- Massalski TB. Binary alloy phase diagrams. 2nd. ed. Materials Park: ASM International; 1990;2271-3.