Pd-Ag-Au-In-Sn 도재용 합금의 모의소성 후 계류에 따른 석출 경화

Abstract

The aim of present study is to evaluate the changes in hardness of a Pd(Palladium)-Ag(Silver)-Au(Gold)-In(Indium)-Sn(Tin) metal- ceramic alloy by holding after simulated complete firing. In the porcelain firing simulated specimen, the hardness increased by holding at 500~700 ℃. The most effective holding condition for hardening of the Pd-Ag-Au-In-Sn alloy was the holding at 700 ℃ for 10 min. In all specimens, the microstructure was composed of the matrix covered with precipitates and the particle-like structure. The increase in hardness was resulted from the precipitation of the Pd3(In,Sn,Ga) phase with f.c.t. structure in the matrix composed of the Pd-Ag-based phase with f.c.c. structure. The decrease in hardness by prolonged holding up to 50 min at 700 ℃ was resulted from the microstructural coarsening of the precipitates. In the Pd-Ag-Au-In-Sn metal-ceramic alloy, the holding at 700 ℃ for 10 min after simulated complete firing is an effective method for improving hardness without affecting the porcelain superstructure, therefore it is recommended for clinical application.

Keywords:

Pd-Ag-Au-In-Sn alloy, holding, precipitation, coarseningⅠ. INTRODUCTION

Pd-Ag계 합금은 금속-도재관(porcelain-fused-to-metal crown) 제작에 사용되는 대표적인 합금으로, 금(Au)의 가격 상승으로 Au-Pd-Ag 합금의 대용으로 개발되면서 사용되기 시작하였다. Pd-Ag계 합금은 주 성분으로 Pd와 Ag이외에도 융점을 낮추어 주조성을 높이기 위해 In, Sn, Zn을 소량으로 함유하며, 이때 In과 Sn은 치과용 포세린의 결합강도를 향상시키기도 한다. 이러한 Pd-Ag계 도재용 합금은 높은 탄성계수와 포세린 소성과정동안 우수한 처짐저항(sag resistance)을 가지며, 그 밖에도 포세린과의 결합강도와 조작성이 우수하며 변색과 부식에 대한 안정성도 가지고 있는 것으로 밝혀져 있다(Huget & Civjan, 1974; Mezger 등, 1989a; Mezger 등, 1989b; Bertolotti, 2002). 한편으로, 도재용 합금에는 도재와의 결합을 이루어야 하기 때문에 inlay나 crown, bridge과 같은 전부 주조관 제작에 사용되는 합금과는 또 다른 성질들을 요구하게 된다. 상부에 올라가는 세라믹은 인장강도가 약하고 파절 저항성이 매우 낮은 특징을 갖는데, 이러한 성질을 보완하기 위해 금속하부구조물의 견고함이 요구된다(Yamamoto, 1985). 그러나 이러한 도재용 금속은 주조 이외에도 도재를 소성하는 과정에서 고온의 반복된 열처리가 가해지며, 뿐만 아니라 복잡한 조성으로 인해 물성의 변화를 예측하기가 어렵다. 이러한 Pd-Ag 합금의 소성에 따른 미세조직 또는 그와 관련된 부식저항성에 관한 연구는 많이 진행되어 왔으나(Mezger 등, 1989b; Brantley 등, 1995; Pinasco 등, 1999; Guo 등, 2003), 임상에서의 적용을 기반으로 한 경도관련 문헌은 다소 부족한 실정이다. Li 등 (2010)은 Pd-Ag 합금이 전체 모의소성 후 불완전한 균질화(incomplete homogenization)에 따른 경도감소를 보고하였으며, 그 후 열처리함에 따라, f.c.c. 구조의 기지와 f.c.t. 구조의 Pd3In 준안정상의 정합변형으로부터 경도가 상승했다고 보고하였다. Vermilyea 등(1996)은 Pd-Ag-In-Sn 합금에서 모의소성과정을 통해 미세조직의 균질화에 따른 경도감소를 보고한 바 있다.

본 실험에서는 조성이 56Pd-21Ag-9Au-6In-5Sn(at%)인 합금을 사용하였는데, 본 합금은 초기 모의소성 단계에서는 Pd-Ag-based의 기지에서 Pd3(In,Sn)상의 석출로 인한 경도상승이 관찰되었으나, 전체 모의소성을 끝내면서 반복된 열처리로 인한 균질화와 조대화(coarsening)에 의해 경도감소가 일어났다(Cho & Cho, 2014). 이러한 금속하부구조물의 경도감소는 최종 보철물의 수명에 영향을 미치기 때문에 모의소성을 거치면서 떨어진 경도를 회복시키기 위한 열처리에 관한 연구가 요구된다. Jeon 등(2014)에 의하면 Pd-Cu-In-Ga 합금을 전체 모의소성 처리했을 때 큰 경도변화는 없었으나, 600 ℃의 계류(holding)를 통해 Pd-rich 기지에서 CuPd의 석출에 의한 경도상승이 있었다고 보고하였다. 이러한 계류에 의한 경화는 시효경화성이 있는 합금에 있어서 가능하며, 이는 합금의 조성에 의존한다. 본 실험에서는 조성이 56Pd-21Ag-9Au-6In-5Sn(at%)인 도재용 합금을 사용하여 전체 모의소성 후 별도의 계류를 통한 경도변화를 확인하고, 그에 따른 결정구조, 미세구조, 원소분포등을 분석하여 그 기전을 밝히고자 한다.

Ⅱ. MATERIALS AND METHODS

1. 실험합금

본 연구에 사용된 합금은 Type Ⅳ에 해당하는 Pd-Ag계 도재용 합금(Esteticor N2, Cendres+Métaux,)으로 Au(gold)가 소량으로 함유되면서 Pd의 함량은 줄인 white color의 high noble 합금이다. 합금의 제조사에 따르면 합금이 융해온도범위는 1,150 ∼1,265 ℃이며, 합금의 조성은 Table 1과 같다.

2. 열처리(Heat treatment)

판상의 시편을 수직전기로에서 980 ℃로 10분간 가열하고 나서 빙염수중에 급냉하여 용체화 처리(solution treatment, S.T.)를 시행하였으며, 이때 판상의 시편은 아르곤가스 분위기에서 처리하여 산화되는 것을 방지하였다. 그 후, 모든 시편은 금속 도재관 제작 과정을 재현하기 위하여 포세린 소성로(Multimat 2 touch, Dentsply, Germany)에서 전체 모의소성(complete firing cycle)을 시행하였다. 이 때, 모의소성은 금속-세라믹 금관 제작에 일반적으로 사용되는 저온용융도재의 소성스케줄을 따랐다(탈가스 처리 1회/980 ℃, 불투명 도재소성 2회/935 ℃~30 ℃, 바디 도재소성 2회/925 ℃~20 ℃, 글레이즈 처리 1회/900 ℃). 그 후, 경화효과를 높일 수 있는 조건을 알아내기 위하여 시편을 다양한 온도와 시간으로 계류(holding)를 시행하였다.

3. 경도시험(Hardness test)

염욕로와 포세린 소성로에서 열처리된 각각의 판상 시편에 대하여 미소경도계(MVK-H1, Akashi Co., Japan)를 사용하여 비커스(Vickers) 경도를 측정하였다. 측정조건은 하중 300 gf, 부하시간 10초이고, 5개의 압흔을 측정한 후, 그 평균값을 구하여 경도값으로 하였다.

4. 전계방출주사전자현미경(Field emission scanning electron microscopic, FE-SEM) 관찰

전계방출주사전자현미경 관찰을 위해 모의소성과정을 끝내 시편과 모의소성 후 계류시킨 시편의 표면을 미세연마기를 사용하여 순차적으로 연마하였다. 경면으로 연마된 시편을 10% KCN(potassium cyanide)+10% (NH4)2S2O8(ammonium persulfate)으로 된 신선한 부식액으로 표면을 부식시켰다. 열처리에 따른 조직의 변화를 조사하기 위해, 표면을 부식시킨 판상의 시편을 전계방출주사전자현미경(FE-SEM)(JSM-6700F, JEOL, Japan)을 사용하여 가속전압 15 kV의 조건으로 관찰하였다.

5. 에너지 분산 X선 분광(Energy Dispersive X-Ray Spectrometer) 분석

열처리에 따른 성분의 변화를 분석하기 위하여 전계방출주사전자현미경관찰에 사용한 시편을 그대로 사용하여 에너지 분산형 X선 분광기(INCA x-sight, Oxford Instruments Ltd., UK)를 사용하여 가속전압 15 kV의 조건에서 시행되었다.

6. X선회절(X-Ray Diffraction) 실험

판상의 시편을 X선회절 장치(XPERT-PRO, Philips, Netherlands)를 사용하여 X선회절 실험을 시행하였다. 측정조건은 관전압 40 kV, 관전류 30 mA, 주사속도 1°(2θ/min)이고, Ni필터를 통과한 Cu Kα선을 사용하였다.

Ⅲ. RESULTS AND DISCUSSION

1. 전체 모의소성 후 계류에 따른 경도변화

Pd-Ag계 금속-세라믹 금관용 합금의 계류에 따른 경도변화를 분석하였다. 합금의 기본 조건을 동일하게하기 위하여 980 ℃에서 10분간 용체화 처리하였다. 금속 도재관 제작 과정을 재현하기 위하여 탈가스 처리부터 글레이즈 단계까지 총 6단계에 걸쳐 모의소성을 시행하였다. 전체 모의소성을 끝낸 시편의 경도값은 263.3 Hv였다. 모의소성을 마친 시편을 500 ℃, 600 ℃, 700 ℃의 포세린 소성로 내에서 다양한 시간으로 계류시켰으며, 그에 따른 경도변화를 Figure 1에 나타내었다. 세 온도에서 모두 시간의 경과에 따른 경도 상승이 관찰되었으며, 특히 700 ℃에 계류시킨 시편은 10분 만에 293.9 Hv까지 올라 뚜렷한 경도 상승을 보였다. 그 후, 경도값은 15분까지 유지되다 25분에 소폭 감소하였고, 감소한 경도값은 큰 변화없이 50분까지 유지되었다. 500 ℃와 600 ℃에서 각각 계류시킨 시편은 서서히 경도가 상승하는 유사한 경향을 보였으며, 50분까지 계류시킨 경도값은 각각 279.1 Hv, 287.2 Hv로 700 ℃로 계류시킨 시편의 최고 경도값(293.9 Hv)보다는 낮게 나타났다.

Hardness changes of specimens during holding at 500℃, 600 ℃ and 700 ℃ after simulated complete firing.

이상으로부터 모의소성 후 계류가 합금의 경화에 효과적인 것으로 나타났다. 이러한 계류를 통한 경화효과를 임상에서 적용하기 위해 작업시간의 효율성을 고려하였을 때, 700 ℃에서 10분에서 15분의 계류처리가 적합하게 판단되었으며, 이후의 연장된 계류는 합금의 경도를 다시 감소시켰기 때문에 자제되어져야 한다. 따라서 이러한 경도변화의 기전을 규명하기 위하여 계류처리에 따른 결정구조와 미세조직의 변화를 살펴보았다.

2. 미세구조의 변화

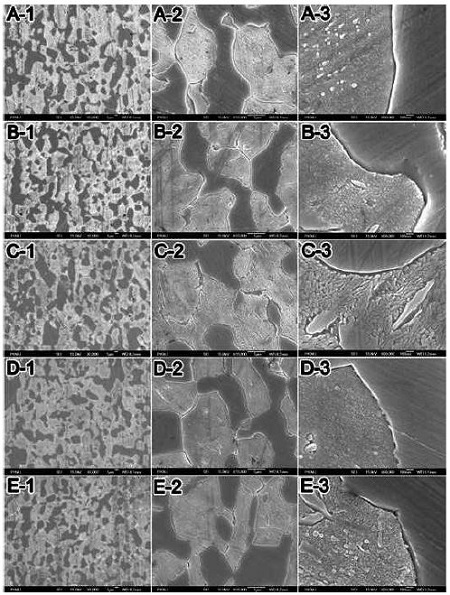

실험합금의 계류에 따른 경도변화와 관련된 미세조직의 변화를 조사하기 위해 전계방출주사전자현미경 관찰을 시행하였다. Figure 2는 전체 모의 소성을 끝낸 시편(A)과 전체 모의소성을 후 700 ℃에서 10분간 계류한 시편(B), 700 ℃에서 50분까지 계류한 시편(C), 500 ℃에서 50분까지 계류한 시편(D), 600 ℃에서 50분까지 계류한 시편(E)의 3,000배(1), 15,000배(2), 60,000배(3)의 전계방출주사전자현미경 사진이다. 전체 모의소성을 거친 시편(A)에서는 크게 기지와 입자형 구조가 관찰되었는데, 기지는 입자형 구조보다 차지하는 비율이 컸다(A-1). 기지를 고배율로 관찰했을 때(A-2, 3), 기지 전체를 덮는 미세한 석출물이 관찰되었다. 700 ℃에서 10분간 계류시킨 시편(B)에서는 입자형 구조의 변화는 관찰되지 않았다(B-1). 그러나 기지내 미세한 석출물은 그 양이 증가하면서 기지를 좀 더 조밀하게 덮고 있는 것이 관찰되었다(B-3). 이러한 입내 석출은 대표적인 경화 기전의 하나로 밝혀져 있다(Vermilyea 등, 1996; Seol 등, 2009), 따라서 700 ℃에서 10분간의 계류를 통해 경도가 상승했던 결과와도 상응하는 것을 알 수 있다. 700 ℃에서 50분간 계류하여 경도가 하강한 시편(C)에서는 입자형 구조에는 큰 변화는 없었으나(C-1), 기지내 석출물의 성장이 관찰되었다(C-2, 3). 이러한 미세조직의 조대화는 경도하강을 일으키는 대표적인 기전으로 잘 알려져 있다(Porter 등, 2010). 전체 모의소성을 끝낸 후 500 ℃에서 50분간 계류시킨 시편의 미세조직(D)에서는 700 ℃에서 10분간 계류시킨 시편(B-3)과 석출정도가 비슷하게 나타났다. 이는 상대적으로 낮은 계류온도로 인한 느린 원자 확산속도에서 기인한 것으로 보이며, 따라서 경화속도가 느렸던 경도변화 결과와도 상응한다. 600 ℃에서 50분간 계류시킨 시편(E)은 500 ℃에서 50분간 계류시킨 시편(D)과 비교했을 때, 기지내 석출물의 성장이 관찰되었다(E-3). 이는 500 ℃보다는 높은 온도로 인해 확산속도가 빨라져 경화속도는 좀 더 빨랐지만, 조대화가 일어나면서 경도상승이 멈춘 것으로 판단된다.

FE-SEM micrographs of 3,000× (1), 15,000× (2) and 60,000× (3) for the specimens after simulated complete firing and holding. A: Simulated complete firing, B: Holding (700 ℃/10min), C: Holding(700 ℃/50min) D: Holding (500 ℃/50min), E:Holding(600 ℃/50min).

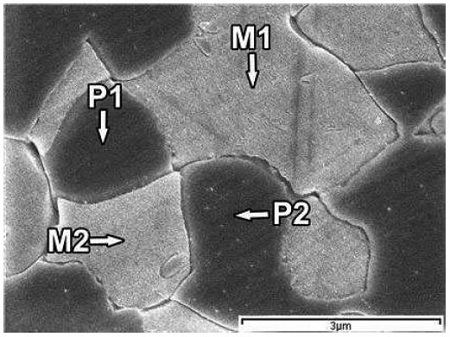

Figure 3은 전체 모의소성을 끝낸 후 700 ℃에서 50분간 계류시킨 시편의 전계방출주사전자현미경 사진이다. 화살표 부분의 원소분석을 EDS로 측정하였으며 그 결과는 각각 Table 2에 나타내었다. 기지(M)와 입자형 구조(P) 모두 Pd의 함량이 가장 높았지만, 입자형 구조에 조금 더 집중되어 있었다. Ag는 기지에 집중적으로 모여 있었으며, Au도 기지에서 훨씬 높은 함량을 보였다. 소량으로 함유되어 있던 In과 Sn, Ga는 입자형 구조에 편중되어 있었다.

FE-SEM micrograph of 1,8000× for holding- treated specimen at 700 ℃ for 10min after simulated complete firing.

3. 결정구조의 변화

전체 모의소성 후 계류에 따른 결정구조의 변화를 알아보기 위하여 X선회절 실험을 시행하였다. Figure 4는 전체 모의소성한 시편과 전체 모의소성 후 700°C에서 10분, 50분간 계류시킨 시편의 X선회절 도형이다.

Variations of XRD patterns for the specimens after simulated complete firing and holding. A: Simulated complete firing, B: Holding(700 ℃/10min), C: Holding (700 ℃/50min).

회절선의 위치와 강도, 격자정수, 합금의 조성 등을 조합하여 분석한 결과, 모든 시편에서 두 상(α, β)이 공존함을 알 수 있었다. 격자정수가 a200 = 3.9944 Å인 면심입방구조(face-centered cubic, f.c.c.)로 나타난 α상은 회절선의 상대강도가 β상보다 더 강하게 나타났는데, 따라서 미세구조 관찰에서 높은 비율을 차지하던 기지는 α상으로 이루어져 있으며, β상은 좀 더 낮은 비율을 차지하던 입자형 구조를 이루고 있음을 알 수 있다. Pinasco 등(1999)에서 밝힌 (Pd,Ag)-based 고용체(f.c.c)의 격자정수(3.985 Å)로부터 α상은 Pd-Ag-based 상임을 확인할 수 있다. 면심정방구조(face-centered tetragonal, f.c.t.) 구조인 β상의 격자정수는 a200 = 4.1082 Å, c002 = 3.6843 Å인 로 분석되었다. 성분분석에서 나타난 입자형 구조의 성분 비율(Pd : In+Sn+Ga = 3.5 : 1)로부터 β상은 Pd3(In, Sn, Ga)상임을 알 수 있다.

모든 시편에서 두 상의 피크는 위치 변화없이 유지되었으나, 상대강도에서는 조금씩 차이를 보였다. 전체 모의소성을 끝낸 시편의 회절선과 700 ℃에서 10분간 계류시킨 시편의 회절선을 비교했을 때, β상 피크의 강도가 높아짐으로 인해 α상과 β상 피크의 강도 차이가 감소한 것을 관찰할 수 있다. 그러므로 700 ℃에서 10분간의 계류를 통해 β상이 석출되었음을 알 수 있으며, 이는 기지내의 석출물의 증가가 관찰되었던 미세구조관찰 결과와도 상응한다. 이러한 결과로부터, f.c.c. 구조의 Pd-Ag-based 상으로 이루어진 기지에서 f.c.t. 구조의 Pd3(In, Sn, Ga)상의 석출이 일어났으며, Pd-Ag-based상의 격자정수(3.9944 Å)와 Pd3(In,Sn,Ga)상의 격자정수(c = 3.6843 Å)의 큰 차이는 기지내에 격자뒤틀림을 일으켰을 것으로 판단된다. 이러한 격자뒤틀림(lattice distorsion)에 의해 형성된 변형장(strain field)은 경도상승에 기여하며(Hisatsune 등, 1990; Porter 등, 2010), 700 ℃에서 10분간의 계류를 통해 경도가 상승한 원인임을 알 수 있다. 회절선의 반가폭에서도 변화가 관찰되었는데, 모의소성이 끝난 시편에서 α상의 111피크와 200피크의 반가폭은 0.0984였으나, 700 ℃에서 10분간 계류를 통해 각각 0.1574, 0.3149로 뚜렷한 증가를 보였다. 이러한 반가폭의 증가는 격자뒤틀림에 의한 변형장의 형성을 나타낸다(Suryanarayana, 2003). 50분의 연장된 계류가 이루어진 시편에서도 이러한 경향이 나타나 10분간 계류시켰을 때와 마찬가지로 α상과 β상 회절선의 상대강도가 비슷하게 유지되었다. 따라서 50분의 계류에 따른 경도감소는 결정구조의 변화와는 상관없이 석출물의 조대화에 의해 기지와의 계면이 감소하면서 생긴 격자뒤틀림의 해소에서 기인한 것임을 확인할 수 있다.

Ⅳ. CONCLUSION

Pd-Ag-Au-In-Sn 도재용 합금의 전체 모의소성 후 별도의 계류를 통한 경도변화를 확인하고, 그에 따른 미세구조, 원소분포, 결정구조 등을 분석하여 다음과 같은 결과를 얻었다.

- 1. 합금은 500 ℃, 600 ℃, 700 ℃의 계류를 통하여 뚜렷한 경도상승을 보였다. 특히, 700 ℃에서는 계류시간 10분만에 최고 경도값에 올랐으며, 다른 500 ℃, 600 ℃의 최고 경도값보다 높게 나타났다.

- 2. 모든 시편은 크게 기지와 입자형 구조로 나타났으며, 기지내에서 전체를 뒤덮는 석출물이 관찰되었다. 기지는 f.c.c 구조의 Pd-Ag-based 상으로 이루어져 있으며, 입자형 구조와 기지내 석출물은 f.c.t. 구조의 Pd3 (In,Sn,Ga)상으로 이루어져 있었다.

- 3. 700 ℃에서 10분의 계류를 통한 경도상승은 기지내에 Pd3(In,Sn,Ga) 석출에서 기인하였다.

- 4. 700 ℃에서 50분의 연장된 계류에 따른 경도하강은 기지내 석출물의 조대화로 인한 격자뒤틀림의 해소에서 기인하였다.

이상으로부터 본 합금에서 전체 모의소성을 끝낸 후 계류에 의한 경도상승효과를 확인하였다. 700 ℃에서 10분간의 계류는 포세린 상부 구조에 영향을 미치지 않으면서 효과적으로 합금을 경화시킬 수 있는 조건으로, 임상에서의 적용은 최종 보철물의 수명을 늘리는데 기여할 수 있을 것으로 생각된다.

Acknowledgments

* 본 연구는 2015년도 원광보건대학교 교내 연구비지원에 의해서 이루어진 논문임.

Ⅴ. REFERENCES

- Bertolotti, RL., (2002), Alloys for porcelain-fused-to-metal restorations, Dental materials and their selection, 3rd ed, Chicago, Quintessence, p200-209.

-

Brantley, WA., Cai, Z., Foreman, DW., Mitchell, JC., Papazoglou, E., Carr, AB., (1995), X-ray diffraction studies of as-cast high-palladium alloys, Dent Mater, 11, p154-160.

[https://doi.org/10.1016/0109-5641(95)80011-5]

-

Cho, SY., Cho, MH., (2014), Effect of complete firing cycle and rebake on the hardness and microstructure of a Pd-Ag-Au metal-ceramic alloy, Kor J Dent Mater, 41, p297-303.

[https://doi.org/10.14815/kjdm.2014.41.4.297]

-

Guo, WH., Brantley, WA., Clarkb, WAT., Monaghana, P., Millsb, MJ., (2003), Transmission electron microscopic investigation of a Pd-Ag-In-Sn dental alloy, Biomaterials, 24, p1705-1712.

[https://doi.org/10.1016/S0142-9612(02)00564-1]

-

Hisatsune, K., Hasaka, M., Sosrosoedirdjo, BI., Udoh, K., (1990), Age-hardening behaviour in a palladium-based dental porcelain fused alloy, Mater Characterization, 25, p177-184.

[https://doi.org/10.1016/1044-5803(90)90008-8]

-

Huget, EF., Civjan, S., (1974), Status report on palladium-silver-based crown and bridge alloys, J Am Dent Assoc, 89, p383-385.

[https://doi.org/10.14219/jada.archive.1974.0426]

-

Jeon, BW., Kwon, YH., Kim, HI., Seol, HJ., (2014), Changes in hardness and microstructure of a solution-treated Au-Pd-In alloy for porcelain bonding during porcelain firing simulation, Kor J Dent Mater, 41, p311-317.

[https://doi.org/10.14815/kjdm.2014.41.4.311]

-

Li, D., Baba, N., Brantley, WA., Alapati, SB., Heshmati, RH., Daehn, GS., (2010), Study of Pd-Ag dental alloys: examination of effect of casting porosity on fatigue behavior and microstructural analysis, J Mater Sci, 21, p2723-2731.

[https://doi.org/10.1007/s10856-010-4116-3]

-

Mezger, PR., Stols, ALH., Vrijhoef, MMA., Greener, EH., (1989a), Metallurgical aspects of palladium-silver porcelain-silver porcelain-bonding alloys, J Dent, 17, p90-93.

[https://doi.org/10.1016/0300-5712(89)90140-1]

-

Mezger, PR., Vrijhoef, MMA., Greener, EH., (1989b), The corrosion behavior of palladium-silver-ceramic alloys, Dent Mater, 5, p97-100.

[https://doi.org/10.1016/0109-5641(89)90138-3]

-

Pinasco, MR., Cordano, E., Giovannini, M., (1999), X-ray diffraction and microstructural study of PFM precious metal dental alloys under different metallurgical conditions, J Alloys Comp, 289, p289-298.

[https://doi.org/10.1016/S0925-8388(99)00184-X]

- Porter, DA., Easterling, KE., Sherif, MY., (2010), Phase transformations in metals and alloys, 3ed, Paju, kyobo, 234-240, 276-278, 268-270.

- Seol, HJ., Cho, MH., Park, MG., Kwon, YH., Kim, HY., (2009), Age-hardening mechanism in a dental casting Ag-Au-Pd-In-Zn alloy, Kor J Dent Mater, 36, p89-96.

- Suryanarayana, C., Norton, MG., (2003), X-Ray Diffraction : a Practical Approach, 1st ed, Springer Science & Business Media, New York, p207-210.

-

Vermilyea, SG., Cai, Z., Brantley, WA., Mitchell, JC., (1996), Metallurgical structure and microhardness of f four new palladium-based alloy, J Prosthodont, 5, p288-294.

[https://doi.org/10.1111/j.1532-849X.1996.tb00513.x]

- Yamamoto, M., (1985), Metal-ceramic:principle and methods of Makoto Yamamoto, 1st ed, Chicago, Quintessence Pub. Co, p15-22.