기계적 합금화법에 의해 제조된 Ni-Cr계 금속 분말의 특성 분석

Abstract

The selective laser melting (SLM) process for dentistry, which is one of the additive manufacturing technologies (AM) allows for rapid production of a three-dimensional model with complex shape by directly melting metal powder. This process generates detailed items of a three-dimensional model shape through consolidation of a thin powder layer by utilizing both selective melting and laser beam simultaneously. In regard to SLM process, Fe-base powder, Ti-6Al-4V powder, Al-base powder, etc. have been researched. The aforementioned technologies will be widely utilized in manufacturing metal parts using metal powder raw material. This study chose Ni-Cr metal powder in order to manufacture metal powder materials that would be used in the selective laser melting for dentistry. This study manufactured metal powder using mechanical alloying method among those metal powder manufacturing techniques. Moreover, this study aimed to utilize the metal powder manufactured after observing the characteristics of powder ad preliminary data of Ni-Cr metal powder. This study could obtain the following conclusions within the experimental limitations. As result of mechanical alloying Ni-Cr metal powder over time, its mean powder particle size was 66.93 μm, 54.4 μm, and 45.39 μm at 10 h, 20 h, and 30 h, respectively, the grain form of metal powder by mechanical alloying method was a sponge-like shape of irregular plate.

Keywords:

Mechanical alloying method, Ni-Cr metal powder, Metal powder fabricationⅠ. INTRODUCTION

최근 치과산업에서 소개되고 있는 적층 가공 기술인 선택적 레이저 용융 가공법 공정이 소개됨에 따라 각종 기능성 금속분말의 수요가 크게 증가하고 있다. 하지만 이러한 금속분말은 전량 수입에 의존하고 있기 때문에 국내 분말야금 제품 제조에 관련된 원료 확보에 많은 어려움을 겪고 있다.

금속분말 제조 기술은 부품의 소재로 사용되는 다양한 종류의 금속분말을 제조하는 기술이다. 이러한 기술은 제조 방법의 선택에 따라 제조비용, 반응성 및 분말 특성에 큰 차이가 나타나기 때문에 분말의 용도에 따라 적합한 제조 방법을 선택해야 한다.

금속 분말 제조 방법은 크게 기계적 분사법, 전기 화학적 제조법, 분사법, 기상법 등으로 분류된다(Murty와 Ranganathan, 1998; Suryanarayana, 2001).

기계적 합금화법(Mechanical Alloying, MA)(Suryanarayana 등, 2001)은 원료 분말에 기계적 에너지를 가해서 물리적으로 혼합하여 미세 분말 크기의 합금화를 이룰 수 있다. 또한 이 공정은 결정립의 크기에 따른 고용강화, 가공경화 등의 효과로 우수한 기계적 성질을 부여할 수 있으며(Starke 등, 1981; Suryanarayana 등, 2001). 분말 시료를 고온으로 가열하지 않고 높은 에너지를 가하여 볼 밀링을 시행하기 때문에 융점의 차이가 큰 원소로 구성되어 액상법으로 합금화가 곤란한 합금계도 쉽게 합금화가 가능하다(Benjamin와 Schelleng, 1981; Froes와 Pickens, 1984; Bhadeshia, 2000).

일반적으로 볼 밀링의 효과는 미세 분말 제조에 있으며, 이것은 새로운 표면의 생성에 따른 자유에너지의 변화와 입자 미세화에 따른 표면적 증가, 그리고 볼 밀링 시 야기되는 국부적인 순간적 압력 변화에 의한 상 변화를 기대할 수 있다(Pabi와 Murty 1996).

기계적 합금화 공정을 거친 합금들의 미세조직 전개와 특성을 관찰하는 여러 연구들이 보고되고 있지만 치과용 Ni-Cr계 합금을 이용해 제작된 금속분말의 특성을 관찰한 연구는 드물다. 기계적 합금화 공정은 비평형상의 조직을 형성하므로 제조 공정 과정에서 생성된 분말의 특성을 관찰하는 연구는 매우 유익하리라고 생각된다.

금속분말은 제조 방법에 따라 분말의 입형, 입도분포, 입자크기, 순도 입자의 조직 및 경도 등 여러 가지 성질이 변화될 수 있다. 분말 제조 및 야금 기술은 산업 전반에 유용하게 활용되고 있으면서도 앞으로 많은 개발 및 활용 연구가 수반되어야 하는 분야이다.

치과용 금속분말의 생산 환경은 국내의 소수 업체가 생산하고 있으나 국내 수요를 충당하기에 역부족이며 열악한 작업환경과 오래된 기술로 인해 점차 사라지고 있다. 이러한 이유로 치과용 금속분말의 수입 의존율이 높아 이를 소재로 사용하는 산업분야는 경제적으로 많은 부담을 안고 있고, 환율 변화에 따른 위험 부담 또한 크며, 타 산업의 금속분말에 비해 치과용 금속분말 제조기술의 기초자료가 많이 부족한 실정이다.

따라서 본 연구에서는 금속분말 제조 방법 중 기계적 합금화법을 이용하여 금속분말을 제조하고 분말의 특성을 분석 후 최근 소개되고 있는 SLM 공정(Kruth 등, 2004; Osakada와 Shiomi, 2006; Kim 등, 2014)의 소재로 사용될 수 있는 치과용 Ni-Cr계 금속분말 제조의 기초 자료로 활용하고자 한다.

Ⅱ. MATERIAS AND METHODS

1. 기계적 합금화법을 이용한 Ni-Cr계 금속분말 제조

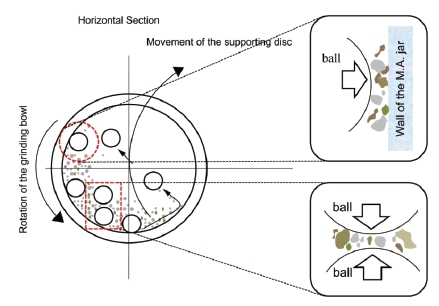

Ni-Cr계 금속분말을 제조하기 위하여 기계적 합금화법을 이용하였고, Figure 1에 모식도를 나타내었다. 기계적 합금화를 위해 볼 밀링 전에 상용 순도를 Table 2에 나타낸 조성의 원료 분말들을 목표 조성이 되도록 혼합하였다. 기계적 합금화 시행 시 분말의 산화 방지를 위해 아르곤 가스(argon gas) 분위기에서 각 조성에 맞게 혼합된 분말들을 잘 혼합한 후 stainless steel ball과, zirconia ball 100 g (5:5)과 함께 장입하여 기계적 합금화를 실시하였다. ball과 분말의 장입 비는 20:1이었고 분말이 볼과 용기 벽에 냉간압접 하는 경향을 줄이기 위해 공정 제어제(Process Control Agent: PCA)로써 CH3OH를 0.5 wt.% 첨가하였다. 볼 밀링의 회전속도는 300 rpm이었고 합금화 시간은 10, 20, 그리고 30 시간으로 설정하였다.

2. Ni-Cr계 금속 분말 분석

기계적 합금화법에 의해 제조된 금속분말의 합금화 기구를 조사하기 위하여 합금화 시간대별로 분말의 형상 및 조직 변화를 관찰하였다. 제작된 분말의 평균입도는 평균입도분석기(Laser diffraction particle size analyzer, Beckman Coulter, USA LS 13320)를 이용하여 평균입도를 분석하고 미세조직과 분말의 형태를 관찰하기 위해 금속현미경(Invertd Metallurgical Microscope, Olympus, Japan)과 전계방사형 주사전자현미경(Field-emission scanning electron microscopy, SUPRA40VP, Carl Zeiss Co., Germany)을 이용하여 분말의 형태를 관찰하였다. 그리고 합금화 정도를 알아보기 위해 고분해능 에너지 분산형 X-선 형광(Energy dispersive x-ray spectroscopy, EDS)와 결합된 주사 전자 현미경(FE-SEM)을 이용하여 X-ray mapping를 이용하였고 상 분석을 위해 XRD(Xpert-Pro, Philips, Netherlands)를 사용하였다.

Ⅲ. RESULTS

1. 평균 입도 분석 결과

시간에 따른 Ni-Cr계 금속 분말의 기계적 합금화한 결과 MA1에서 66.93 μm, MA2 54.4 μm, 그리고 MA3에서는 45.39 μm의 평균 입도 크기를 나타냈다(Figure 2).

2. 분말 형상 변화 및 미세조직 관찰 결과

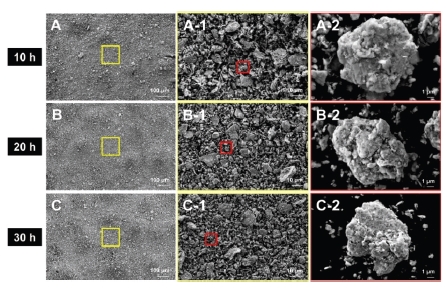

Figure 3은 원료 분말을 일정 조성비에 따라 준비된 혼합분말을 각각 기계적 합금화한 뒤 전계방사형 전계방사형 주사전자현미경(FE-SEM)으로 관찰한 이미지이다. 10시간, 20시간, 그리고 30시간 기계적 합금화한 시료들에서 전반적인 입자 형태는 불규칙한 판상의 스펀지(sponge) 형상을 나타냈다.

FE-SEM morphologies of mechanical alloyed Ni-Cr-Moχ (χ=Si, Al, Mn, and Nb) for 10 h, 20 h, and 30 h: (A, B, and C) ×100; (A-1, B-1, and C-1) ×1.00 X; (A-2, B-2, and C-2) × 6.00 X.

A, B, C 사진을 비교했을 때, 기계적 합금화 초기에 어느 정도의 판상의 입자를 나타내다가(A) 이후 B에서 판상의 형태의 입자들이 다수 생성되었다. 그리고 최종 C에서 판상의 입자들이 볼 밀링 과정에 의해 미세화되어 합금화 시간에 따른 분말의 형상 변화를 관찰할 수 있었다.

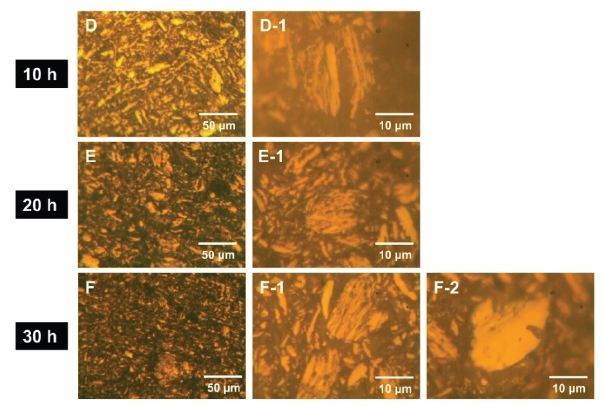

금속현미경을 이용하여 시간에 따라 기계적 합금화 시킨 금속분말의 단면 미세조직을 관찰한 결과를 Figure 4에 나타내었다. D-1, E-1, F-1, 그리고 F-2의 단면 미세조직 사진에서 모든 시료에서 flake 형상의 층상구조를 나타내었으며, 기계적 합금화 시간이 증가함에 따라 층상구조의 간격은 더욱 조밀해지는 것으로 나타났다.

3. Ni-Cr계 금속 분말 상 및 성분 분석 결과

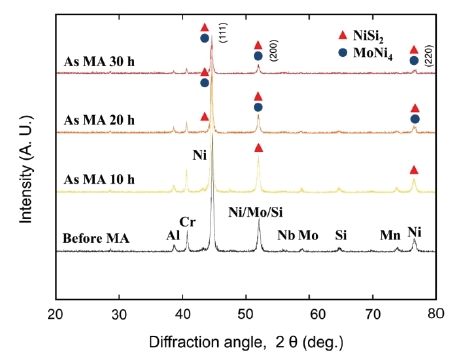

Figure 5는 10시간, 20시간, 그리고 30시간 기계적 합금화한 분말을 가지고 각각 X-선 회절 분석 결과를 나타낸 것이다. 모든 XRD 회절 패턴은 면심입방구조(face-centered cubic, f.c.c)에 해당하는 Ni-Cr 상의 피크 단계를 보여주며 (111), (200)의 기본 회절 피크를 나타냈다. 전형적인 Ni-Cr FCC 구조에서 (111) 면의 원자 배열의 큰 밀도 때문에 가장 큰 피크를 가지는 것으로 나타났다. MA 시간이 증가함에 따라 MA 전 측정된 회절 피크보다 회절 강도가 작아지고 약간의 회절 피크 폭이 넓어지는 현상을 알 수 있었다. 10시간 MA 한 시료에서는 Al, Nb, Mo, Si, Mn의 미량 첨가 원소들의 peak가 약간은 감소하였으나 여전히 존재하였고 20시간 MA 한 시료에서는 나머지 첨가 원소들의 성분의 회절피크가 점차 감소하다가 30시간 MA 한 시료에서 Nb, Mo Si Mn 원소의 회절 피크가 사라진 것으로 나타났다.

X-ray diffraction patterns of Ni-Cr-Moχ (χ=Si, Al, Mn, and Nb) powder after mechanical alloying for 10h, 20h, and 30h.

Table 2에 EDS 성분 분석 결과를 나타내었다. 시간이 증가함에 따라 Ni 원소와 Cr 원소의 성분비가 원료 분말의 성분비에 가까워지는 경향을 나타냈으며 Si 원소의 경우 원료 분말의 성분비보다 약 1 wt.% 증가하는 양상으로 나타났다. 또한, X-ray mapping 분석에서는 위치마다 상태가 다르지만 각 분말 자체의 분포 상태를 확인할 수 있었다(Figure 6).

시간이 증가함에 따라 초기에는 분말들이 결합하여 뭉치는 현상을 나타내었고 시간이 증가함에 따라서 성분 원소들이 분화되고 미세화되는 것을 확인할 수 있었다. 그리고 원료 원소들의 분산 정도를 확인했을 때, 미량 첨가 원소인 Mo, Si, Al, Nb, Mn 원소들이 10시간 MA 했을 때 상당 부분 성분 원소의 밀집 형태로 나타났고 30시간 MA된 분말은 덩어리화된 미량의 첨가 원소가 분산되어 미세화된 것을 확인할 수 있었다. 또한 Si, Mo 원소의 밀집으로 볼 밀링 작업 과정의 분산 강화 효과에 의해 Mo, Si 성분의 금속간 화합물의 생성을 짐작할 수 있고 이를 XRD 결과 자료를 이용하여 JCPDS(Joint Committee of power Diffraction: The International Centre for Diffraction Date, ICDD) card와 매칭한 결과 NiSi2, MoNi4 임을 확인할 수 있었다.

Ⅳ. DISCUSSION

기계적 합금화법은 시료를 고온으로 가열하지 않고 높은 에너지를 가하여 볼 밀링을 실시하기 때문에 융점의 차이가 큰 원소로 구성되어 액상법으로 합금화가 곤란한 합금계도 쉽게 합금화가 가능한 장점을 지닌다. 일반적으로 볼 밀링의 기대효과는 나노 입자 재료 제조에 있으며 이것은 새로운 표면의 생성에 따른 자유 에너지의 변화와 입자 미세화에 따른 표면적 증가, 그리고 볼 밀링 시 야기되는 국부적이고 순간적인 압력 변화에 의한 상 변화를 기대할 수 있다. 또한, 원자의 확산속도가 늦은 저온 공정이기 때문에 과포화 고용체(super-saturated solid solution), 규칙 합금의 불규칙화를 실현할 수 있다. 더욱이 금속간 화합물(intermetallic compound) 등과 같은 안정 상의 생성 속도를 늦춤으로써, 큰 기계적 에너지를 재료에 축적시키며 안정상을 준 안정상(metastable phase)으로 천이시키거나, 결정립 미세화(grain refinement) 효과 및 나노(nano) 결정화를 시키는 것도 가능한 장점이 있다(Koch 등, 1983; Schwarz 등, 1988).

본 연구의 분말 형상 및 미세조직 관찰 결과에서 기계적 합금화 시간이 증가함에 따라 층상구조의 간격은 더욱 조밀해지는 것으로 나타났다. 이는 기계적 합금화의 볼 밀링이 진행됨에 따라 반복적인 냉간압접과 파쇄로 인하여 최종적으로 균일하고 미세한 분말을 형성한 것으로 사료된다. 이와 같은 역학적인 관계에서 본 연구에 제작된 Ni-Cr계 분말은 볼 밀링이 진행됨에 따라 독특한 형태의 판상의 sponge형 입자를 형성하였다. 금속 분말의 미세화 과정은 분말 입자가 볼과 볼 사이에 수직으로 충격 또는 압축을 받으면서 변형이 유리한 기저면 방향으로 슬립(slip)이 발생하여 판상 입자를 형성하고 지속적인 충격으로 인하여 전위(dislocation)가 증가하면서 임계치에 도달하게 되면 더 이상 변형이 진행되지 않고 전단이 발생하여 균열이 형성되고 분쇄되어 미세화된 것으로 보인다. 즉, 시간에 따른 기계적 합금화의 볼 밀링의 거동은 전위에 의한 슬립 혹은 결정립계의 이동이 주된 변형 메커니즘인 것으로 판단된다(Benjamin과 Volin 1974).

Benjamin과 Volin (1974)은 MA 과정을 분말들의 냉간압접과 파괴의 관점으로 논의한 바가 있다. 이들은 MA 처리된 분말의 광학 현미경 관찰을 통하여 기계적 합금화되는 과정을 (1) 초기 단계, (2) 압접 지배의 단계, (3) 등축 입자의 형성 단계, (4) 임의 방향 압접의 단계, (5) 정상상태와 같은 5단계로 구분하여 설명하였다. 이와 같은 기계적 합금화 과정을 본 실험 결과와 대비하여 분석해보면 분말들이 steel ball과 zirconia ball 사이의 큰 압축응력으로 인하여 판상으로 변형되어 Figure 4, D-1의 단계를 MA 초기 단계라 할 수 있다 이러한 분말들이 steel ball과 zirconia ball 사이에서 압접되어 Figure 4, E-1과 같이 층상의 구조를 이루게 되며 이를 압접 지배의 단계라 할 수 있다. 압접 지배 단계를 거친 분말들이 계속해서 압접과 파괴를 반복함에 따라 침상 형태에서 점차적으로 얇고 길쭉한 층상 조직으로 변화되었고(Figure 4, F-1) 이러한 압접과 파괴 과정의 무수한 반복으로 인하여 Figure 4, F-2와 같은 분말 입자를 형성하게 된 것으로 사료된다.

XRD를 이용한 X-선 회절 분석 결과 MA 시간이 증가함에 따라 MA 전 측정된 회절 피크보다 회절 강도가 작아지고 회절 피크 폭이 약간 넓어지는 현상을 알 수 있었다. 10시간 MA 한 시료에서는 Al, Nb, Mo, Si, Mn의 미량 첨가 원소들의 피크가 약간은 감소하였으나 여전히 존재하였고 20시간 MA 한 시료에서는 나머지 첨가 원소들의 성분의 회절 피크가 점차 감소하다가 30시간 MA 한 시료에서 Nb, Mo Si Mn 원소의 회절 피크가 사라진 것으로 나타났다. 이는 금속 가공 시 국부적으로 인장 변형을 받는 영역과 압축 변형을 받는 영역이 존재하게 된다. 인장변형을 받은 부분은 격자 면간 거리가 커지며, 압축 변형을 받은 부분은 격자 면간 거리가 작아지므로 분말 내부에는 불균일 스트레인이 생기고 잠재에너지가 축척된다. MA가 진행됨에 따라 결정립이 미세화되기 때문에 이러한 현상들로 인하여 X-선 회절 선의 폭의 증가 및 회절 강도의 감소를 가져오게 된 것으로 사료된다. 한편 Nb, Mo Si Mn 원소에 대한 회절 강도는 MA 시간이 증가할수록 작아지고 있으며, 30시간 MA 한 경우에는 Nb, Mo Si Mn 원소 피크를 거의 관찰할 수 없었다. 이는 Ni-base에 나머지 첨가 원소들이 강제 고용되어 결합 상(binder phase)을 형성하였기 때문이며, 고상상태에서 Ni과 나머지 성분의 상호 확산에 의하여 이루어진 것으로 판단된다(Goo, 1999).

본 연구의 결과들을 종합해 볼 때, 합금화 시간이 진행됨에 따라 분말의 입도는 작아지고 초기 압접, 파괴의 단계를 거치면서 분말들의 합금화가 진행됨을 볼 수 있었다. 하지만 부족한 볼 밀링 시간으로 인해 제작된 분말의 형상이 매우 불규칙하고 nano 결정화 단계로 진입하지 못한 것으로 사료된다. 일반적으로 SLM 공정은 공정에 적용되는 금속분말 종류, 입자 크기 그리고 형태에 따라 최적의 공정 변수를 설정하는 것이 최종 3차원 조형물의 질을 결정하는 중요한 요인이 된다. 예들 들어, 입자의 크기는 분말도포 층 두께 영향을 미치기 되며, 도포된 층에 레이저 주사 시 분말 베드(bed)의 광학적 특성 및 열적 특성에 영향을 주게 된다. 불규칙 형상 분말은 구 모양(spherical)의 분말보다 레이저 열원에 의해 균일한 용융 풀 형성을 방해하는 요인이 되기 때문에 본 연구에서 제작된 불규칙한 형상의 분말은 SLM 공정에 적용하기에 부적합할 것으로 추정된다. SLM 공정 변수에 대해 수학적 묘사는 할 수 없다. 이 문제는 금속 분말이라는 매체에 열 전달 및 레이저 방출과 흡수에 대한 적절한 계산법 부재와 연관이 있다. 향후, 연구에서는 장시간 합금화를 통해 nano 입자의 혼합을 이룰 수 있는 연구와 구 모양(spherical)의 분말 형상을 제작할 수 있는 연구가 진행되어야 할 것으로 판단된다.

Ⅴ. CONCLUSION

기계적 합금화법을 통해 Ni-Cr-Mo 금속분말을 제조하고 그 특성을 분석한 결과, 다음과 같은 결론을 얻었다.

1. 평균 입자 크기를 laser light scattering 방법으로 시간 변화에 따른 Ni-Cr-Mo 분말의 기계적 합금화 결과, 10시간에서 66.93 μm, 20시간 54.4 μm, 그리고 30시간에서는 45.39 μm의 평균 입자 크기를 나타냈다.

2. 시간 변화에 따른 기계적 합금화한 분말시료의 입형은 불규칙한 판상의 스펀지(Sponge) 형상을 나타냈으며, 미세조직 단면 구조에서는 flake 형의 층상구조를 나타냈다.

3. 시간이 증가함에 따라 금속 분말의 결정립의 미세화 효과와 Ni-base 기질에 나머지 첨가원소가 고용되어 결합 상(binder phase)을 형성하였다.

Acknowledgments

본 논문은 미래창조과학부 휴먼케어콘텐츠 개발 “치의학 의료기술향상을 위한 한국인 표준 구강 모델 및 가상 시뮬레이션 솔루션 개발” 사업 (1100 1141 305 024 16) 지원을 받아 수행되었음.

References

-

Murty, BS, Ranganathan, S, (1998), Novel materials synthesis by mechanical alloying/milling, Int Mater Rev, 43, p101-141.

[https://doi.org/10.1179/imr.1998.43.3.101]

-

Suryanarayana, C, (2001), Mechanical alloying and milling, Prog Mater Sci, 46, p1-184.

[https://doi.org/10.1016/S0079-6425(99)00010-9]

-

Suryanarayana, C, Ivanov, E, Boldyrev, VV, (2001), The science and technology of mechanical alloying, Mat Sci Eng A-Struct, 304, p151-158.

[https://doi.org/10.1016/S0921-5093(00)01465-9]

-

Starke Jr, EA, Sanders Jr, TH, Palmer, IG, (1981), New approaches to alloy development in the Al-Li system, JOM, 33, p24-33.

[https://doi.org/10.1007/BF03339468]

-

Benjamin, JS, Schelleng, RD, (1981), Dispersion strengthened aluminum-4 pct magnesium alloy made by mechanical alloying, Metall Trans A, 12, p1827-1832.

[https://doi.org/10.1007/BF02643766]

-

Froes, FH, Pickens, JR, (1984), Powder metallurgy of light metal alloys for demanding applications, JOM, 36, p14-28.

[https://doi.org/10.1007/BF03339911]

-

Bhadeshia, HK, (2000), Mechanically alloyed metals, J Mater Sci Technol, 16, p1404-1411.

[https://doi.org/10.1179/026708300101507361]

-

Pabi, SK, Murty, BS, (1996), Mechanism of mechanical alloying in NiAl and CuZn systems, Mater Sci Eng A, 214, p146-152.

[https://doi.org/10.1016/0921-5093(96)10224-0]

-

Kruth, JP, Froyen, L, Van Vaerenbergh, J, Mercelis, P, Rombouts, M, Lauwers, B, (2004), Selective laser melting of iron-based powder, J Mater Process Technol, 149, p616-622.

[https://doi.org/10.1016/j.jmatprotec.2003.11.051]

-

Osakada, K, Shiomi, M, (2006), Flexible manufacturing of metallic products by selective laser melting of powder, Int J Mach Tool Manu, 46, p1188-1193.

[https://doi.org/10.1016/j.ijmachtools.2006.01.024]

-

Kim, SC, Han, MS, Choi, BJ, Lee, CJ, Lee, HH, (2014), Internal fit of bridge patterns fabricated by a 3D printing technique, J Korea Res Soc Dent Materials, 41, p239-244.

[https://doi.org/10.14815/kjdm.2014.41.4.239]

-

Koch, CC, Cavin, OB, McKamey, CG, Scarbrough, JO, (1983), Preparation of ‘‘amorphous’’Ni60Nb40 by mechanical alloying, Appl Phys Lett, 43, p1017-1019.

[https://doi.org/10.1063/1.94213]

-

Schwarz, RB, Petrich, RR, (1988), Calorimetry study of the synthesis of amorphous Ni-Ti alloys by mechanical alloying, J Less Common Met, 140, p171-184.

[https://doi.org/10.1016/0022-5088(88)90379-7]

-

Benjamin, JS, Volin, TE, (1974), The mechanism of mechanical alloying, Metall Trans A, 5, p1929-1934.

[https://doi.org/10.1007/bf02644161]

-

Goo, NH, Woo, JH, Lee, KS, (1999), Mechanism of rapid degradation of nanostructured Mg 2 Ni hydrogen storage alloy electrode synthesized by mechanical alloying and the effect of mechanically coating with nickel, J Alloys Compd, 288, p286-293.

[https://doi.org/10.1016/S0925-8388(99)00100-0]