가속노화 효과에 의한 치과용 3D 프린터 출력물의 변형도 평가

Abstract

The objective of this study was to estimate the accuracy of 3D printed models and acceleration aging deformity of 3D printed models by calculating the RMS values of original model and 3D printed models with or without acceleration aging. RMS values between original model and four kinds of 3D printed models were 41.60 ㎛ (Polyjet), 44.52 ㎛ (DLP), 48.60 ㎛ (SLA), and 55.46 ㎛ (FDM) in this order. Also, RMS values between original model and four kinds of 3D printed models treated by acceleration aging were 63.56 ㎛ (Polyjet), 68.04 ㎛ (SLA), 72.10 ㎛ (DLP), and 292.48 ㎛ (FDM) in this order. Statistical analysis of both tests results that there was significant differences between each experimental group (P<0.05). Comparison test of RMS values of 3D printed model before and after acceleration aging resulted that all experimental groups showed significant difference between before and after acceleration aging (P<0.05). Within the limitation of this study, most 3D printers except FDM type are expected to be acceptable to prepare the model for preparing clear aligner. Also, immediate model preparation by 3D printer at each stage is recommended to ensure accurate orthodontic treatment with clear aligner.

Keywords:

3D printer, acceleration aging, accuracy, deformity, RMS (Root mean square), clear alignerⅠ. 서 론

교정치료 방법은 교정 진료 지식과 경험을 데이터화 하고 그 바탕으로 교정에 필요한 새로운 브라켓이나 교정장치 등이 개발되었다. 그 교정장치 중 하나로 투명교정이 있다. 투명교정의 경우 CAD/CAM (Computer aided design/computer aided manufacturing) 기술의 발달로 인해 혁신을 이루었다 (Wong, 2002). 투명 교정장치의 제작 방법은 크게 술자가 직접 손으로 제작 하는 방식과 디지털 장비를 활용하는 방식으로 나누어진다. 술자가 직접 제작 하는 방식은 구강에서 채득한 환자의 인상 모형을 기공용 톱이나 기공용 도구를 사용하여 모형을 성형하여 제작하는 방법과 모형을 통해 얻어진 투명 교정장치를 열과 플라이어(plier)를 이용하여 환자의 치아가 이동할 수 있도록 성형하여 사용하는 Essix 방법이 있다(김, 2005). 그리고 디지털 장비를 활용한 방법으로는 환자의 인상을 구강 스캐너나 채득된 모형을 모형 스캐너를 활용해 3차원 스캔파일을 만들고 CAD 상에서 투명교정 프로그램을 이용해 디자인한 후 그 파일을 치과용 3D 프린터로 3차원 교정모형을 출력하여 제작하는 방법이다(Massimo, 2013; Shalish et al., 2012). 3D 프린터의 출력방식에 따라 크게 광경화수지 조형방식(stereo-lithography apparatus; SLA), 마스크 투영 이미지 경화방식(digital light processing; DLP), 폴리젯방식 (Polyjet), 및 압출 적층 조형방식(fused deposition modeling; FDM) 등으로 나누어진다(Stampfl과 Liska, 2005).

현재 다양한 3D 프린터들이 개발, 사용되고 있으나 디지털 치과 기공물에 대한 연구는 주로 CAM장비를 통해 제작된 치과 보철물의 모형 적합도에 관련된 내용들이었다(Sachiko, 2005; Kim et al., 2015; de Franca, 2015). 3D 프린터를 적용한 인상 채득이나 모형 디지털화의 치과영역 사용 가능성은 이미 많은 연구를 통해 검증되었다(Quimby et al., 2004; Stevens et al., 2006). 그러나 3D 프린터 출력물의 장기간 보관에 따른 변형도 연구는 미비하다고 볼 수 있다. 특히, 3D 프린터 출력물들은 층간 결합이 약하고 3D 프린터용 고분자 소재의 특성 상 장기간 보관에 따른 변형이 발생할 가능성이 높다.

이에 본 연구에서는 투명 교정장치 제작에 필요한 여러 단계의 3D 프린터 출력물을 미리 제작한 후 오랜 시간이 지난 뒤 활용해도 변형 없이 사용 가능한가를 평가하기 위해 3D 프린터 출력물의 스캔 이미지에 대한 실효값(root mean square; RMS) 값을 측정하여 비교평가하였다. 투명 교정장치 제작에 사용되는 4가지 방식의 3D 프린터로 제작된 교정장치 제작용 모형과 원본 모형 간의 RMS 값을 측정하여 정확도를 평가하였다. 그리고 가속노화 전⋅후 출력물 간의 RMS 값을 측정하여 변형도를 평가함으로써 3D 프린팅된 모형의 장기관 보관에 대한 유효성에 대해서 확인하였다.

Ⅱ. 연구 재료 및 방법

1. 4종의 3D 프린터를 이용한 모형 제작

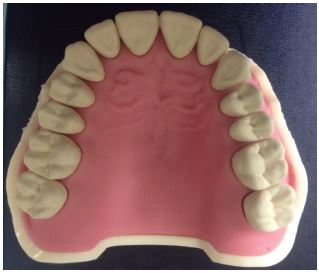

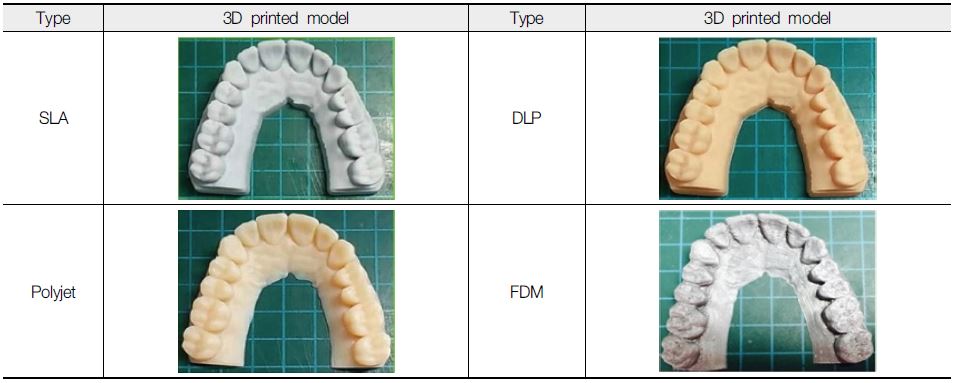

본 연구에서 사용된 원본 의치 모형(Frasaco ANA-4v CER, Germany; Figure 1)을 교정전용 모형 스캐너(R1000, 3shape, Denmark)로 스캔하여 원본 모형 스캔 이미지를 추출하였다. 추출된 원본 모형 스캔 이미지를 이용하여 4종의 3D 프린터(SLA, DLP, polyjet, 및 FDM 방식)로 모형 복제물을 제작하였다(Table 1). 각 실험군 당 5개의 모형을 제작하였고(Figure 2), 출력된 모형을 다시 교정전용 모형 스캐너로 스캔하여 각각의 모형 스캔 이미지를 생성하였다.

2. 가속노화 시험

4종의 3D 프린터로 출력한 20개의 모형들을 국제표준 ISO 11607-1, 11607-2(2006), 및 ASTM F1980(2016)의 규정에 맞춰가속노화 시험(Greenpia Technology, Korea)을 수행하였다.

보관온도 20°C에서 60°C로 승온하여 가속노화 시험을 수행하게 되면 가속노화 공식에 따라 20°C에서 1년에 해당하는 가속노화 기간은 60°C에서 약 23일이 소요된다. 본 연구에서는 6개월 동안 보관하는 조건을 설정하여 60°C에서 12일 동안 가속노화 시험을 수행하였다.

3. 색 지도 측정법을 이용한 원본 모형과 3D 프린팅된 모형 간의 정확도 분석

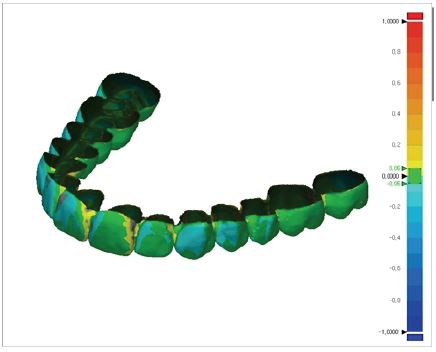

색 지도 측정법은 3차원 이미지를 중첩하여 출력된 스캔파일의 음영 차이를 색 지도로 형상화하여 나타내는 것이다. 색 지도를 이용한 변형도 측정법은 미국 국립 표준 기술연구소와 영국의 국립 물리 연구소에서 테스트 받았으며 독일 국립 측정 연구소(Physikalisch-Technische Bundesanstalt) 계측 기관에서 Class 1 정확도로 인증된 방법이다(Lee et al., 2015). 대조군 원본 모형 스캔 이미지와 3D 프린팅된 출력물 스캔 이미지의 중첩에 의한 음영차이를 나타내는 색 지도의 대표적인 예가 Figure 3에 나타나있다. 색 지도에서 녹색은 원본과 출력물이 거의 차이가 없음을 나타내는 것이고, 파란색은 출력물이 원본보다 함몰된 것이고, 빨간색은 출력물이 원본보다 돌출된 것이다.

4. RMS 값을 이용한 원본 모형과 3D 프린팅된 모형 간의 정확도 분석 및 가속시효 전⋅후 모형의 변형도 분석

가속노화 전⋅후의 모형들과 원본 모형간의 정확도를 평가하고 가속노화 전과 후의 모형 간의 변형도를 확인하기 위하여 각 모형을 스캔한 이미지를 3차원 이미지 분석 프로그램(Geomagic control 2014, 3D systems, USA)을 이용하여 RMS 값을 계산하였다(Schaefer et al., 2012). RMS 값 계산 공식은 아래와 같다.

x1,i는 참고 측정 지점, x2,i는 중첩 측정 지점, n=표본 측정 지점의 총수를 의미한다. 본 공식은 치은을 포함하지 않은 치아 영역 내에서의 계산만 수행하였다.

5. 통계분석

각 시험에서 계산된 RMS 값 비교는 IBM SPSS Statistics (Ver. 18.0; IBM Co., Armonk, NY, USA)를 이용하였다(α=0.05). 원본 모형 스캔 이미지와 3D 프린팅된 모형 스캔 이미지 간의 RMS 값 비교는 Kruskal-Wallis test로 통계분석 하였고, Duncan’s multiple range test로 사후검정하였다. 가속노화 전⋅후 3D 프린팅 모형 간 변형도를 평가하기 위한 가속노화 전과 후의 모형 스캔 이미지 간의 RMS 값 비교는 독립표본 t-test로 통계분석하였다.

Ⅲ. 연구결과

1. 색 지도 측정법 기반의 원본 모형과 3D 프린팅된 모형 간의 정확도 평가

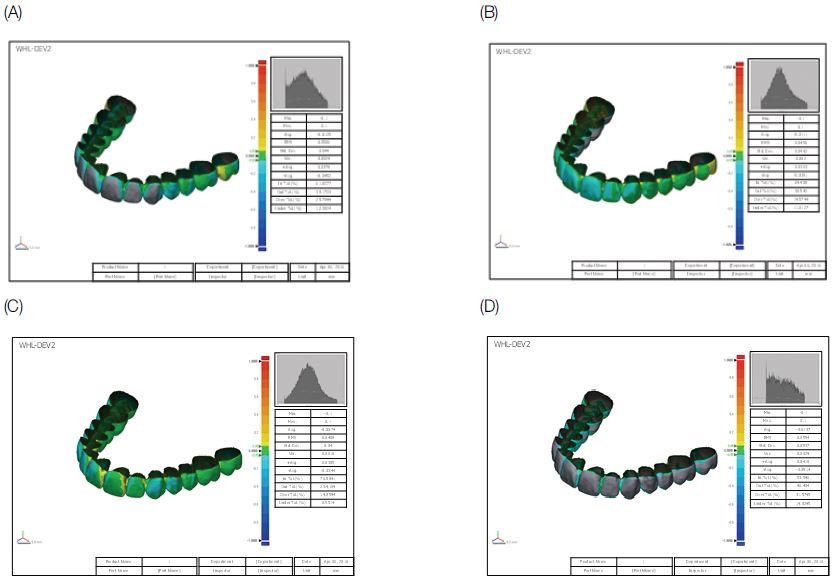

원본 모형 스캔 이미지와 4종의 3D 프린터로 출력된 모형 스캔 이미지를 색 지도 측정법으로 중첩시킨 이미지가 Figure 4에 나타나 있다. 색 지도 측정법으로 중첩된 이미지들 중에서 FDM 방식의 모형 스캔 이미지가 원본 스캔 이미지와의 편차가 가장 컸다. 특히 회색으로 표시된 부분은 3D 프린팅된 모형에 원본 모형 대비 1 ㎜ 이상의 심한 변형이 발생했다는 것을 의미한다.

2. 원본 모형과 3D 프린팅된 모형 간의 RMS 평가

원본 모형 스캔 이미지와 3D 프린팅된 모형의 스캔 이미지 간의 RMS 계산 결과를 Table 2에 나타내었다. RMS 값은 Polyjet(41.60 ㎛) < DLP(44.52 ㎛) < SLA(48.60 ㎛) < FDM (55.46 ㎛) 순으로, Polyjet이 4개의 실험군에서 가장 낮은 RMS 값을, FDM이 가장 높은 RMS 값을 각각 나타내었다. 또한 각 실험군 간의 RMS 값은 모두 통계적인 유의차를 나타내었다(P<0.05). 따라서 색 지도 측정법을 이용한 이미지 중첩 분석 결과와 RMS 값을 토대로 FDM 방식의 3D 프린터가 가장 낮은 정확도를 나타내는 것으로 확인되었다.

3. 가속노화 시험 후, 원본 모형과 3D 프린팅된 모형 간의 RMS 평가

원본 모형 스캔 이미지와 가속노화 후의 3D 프린팅된 모형 스캔 이미지의 RMS 계산 결과를 Table 3에 나타내었다. RMS 값은 Polyjet(63.56 ㎛) < SLA(68.04 ㎛) < DLP(72.10 ㎛) < FDM(292.48 ㎛) 순이었다. 가속노화 전 모형에 대한 RMS 평가 결과와 유사하게 Polyjet이 4개의 실험군 중에서 가장 낮은 RMS 값을 나타냈고, FDM은 가장 높은 RMS 값을 보였고, 실험군 간에 유의성 있는 차이를 나타내었다(P<0.05).

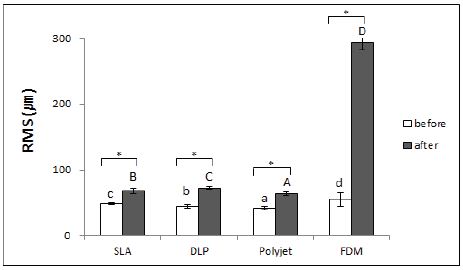

4. 가속노화 전과 후의 3D 프린팅된 모형 간의 RMS 평가

독립표본 t-test로 통계분석된 가속노화 전과 후의 3D 프린팅된 모형 스캔 이미지 간의 RMS 비교 결과를 Figure 5에 나타내었다. 네가지 실험군 모두 가속노화 전과 후의 RMS 값이 통계적인 유의차를 나타내었다(P<0.05).

RMS graph of 3D printed models (SLA, DLP, Polyjet, and FDM) before and after accelerating aging.The same lowercase letters were not significantly different among groups before accelerating aging analyzed by Kruskal-Wallis test and Duncan’s multiple range test at α=0.05.The same uppercase letters were not significantly different among groups after accelerating aging analyzed by Kruskal-Wallis test and Duncan’s multiple range test at α=0.05.Asterisk (*) means that there are significant differences between experimental groups before and after accelerating aging analyzed by t-test (α=0.05).

Ⅳ. 고 찰

본 연구에서는 치과 교정영역 중 투명교정에 사용할 수 있는 4가지 방식의 3D 프린터(SLA, DLP, Polyjet, 및 FDM) 출력물들의 원본과의 정확도를 평가하고, 가속노화 시험을 통하여 3D 프린터 출력물의 장기간 보관에 따른 안정적 형태 유지 여부를 확인하고자 하였다.

원본 모형 스캔 이미지와 3D 프린팅된 모형(가속노화 전) 스캔 이미지 간의 RMS 비교 분석 결과, Polyjet은 다른 3D 프린터에 비해 가장 낮은 RMS 값을 나타내었고, FDM이 가장 높은 RMS 값을 나타나 FDM이 가장 낮은 정확도를 나타내는 것으로 확인되었다. 이는 Polyjet은 출력방식의 특성상 고체 시료를 사용함으로써 광중합 시 주변 재료에 미치는 빛 간섭이 액상재료를 사용하는 DLP나 SLA보다 적기 때문이다. 또한, FDM의 낮은 정확도의 큰 원인으로는 Table 1에서 확인할 수 있듯이 3D 프린터의 출력 성능 즉 최소 적층 두께의 차이로 인한 영향이 가장 큰 것으로 판단된다. 각각의 3D 프린터 적층 두께를 확인해보면, SLA는 10 ㎛, DLP는 25 ㎛, Polyjet는 16 ㎛이었으나, FDM은 50 ㎛이므로 이로 인하여 정확도가 상대적으로 낮다. 이러한 연구결과는 Keating et al(2008)의 연구 결과와 동일함을 확인하였다.

가속노화 실험 후에도 FDM의 RMS 값이 가장 크게 나타나 나머지 3종의 3D 프린터에 비해 체적 안전성이 가장 낮은 것을 확인하였다. 특히 가속노화 실험 후 FDM의 RMS 값은 292 ㎛로 일반적인 교정장치 제작에서의 허용오차범위(250 ㎛)를 넘는 큰 변형률을 보이고 있다(Zilberman et al., 2003). 이는FDM 방식 3D 프린터에 사용되는 열가소성 필라멘트 수지가 온도변화에 따른 열적 팽창과 수축이 상당히 크므로, 장기간 보관에 있어 보관 장소의 온도변화에 주된 영향을 받을 것으로 사료된다. 따라서 본 연구결과를 토대로 FDM 방식의 3 D 프린터로 출력된 모형은 장기간 보관 후 사용하는 것을 권장하지 않는다.

본 연구에 사용된 모든 3D 프린팅된 모형은 가속노화 전과 후의 RMS 값이 통계적 유의차가 있는 것으로 확인되었다(P<0.05). 해당 결과를 교정장치 제작에 적용할 경우, FDM 방식을 제외한 3종의 3D 프린터 출력물에서는 교정장치 제작에 사용해도 무방한 것으로 확인되었다(Hazeveld et al., 2014). 하지만 투명교정 과정에서 치아 이동량이 0.2 mm인 경우, 3D 프린팅된 모형의 장시간 보관으로 인한 불규칙적 변형이 교정력에 영향을 줄 수 있을 것으로 예상되므로 투명 교정장치 제작에 필요한 3D 프린팅된 모형은 한꺼번에 출력하여 장기간 보관하지 말고 필요 시 바로 출력할 것을 권장한다.

기존의 투명 교정장치는 석고 모형을 기반으로 수작업으로 제작되므로 기공사의 경험 또는 숙련도에 의해 최종 결과물에 많은 차이를 나타내기도 한다. 또한, 아무리 숙련도가 높은 기공사가 투명교정을 제작한다 하더라도 치아의 이동량을 정확하게 조절하는 작업은 한계가 있다. 특히 하나의 모형을 이용해 여러 단계의 투명 교정장치를 생산 하다보면 작업 오차가 커져 환자가 장치를 사용하지 못하는 치료실패의 원인이 되기도 하였다. 이에 반하여 CAD 작업을 통해 제작된 투명 교정장치는 치아 이동을 쉽게 측정하여 수작업에서 생긴 오류를 최소화하여 치료의 성공률을 높일 수 있을 것이며 이로 인해 환자의 내원 횟수나 진료 시간을 현저히 줄이는 것이 가능해졌다(Luthard et al., 2009). 또한 모형 스캐너로 스캔된 이미지 파일은 E-mail 전송을 통해 여러 장소에서 출력이 가능하므로 물류의 효율성 및 치과의사-기공사 간의 커뮤니케이션이 원활해질 수 있다(Delong et al., 2003). 그러나 가속노화 실험 결과를 토대로 3D 프린팅된 모형은 장기간 보관 시 체적 안정성이 감소되므로 여러 단계의 교정장치 제작용 모형들을 한꺼번에 3D 프린터로 출력하여 투명교정 진료에 반영하기 보다는 환자의 내원 일정에 맞춰 교정장치 제작용 모형을 출력하여 사용하는 것이 정확한 투명 교정장치 제작 및 사용에 도움이 될 것으로 판단된다.

Ⅴ. 결 론

본 연구에서는 현재 치과 교정 영역에서 새롭게 도입되고 있는 4종(SLA, DLP, Polyjet 및 FDM 방식) 3D 프린터들의 원본, 출력물, 및 가속노화 후의 출력물 간의 RMS 값을 측정하여, 원본과 출력물 간의 정확도 및 가속노화 전⋅후의 출력물 간의 변형도를 비교 평가하였다.

- 1. 원본 모형 스캔 이미지와 4종의 3D 프린터로 출력된 모형의 스캔 이미지를 색 지도 측정법으로 중첩시킨 결과, FDM 방식으로 출력된 모형의 스캔 이미지가 원본과의 편차가 가장 큰 것을 확인하였다.

- 2. 원본 모형 스캔 이미지와 3D 프린팅된 모형의 스캔 이미지 간의 RMS 값을 계산한 결과, Polyjet(41.60 ㎛) < DLP(44.52 ㎛) < SLA(48.60 ㎛) < FDM(55.46 ㎛) 순으로 확인되었고, 각 실험군 간의 RMS 값이 모두 통계적인 유의차를 나타내었다(P<0.05).

- 3. 원본 모형 스캔 이미지와 가속노화 후의 3D 프린팅된 모형의 스캔 이미지 간의 RMS 값을 계산한 결과, Polyjet(63.56 ㎛) < SLA(68.04 ㎛) < DLP(72.10 ㎛) < FDM(292.48 ㎛) 순으로 확인되었고, 각 실험군 간의 RMS 값이 모두 통계적인 유의차를 나타내었다(P<0.05).

- 4. 가속노화 전⋅후의 3D 프린팅된 모형의 스캔 이미지 간의 RMS 값을 계산한 결과, 네가지 실험군 모두 가속노화 전⋅후의 RMS 값이 모두 통계적인 유의차를 나타내었다(P<0.05).

이상의 결과를 토대로 FDM을 제외한 나머지 3D 프린터들의 출력물에 대한 원본과의 정확도는 비교적 우수하여 투명교정장치 제작용 모형 출력에 사용해도 무방하나, 가속노화 시험 결과를 토대로 장기간 보관 시에는 모든 3D 프린터의 출력물들의 체적 안정성이 감소되므로 3D 프린팅된 투명교정장치 제작용 모형은 한꺼번에 출력하여 장기관 보관하지 말고, 사용 시점에 맞춰 모형을 출력하여 사용하는 것이 더 바람직하다고 판단된다.

References

- 김태원, (2005), 투명 교정장치의 이론과 실제, 서울, 명문출판사, p43-45.

- ASTM F1980-16, (2016), Standard Guide for acceleration Aging of Sterile Barrier Systems for Medical Devices.

-

Aletta Hazeveld, James J. R. Huddleston Slater, Yijin Ren, (2014), Accuracy and reproducibility of dental replica models reconstructed by different rapid prototyping techniques, Am J Orthod Dentofacial Orthop, 145, p108-15.

[https://doi.org/10.1016/j.ajodo.2013.05.011]

- Beguma, Z., Chhedat, P., (2014), Rapid prototyping--when virtual meets reality, Int J Comput Dent, 17(4), p297-306.

- de Franca, DG., Morais, MH., das Neves, FD., Barbosa, GA., (2015), Influence of CAD/CAM on the fit accuracy of implant-supported zirconia and cobalt-chromium fixed dental prostheses, Prosthet Dent, 113, p22-8.

- Delong, R., Heinzen, M., Hodges, JS., Ko, CC., Douglas, WH., (2003), Accuracy of a system for creating 3D computer models of denal arches, J Dent Res, 90, p434-40.

-

Hazeveld, A., Huddleston Slater, JJ., Ren, Y., (2014), Accuracy and reproducibility of dental replica models reconstructed by different rapid Prototyping techniques, Am J Orthod Dentofacial Orthop, 145, p108-15.

[https://doi.org/10.1016/j.ajodo.2013.05.011]

- International Organization for standardization, ISO 5725-1. Accuracy (trueness and precision) of measurement methods and results —Part 1: General principles and definitions, Geneva, ISO1994, Availabel at:http://www.iso.org/iso/store.htm.

- International Organization for standardization, ISO 11607-1. Packaging for terminally sterilized medical devices – Part 1: Requirements for materials, sterile barrier systems and packaging systems, Geneva, ISO2006, Availabel at:http://www.iso.org/iso/store.htm.

- International Organization for standardization, ISO 11607-2. Packaging for terminally sterilized medical devices – Part 2: Validation requirements for forming, sealing and assembly processes, Geneva, ISO2006, Availabel at:http://www.iso.org/iso/store.htm.

-

Keating, AP., Knox, J., Bibb, R., Zhurov, AI., (2008), A comparison of plaster, digital and reconstructed study model accuracy, J Orthod, 35, p191-201.

[https://doi.org/10.1179/146531207225022626]

- Kim, Jh, Kim, JH., Kim, HY., (2011), A study on common errors in digital impressions: An example of CEREC AC, J Korean Acad Dent Tech, 33, p211-218.

-

Kim, JH., KIim, KB., Kim, WC1., , H., (2015), Influence of various gypsum materials on precision of fit of CAD/CAMfabricated zirconia copings, Dental Materials Journal, 34, p19-24.

[https://doi.org/10.4012/dmj.2014-141]

- Lee, KY., Cho, JW., Chang, NY., Chae, JM., (2015), Accuracy of three-dimensional printing for manufacturing replica teeth, Korea J Orthod, 2015, p217-25.

-

Liu, Q., Leu, MC., Schmitt, SM., (2006), Rapid prototyping in dentistry: technology and application, Int J Adv Manut Technol, 29, p317-35.

[https://doi.org/10.1007/s00170-005-2523-2]

-

Luthardt, RG., Koch, R., Rudolph, H., Walter, MH., (2006), Qualitative computer aided evaluation of dental impressions in vivo, J Dent, 22, p69-76.

[https://doi.org/10.1016/j.dental.2005.02.015]

-

Masood, SH., Rattanawong, W., Iovenitti, P., (2003), A generic algorithm for a best part orientation system for complex parts in rapid prototyping, Journal of Materials Processing Technology, 139, p110-6, 20).

[https://doi.org/10.1016/s0924-0136(03)00190-0]

- Massimo, Martorelli, (2013), A comparison between customized clear and removable orthodontic appliances manufactured using RP and CNC techniques, Dent Mater, 29, p1-10.

- Quimby, Ml, Vig, KW., Rashid, RG., Firestone, AR., (2004), The accuracy and reliability of measurements made on computer-based digital models, Angel Orthod, 74, p298-303.

- R. G. Luthard, A. Weber, H. Rudollph, S. Quaas, and M. Walter, (2009), “Design and production of dental prosthetic restoration: basic research on dental CAD/CAM technology”, Int J Comput Dent, 5, p165-176.

- Sachiko TOMITA, (2005), Machining Accuracy of CAD/CAM Ceramic Crowns Fabricated with Repeated Machining Using the Same Diamond Bur, Dental Materials Journal, 24, p123-133.

- Sang-Ik Bak, (2006), The comparison between manual and according to the degree of crowding, Korea University Graduate School of Clinical Dentistry, Department of Orthodontics, Masters degree.

-

Schaefer, O., Watts, DC., Sigusch, BW., Kuepper, H., Guentsch, A., (2012), Marginal and internal fit of pressed lithium disilicate partial crowns in vitro: a threedimensional analysis of accuracy and reproducibility, Dent Mater, 28, p320-6.

[https://doi.org/10.1016/j.dental.2011.12.008]

-

shalish, M., Cooper-Kazaz, R., Ivgi, I., Canetti, L., Tsur, B., Bachar, E., et al , (2012), Adult patients` adjustablility to orthodontic appliances. Part I: a comparison between Labial, Lingual, and InvisalignTM, Eur J Orthod, 34, p724-30.

[https://doi.org/10.1093/ejo/cjr086]

-

Singhal, SK., Jain, PK., Pandey, PM., (2008), Adaptive slicing for SLS prototyping, Computer-Aided Design and Applications, 5, p412-23.

[https://doi.org/10.3722/cadaps.2008.412-423]

-

Stampfl, J., Liska, R., (2005), New materials for rapid prototyping applications, Macromol Chem Phys, 206, p1253-6.

[https://doi.org/10.1002/macp.200500199]

-

Stevens, DR., Flores-Mir, C., Nebbe, B., Raboud, DW., Heo, G., Major, PW., (2006), Validity, reliability,and reproducibility of plaster vs digital study models: comparison of peer assessment rating and Bolton analysis and their constituent measurements, Am J Orthod Dentofacial Orthop, 129, p794-803.

[https://doi.org/10.1016/j.ajodo.2004.08.023]

- Wong, BH., (2002), Invisalign A to Z, American Journal of Orthodontics and Dentofacial Orthopedics, 121, p540-1.

-

Zhao, Laperriere, L., (2000), Adaptive direct slicing of the solid model for rapid prototyping, International Journal of Production Research, 38, p89-98.

[https://doi.org/10.1080/002075400189581]

- Zilberman, O., Huggare, JA., Parikakis, KA., (2003), Evaluation of the validity of tooth size and arch width measurements using conventional and threedimensional virtual orthodontic models, Angel Orthod, 73, p301-306.